Область применения и конструкция токопроводов. В сетях 6—35 кВ промышленных предприятий следует применять гибкие или жесткие токопроводы для передачи в одном направлении мощности более 15—20 MB-А при 6 кВ, более 25—35 MB-А при 10 кВ и более 35 MB-А при 35 кВ [3]. При передаче мощности более 60 МВ>А, как правило, применяют воздушные или кабельные линии глубоких вводов 110—220 кВ.

Токопроводы применяют для питания крупных потребителей, передачи электроэнергии от электростанции или главной понижающей подстанции при напряжении 6, 10 или 35 кВ к основным цехам предприятия, подсоединения генераторов и трансформаторов большой мощности к сборным шинам РУ, а также для соединения их между собой при работе по схеме блока генератор — трансформатор.

Преимущества токопроводов по сравнению с кабельными связями: замена дефицитных кабелей алюминиевыми шинами и неизолированными проводами; повышение надежности вследствие отсутствия больших потоков кабелей и большого числа кабельных муфт; улучшение условий эксплуатации; облегчение условий наблюдения за электроустановкой и устранения неисправностей; обеспечение высокого уровня индустриализации монтажных работ путем заготовки в хМЭЗ укрупненных секций и блоков токопроводов; значительное повышение способности токопровода к перегрузке при послеаварийных режимах (вследствие отсутствия изоляции); существенное снижение стоимости (жесткие токопроводы дешевле кабельных линий такой же пропускной способности более чем в 2 раза).

Наиболее современными конструкциями применяемых в Настоящее время токопроводов 6—10 кВ являются: симметричный подвесной наружной и внутренней установки с трубчатыми шинами и подвесными изоляторами жесткий токопровод, разработанный Ленинградским отделением ВНИПИ Тяжпромэлектропроект (рис. 8.24); симметричный гибкий токопровод для наружной установки, разработанный ГПИ Электропроект (рис. 8 25);

Рис. 8.24. Симметричный подвесной жесткий токопровод с трубчатыми шинами (Ленинградское отделение ВНИПИ тяжпромэлектропроект)

симметричный подвесной трубчатый на тросовой подвеске, разработанный Киевским отделением Украинского ГПИ Тяжпромэлектропроект; комплектный закрытый симметричный экранированный токопровод типа ТЗК-10, 10 кВ, 2000 и 3200 А.

Все перечисленные токопроводы имеют симметричное расположение фаз. Такое расположение фаз является наиболее рациональным, так как уменьшает полное электрическое сопротивление токопровода и обеспечивает его одинаковое значение во всех фазах. Активное сопротивление симметричного токопровода на 35—40 % меньше, чем токопровода с горизонтальным или вертикальным расположением шин; потери электроэнергии снижаются в 2—2,5 раза.

Во всех случаях стремятся применять открытую прокладку токопроводов, если это возможно по условиям окружающей среды и отвода коридора на территории предприятия под трассу. В условиях большой стесненности территории или повышенной агрессивности среды применяют прокладку токопроводов в закрытых галереях или в туннелях. При этом используют симметричные токопроводы на 6 или 10 кВ из алюминиевых шин коробчатого сечения, укрепленных на изоляторах, расположенных звездообразно.

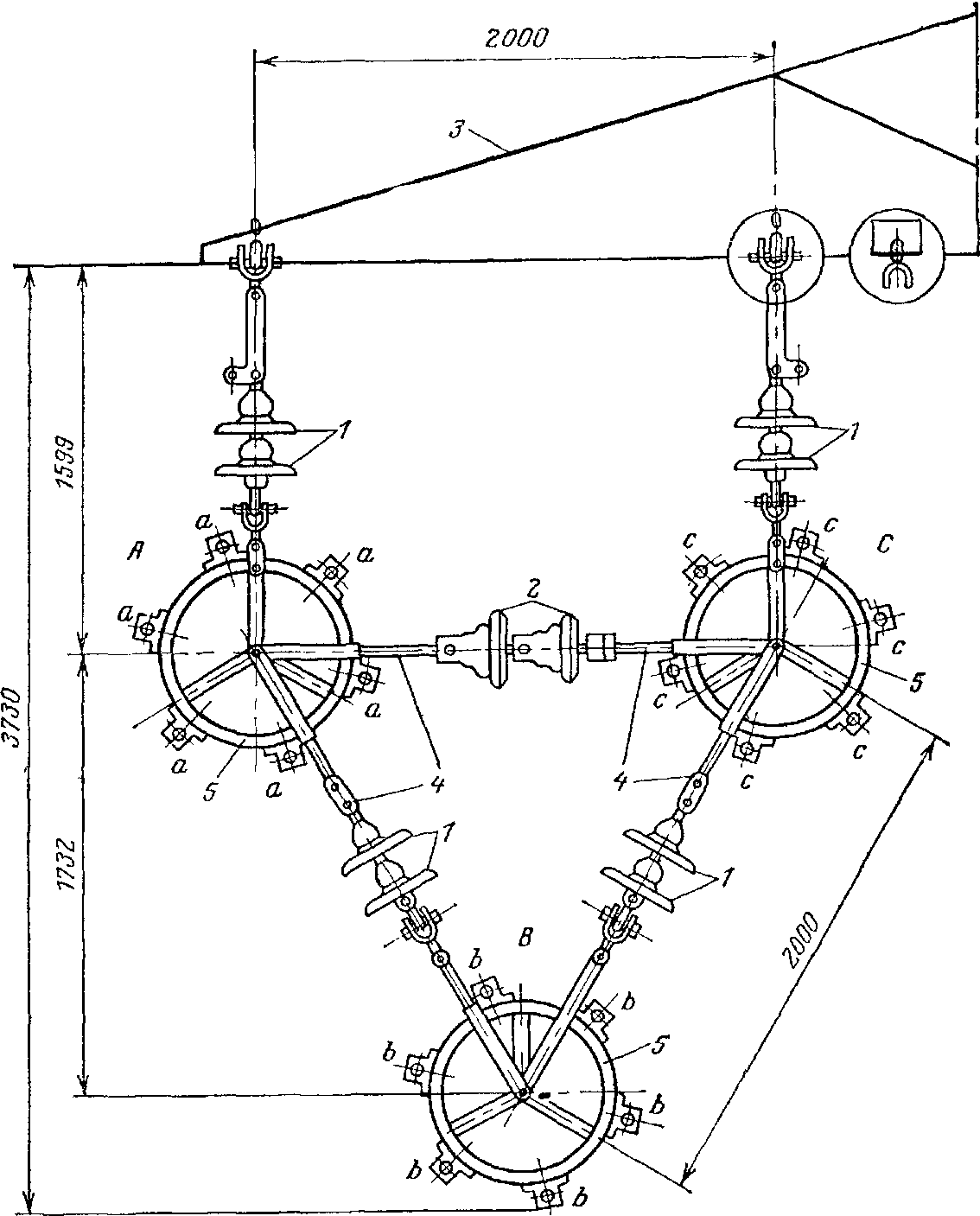

Рис 8 25 Симметричный гибкий токопровод, выполненный неизолированными проводами больших сечений (Электропроект)

а — гибкие провода фазы А, в — то же фазы В, с — те же фазы С 1—подвесные изоляторы, 2 — изоляторы фиксаторы между фазами А и С; 3 — траверса опоры, 4 — междуфазные фиксаторы, 5 — конструкция для крепления проводов одной фазы

Они могут применяться также для открытой прокладки на отдельно стоящих опорах и на конструкциях вдоль глухой стены производственного здания.

Рассмотрим несколько подробнее конструкцию упомянутых выше токопроводов, изображенных на рис. 8 24— 8 25.

На рис. 8 25 показана одна цепь гибкого двухцепного открытого токопровода 10 кВ, подвешенного па опорах. Токопровод выполнен с расщепленными фазами: каждая фаза состоит из шести алюминиевых проводов А 600 сечением 600 мм2. Фазы каждой цепи расположены симметрично по вершинам равностороннего треугольника. Фазы А я С подвешивают к траверсе опор на гирляндах из двух поддерживающих изоляторов. Фазу В подвешивают симметрично к фазам А и С, при этом центры фаз образуют равносторонний треугольник со сторонами 2000 мм. Между фазами А и С устанавливают распорки — фиксаторы с двумя изоляторами.

Для симметричного расположения шести проводов каждой расщепленной фазы применяют специальные конструкции, подвешиваемые к гирлянде изоляторов. Во избежание схлестывания между собой проводов расщепленных фаз от динамических усилий, возникающих при КЗ, предусматривается установка внутрифазных распорок. Для предотвращения возможности схлестывания проводов разных фаз устанавливают междуфазные фиксаторы с изоляторами.

Когда гибкие открытые токопроводы не могут быть применены по условиям стесненности территории (ширина коридора для гибкого токопровода с учетом установки молниеотводов составляет 25 м), а также по условиям агрессивности окружающей среды, наиболее экономичной конструкцией является симметричный жесткий самонесущий токопровод из алюминиевых труб (рис. 8.24), подвешиваемый на опорах.

В качестве шин применяют высокопрочные трубы диаметром 210 мм с толщиной стенки 10 мм из алюминиевого сплава АД31Т-1, сопротивление которых изгибу в 5 раз превышает сопротивление изгибу алюминиевых шин коробчатого профиля. Это позволяет сократить количество междуфазных распорок, увеличить шаг подвески шин с 1,5—3 до 20—30 м, тем самым более чем вдвое сократить количество опор по трассе и уменьшить массу опор. При прокладке но территории предприятий химической промышленности с атмосферой, насыщенной хлором, шины покрывают противокоррозионным защитным слоем лака ХСЛ по грунтам ЭП-1010 и ВЛ-02.

Подвеску шин к опорам делают на балансирующих коромыслах. Между фазами устанавливают распорки Температурные компенсаторы и повороты выполняют гибкими алюминиевыми проводами А 300 по 12 проводов на каждую фазу.

Защита от грозовых разрядов осуществляется молниеприемниками, установленными вдоль трассы по обеим сторонам в шахматном порядке (металлические решетчатые мачты высотой 25—35 м).

Комплектные закрытые симметричные экранированные токопроводы типа ТЗК-10 представляют собой трехфазную симметричную систему алюминиевых шин корытного профиля 160X65X7 мм, закрепленных на опорных изоляторах внутри алюминиевого кожуха диаметром 700 мм. В промышленных электроустановках они находят все более широкое применение на вводах от понижающих трансформаторов в КРУ 10 кВ, а также для прокладки внутри цехов в межферменном пространстве или на других поддерживающих конструкциях. Они начинают находить применение и для межцеховой наружной прокладки.

Так, например, на Череповецком металлургическом комбинате токопровод ТЗК-10 протяженностью около 900 м применен для питания трех главных двигателей воздуходувок мощностью по 32 МВт. При этом в МЭЗ из секций заводского изготовления собирали блоки длиной 12 м. Сварочные работы выполняли полуавтоматом ПРМ-4 в среде аргона на специально разработанном кантователе. Каждый блок после испытания повышенным напряжением 42 кВ закрывали торцевыми заглушками и маркировали согласно монтажной схеме В монтажную зону блоки доставляли в специальных контейнерах, поднимали и перемещали блоки с помощью специальных траверс. После того как были приняты необходимые меры, исключающие попадания отходов сварки в полость токопровода, блоки сваривали в кабине сварщика. Торцевые заглушки блоков снимали только к моменту сварки. В случае перерыва в работе стык вновь временно герметизировали лакотканью. После соединения очередного блока проводилось испытание всего токопровода.

Опыт работы говорит о том, что монтаж токопроводов ТЗК-10 на протяженных трассах требует тщательной инженерной подготовки. При этом время нахождения токопровода в открытом состоянии должно быть сведено к минимуму.

В заключение обзора конструкций токопроводов отметим, что технико-экономические расчеты, выполненные Тяжпромэлектропроектом, позволили сделать следующие выводы: капитальные затраты на сооружение жестких и гибких токопроводов можно считать практически одинаковыми; расход проводникового материала, а следовательно, и потери электроэнергии в токопроводах отличаются незначительно; гибкий токопровод требует больших трудовых затрат в монтажной зоне по сравнению с жестким. Достоинством жестких токопроводов по сравнению с гибкими является возможность снижения трудоемкости работ в монтажной зоне за счет заготовки в МЭЗ узлов и секций длиной 12—24 ми массой до 1—1,5 т, транспортируемых к месту установки в собранном виде, а затем свариваемых в плети длиной 45—60 м (расстояние между компенсационными узлами) и подвешиваемых к конструкциям опор.

Монтаж токопроводов из алюминиевых шин на опорных изоляторах не отличается от монтажа ошиновки РУ. Монтаж открытых гибких токопроводов из алюминиевых многожильных проводов во многом аналогичен монтажу проводов ВЛ. Подробно монтаж гибких многожильных токопроводов рассмотрен в [19].

В ППР предусматривается укрупнение монтажных секций токопровода с учетом его конструкции и способа прокладки: открыто на опорах или в галерее (туннеле), возможности доставки укрупненных секций на трассу, наличия подъемно-транспортных средств и т. п. На основании плана трассы, схемы и чертежей типовых секций производят раскрой токопровода по длине трассы на укрупненные секции. При этом при прокладке жесткого токопровода в галереях и туннелях длину секций обычно принимают равной одной или двум строительным длинам шин, но не более 14 м. При прокладке открытого жесткого токопровода, подвешиваемого на опорах, длину укрупненной секции принимают равной трем — шести строительным длинам шин, но не более 36 м на прямых участках трассы, а на поворотах— одной — четырем строительным длинам шин, но не более 24 м.

Сборку укрупненных секций выполняют на заготовительно-сборочном полигоне, который организуют при МЭЗ или непосредственно вблизи трассы.

Для жестких токопроводов применяют алюминиевые трубы или алюминиевые шины корытного профиля. Шины очищают от жирового консервирующего слоя, протирают тряпкой, смоченной в бензине или ацетоне, затем правят деревянной киянкой, кувалдой или механической бабой. Удары кувалдой и бабой производят через алюминиевую подкладку. На дисковой пиле обрезают неровные концы шин. Затем шины, поступающие с завода отрезками по 6—7 м, сваривают в плети в соответствии с раскроем укрупненных секций. Плети на сварочном столе сваривают попарно с помощью перемычки в шинные короба.

Секции поднимают на опоры краном, секции до 12 м поднимают стропами за опорные конструкции изоляторов. Секции большей длины поднимают с помощью транспортной рамы или специальной траверсы (рис. 8.26). После подвески и закрепления секции сваривают между собой с помощью температурных компенсаторов.

При монтаже симметричного жесткого токопровода трехфазные секции длиной 6—7 м заготовляют на полигоне, а сборку их в укрупненные секции производят на полу в галерее (туннеле).

Рис 8 26 Подъемная траверса для укрупненной секции токопровода

Длина укрупненных секций определяется расстоянием между температурными компенсаторами. Сварку шин в укрупненной секции выполняют с помощью круговых кантователей — двух соединенных болтами полукругов, катящихся по роликам опорной конструкции. Секции помещают внутри поворотных кругов. После окончания сварки стыков шин на всех фазах поворотные круги кантователей разболчивают и верхние полукруги снимают. Затем укрупненную секцию поднимают полиспастами и закрепляют к подвескам.

При монтаже самонесущего токопровода (рис. 8.24) заготовку трубчатых шин токопровода и сборку их в трехфазные секции длиной 25 м выполняют на заготовительном сборочном полигоне.

Трубы доставляют со склада к стеллажу-накопителю трубоукладчиком. Торцы труб обрабатывают на торцовочном станке, и трубы подают в сварочное помещение. Сваривают трубы вольфрамовым электродом за два-три прохода полуавтоматом ПРМ с поворотом на 360°. Сварщик ножной педалью включает электродвигатель системы вращения трубы. Частота вращения 15 об/мин. Одновременно сварщик зачищает края шины стальной щеткой и обезжиривает их ацетоном. Для формовки шва в трубу вставляют обезжиренное алюминиевое кольцо, которое прихватывают в нескольких местах сваркой. После этого по роликовому конвейеру подают следующую трубу и стыкуют ее с предыдущей с зазором 8—10 мм. Перед сваркой конец стыкуемой трубы также зачищают и обезжиривают. После сварки всей плети ее протаскивают электрической лебедкой по роликовому конвейеру и скатывают на накопитель. Далее шину обрабатывают пескоструйным аппаратом и приваривают к торцу ее температурный компенсатор или гибкий переход из многожильных проводов. Затем шину грунтуют в три слоя, покрывают защитным лаком и сушат. Температурные компенсаторы и гибкие переходы изготовляют из мерных кусков алюминиевого многожильного провода А 300. Концы проводов бандажируют, и провода изгибают по шаблону, 12 таких обрезков проводов укладывают в приспособление, и концы вставляют в отверстия круглых алюминиевых заглушек, которые приваривают к проводам.

Заготовленные укрупненные плети трубчатых шин собирают на полигоне в трехфазные секции токопровода длиной до 25 м. Секции подвешивают к стреле трубоукладчика и транспортируют на трассу. Перед подъемом секцию располагают так, чтобы вертикальная ось секции была совмещена с точкой подвеса на траверсе опоры. Расстояние между фазами фиксируют с помощью талрепов, после чего устанавливают междуфазные распорки. Секцию, собранную с установленным узлом крепления, поднимают стрелой трубоукладчика и подвешивают на высоте 1,5 м от земли на стальных струнах длиной 8 м и диаметром 2 мм, закрепленных за скобу траверсы опоры. В таком положении выверяют и регулируют все крепления и шинодержатели. Одновременно восстанавливают защитное антикоррозионное покрытие в местах частичного повреждения.

Подъем секций на опоры производят с помощью блоков и тракторов. После выверки креплений соединяют укрупненные секции с помощью компенсаторов или гибких поворотов, привариваемых к торцам смежных секций.

Когда на заготовительном полигоне собирают секции длиной 60—70 м (межкомпенсационный участок), то транспортируют их на трассу тракторами на инвентарных волокушах. Двухтрехпролетные секции поднимают двумя тракторами и подвешивают их к траверсам опор за 20—25 мин. Сведения по монтажу различных видов токопроводов приведены в [19].