Котлованы.

В [2] указывается, что котлованы под стойки опор следует разрабатывать, как правило, буровыми машинами. Разработку котлованов необходимо производить до проектной отметки. Котлованы следует осушать откачиванием воды перед устройством фундаментов. В зимнее время разработку котлованов, а также устройство в них фундаментов следует выполнять в предельно сжатые сроки, исключающие промерзание дна котлованов. Сварные и болтовые стыки стоек с плитами фундаментов должны быть защищены от коррозии. Перед сваркой детали стыков должны быть очищены от ржавчины. Железобетонные фундаменты с толщиной защитного слоя бетона менее 30 мм, а также фундаменты, устанавливаемые в агрессивных грунтах, должны быть защищены гидроизоляцией. Пикеты с агрессивной средой должны быть указаны в проекте. Обратную засыпку котлованов грунтом надлежит выполнять непосредственно после устройства и выверки фундаментов.

Грунт должен быть тщательно уплотнен путем послойного трамбования. Шаблоны, используемые для устройства фундаментов, следует снимать после засыпки не менее чем на половину глубины котлованов. Высота засыпки котлованов должна приниматься с учетом возможной осадки грунта. При устройстве обвалования фундаментов откос должен иметь крутизну не более 1 : 1,5 (отношение высоты откоса к основанию) в зависимости от вида грунта. Грунт для обратной засыпки котлованов следует предохранять от промерзания. Допуски при монтаже сборных железобетонных фундаментов должны приниматься в соответствии с [2].

Фундаменты.

Фундамент — это конструкция, заделываемая в грунт и воспринимающая на себя массу опоры с изоляторами и проводами, а также нагрузку от воздействия гололеда и ветра. Конструкция фундамента определяется в проекте в зависимости от характера грунта, типа опоры и климатических условий. Деревянные и одностоечные свободностоящие железобетонные опоры устанавливают в грунт без фундаментов. Железобетонные опоры с оттяжками и металлические опоры закрепляют на фундаментах.

В настоящее время широкое применение имеют фундаменты в виде железобетонных грибообразных подножников или железобетонных свай. Для крепления оттяжек применяют анкерные плиты. Конструкции железобетонных грибообразных подножпиков и свай унифицированы. С целью возможности использования унифицированных подножников для различных грунтовых условий применяют ригели. Ригели предназначены для противодействия горизонтальным усилиям. Для повышения несущей способности подножников при действии вырывающих нагрузок применяют пригрузочные плиты.

Уральским отделением Энергосетьпроекта разработаны инъекционные анкеры для крепления оттяжек, выполняемые из арматурного стержня периодического профиля диаметром 25—32 мм. Стержневой анкер либо устанавливают в пробуренную скважину диаметром 120—140 мм и длиной 4 м, либо вдавливают вместе с инъекционной трубой в неустойчивые грунты и закрепляют цементным раствором, подаваемым в рабочую зону анкера под давлением, достаточным для образования уширения скважины. Экономический эффект при закреплении оттяжек одностоечных опор (вместо свай) BЛ 110 кВ — свыше 50 тыс. руб. на 10 км трассы ВЛ Опыт применения стержневых анкеров на ВЛ 110 кВ в мерзлых грунтах (район Ямбурга) показал, что продолжительность работ на пикете сокращается в 2—3 раза.

В ряде электросетевых трестов (Севзапэлектросетьстрой, Запсибэлектросетьстрой и др.) применяются в качестве фундаментов и закреплений опор ВЛ винтовые сваи и анкеры. Это позволяет полностью исключить производство земляных работ, снизить трудозатраты на устройство фундаментов и закреплений, расход материалов, в том числе бетона и стали, значительно уменьшить объем сборочных работ, выполняемых на пикетах. Однако широкое внедрение этих прогрессивных решений ограничивается тем, что отечественной промышленностью не освоен серийный выпуск винтовых свай и анкеров.

Для опор, устанавливаемых в поймах рек, а также для специальных опор, устанавливаемых на переходах через большие водные пространства и другие естественные и искусственные препятствия, сооружают монолитные или сборные железобетонные фундаменты.

Железобетонные подножники, сваи, анкерные плиты, а также элементы сборных железобетонных фундаментов изготовляют на заводах железобетонных изделий и поставляют на строительство ВЛ с паспортом предприятия- изготовителя, в котором указаны тип изделия, марка бетона, даты изготовления и отгрузки. Отбраковка и приемка подножников и свай производится представителями строительно-монтажной организации на прирельсовых складах станций назначения при транспортировке по железной дороге и на заводском складе при перевозке автотранспортом. При приемке проверяют: соответствие размеров рабочим чертежам; наличие и правильность расположения закладных частей; отсутствие в бетоне трещин, раковин, выбоин; наличие и исправность шайб и гаек, навернутых на анкерные болты; наличие или отсутствие повреждений заводской гидроизоляции железобетонных элементов фундаментов, имеющих толщину защитного слоя бетона стальной арматуры менее 30 мм.

При перевозке железобетонных подножников и свай принимают меры против повреждения анкерных болтов и других выступающих металлических частей. Запрещается транспортировать железобетонные подножники и сваи волоком и разгружать сбрасыванием.

Деревянные сваи должны быть прямыми, прямослойными, без гнили, трещин и прочих дефектов и повреждений. Верхний конец деревянной сваи должен быть срезан перпендикулярно ее оси во избежание отклонения сваи от заданного направления в процессе ее погружения [2].

Опоры.

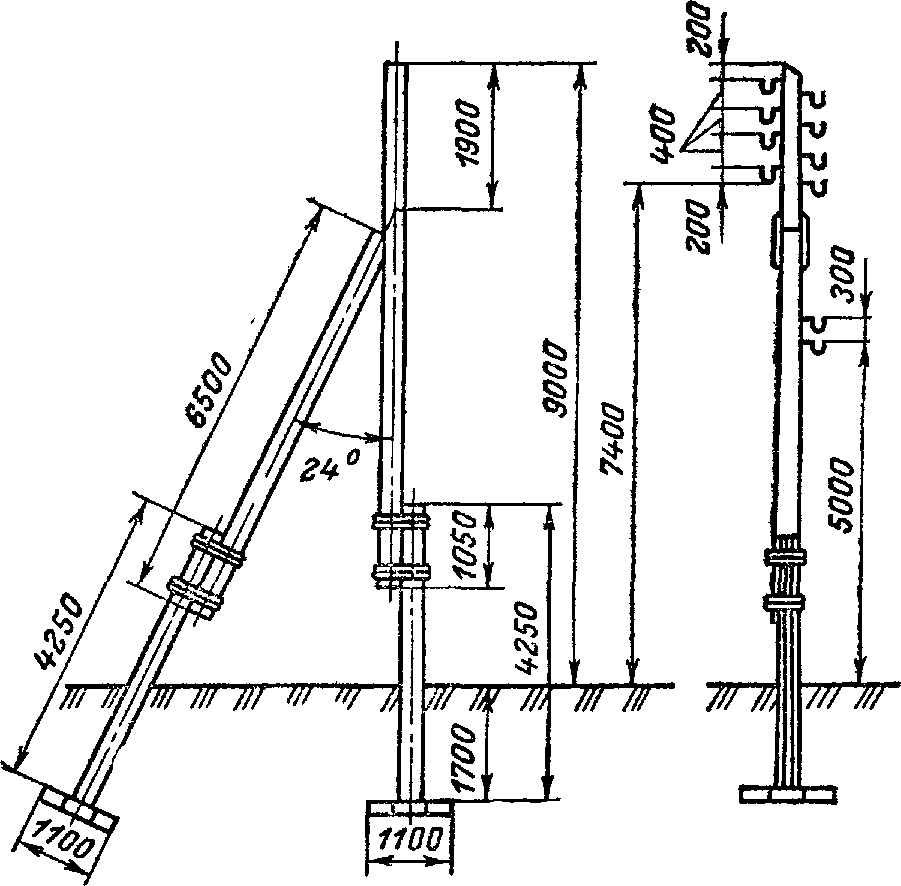

Рис. 13.1. Деревянная опора ВЛ 0,4 кВ промежуточная с деревянными приставками

В зависимости от назначения линии, ее напряжения, количества проводов и тросов, закрепляемых на опоре, расположения проводов, климатических и других условий применяют различные конструкции деревянных, железобетонных или металлических опор.

Деревянные опоры (рис. 13.1, 13 2). Согласно [3] вертикальные расстояния между проводами 400 мм, указанные на рис. 13.1 и 13.2, должны применяться для ВЛ в I, II и III районах по гололеду, а в IV и особом районах эти расстояния должны быть не менее 600 мм. Простейшей конструкцией деревянных опор являются одиночные столбы. Более сложными являются А- образные, П-образные и АП-образные опоры. Простейшие одностоечные опоры широко применяют для ВЛ 0,38; 6; 10 и 35 кВ. Для ВЛ 110 кВ применяют в основном опоры П- и АП-образные. Такие опоры применяют также на ВЛ 35 кВ при сечениях проводов АС 95 и более. При сечениях проводов менее АС 95 на ВЛ 35 кВ применяют простейшие опоры одностоечные и А-образные.

Для изготовления деталей деревянных опор следует применять лесоматериалы хвойных пород (по ГОСТ 9463— 88), пропитанные антисептиками заводским способом. Качество пропитки деталей опор должно удовлетворять требованиям ГОСТ.

Бревна для изготовления опор ВЛ 6 кВ и выше пропитывают антисептиком заводским способом. При этом антисептик должен проникнуть в заболонную часть древесины на 85 % толщины заболони, но не менее чем на 20 мм, а в обнаженную ядровую древесину антисептик должен проникнуть не менее чем на 10 мм при сырой и на 5 мм при сухой древесине. На строительстве ВЛ качество пропитки проверяют выборочным путем, делая поперечные срезы бревен. Деревянные опоры из сосны и лиственницы с заводской пропиткой антисептиком (креозотовым маслом) служат 25—30 лет.

Рис. 13.2. Деревянные опоры ВЛ 0,38 кВ угловые анкерные с железобетонными приставками

Ель и пихта хуже, чем сосна, поддаются пропитке антисептиками. Древесина их менее насыщена смолой и поэтому легче поддается загниванию. Для изготовления деревянных опор ВЛ выше 1 кВ следует применять сосну и лиственницу. Для элементов опор ВЛ 35 кВ и ниже, кроме траверс и пасынков (приставок), допускается применение ели и пихты. Для ВЛ выше 1 кВ необходимо применять бревна, пропитанные антисептиком. Допускается применять непропитанные бревна из воздушно-сухой лиственницы влажностью не более 25 %. Пасынки должны быть железобетонными. Допускается применение деревянных пасынков. Элементы опор могут выполняться как из круглого, так и пиленого леса. Сопряжения элементов опор рекомендуется выполнять без врубок. Для основных элементов деревянных опор (стоек, пасынков, траверс) диаметр бревен в верхнем отрубе должен быть не менее: для ВЛ 110 кВ и выше — 18 см; для 35 кВ и ниже — 16 см (кроме пасынков, для которых диаметр должен быть не менее 18 см); для ВЛ до 1 кВ — 14 см. Для остальных элементов опор всех напряжений выше 1 кВ диаметр бревен в верхнем отрубе должен быть не менее 14 см, а для ВЛ до 1 кВ — 12 см. Конусность лиственницы—10 мм на 1 м длины бревна [3]. Размеры элементов опор должны соответствовать указанным в проекте.

Лес для изготовления опор окоривают со снятием луба. При массовой заготовке деревянных опор 6—35 кВ на механизированных полигонах применяют специальные окорочные станки. На этих же станках производят операции по обработке мест сопряжения стойки опоры с приставкой, отпиливанию вершины стоек под углом и удалению отходов леса из рабочей зоны станка. Одна из конструкций таких станков приведена на рис. 13.3. Станок предназначен для обработки бревен длиной от 4 до 10,5 м.

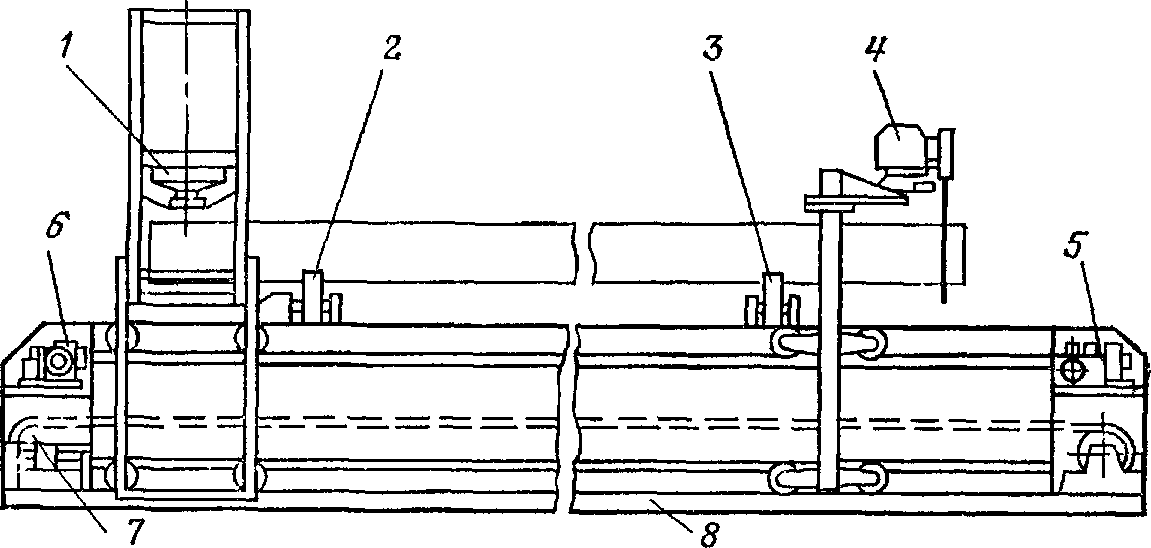

Рис. 13 3 Окорочный станок:

1 — тележка с окорочной головкой; 2 — приводные валики; 3 — поддерживающие валики; 4 — тележка с электропилой; 5 — привод холостой подачи тележки, 6 — привод рабочей подачи тележки; 7 — ленточный транспортер для удаления отходов леса, 8— трехсекционная рама

При сборке деревянных опор все детали должны быть пригнаны друг к другу. Зазоры в местах врубок и стыков не должны превышать 4 мм. Древесина в местах соединений должна быть без сучков и трещин. Зарубы, затесы и отколы должны быть выполнены на глубину не более 20 % диаметра бревна. Правильность врубок и затесов должна быть проверена шаблонами (шаблоны изготовляются из листовой стали толщиной 2—3 мм). Сквозные щели в стыках рабочих поверхностей не допускаются. Заполнение клиньями щелей или других неплотностей между рабочими поверхностями не допускается. Отклонение от проектных размеров всех деталей собранной опоры допускается в пределах: по диаметру — минус 1 плюс 2 см, по длине—1 см на 1 м. Минусовый допуск при изготовлении траверс из пиленых лесоматериалов запрещается. Отверстия в деревянных элементах опор должны быть сверлеными. Прожигать отверстия запрещается. Отверстие для крюка, высверленное в опоре, должно иметь диаметр, равный внутреннему диаметру нарезанной части хвостовика крюка, и глубину, равную 0,75 длины нарезанной части. Крюк должен быть ввернут в тело опоры всей нарезанной частью плюс 10—15 мм. Диаметр отверстия под штырь должен быть равен наружному диаметру хвостовика штыря.

При сборке одностоечных деревянных опор с траверсами отклонение траверсы от горизонтальной оси и отклонение траверсы относительно линии, перпендикулярной оси ВЛ (для угловой опоры относительно биссектрисы угла поворота ВЛ), должно быть не более 1/50 длины траверсы [2].

Пазы и врубки опор ВЛ 35 кВ и выше антисептируют на заводе. Антисептирование на месте сооружения ВЛ разрешается только для опор 6, 10 и 20 кВ, а для опор ВЛ 35 кВ — только при сооружении линий, питающих потребителей III категории.

Торцы деревянных элементов опор, расположенные горизонтально и наклонно, защищают крышкам из шифера, жести, толя, покрытием слоя пасты и т. п. [3].

При сборке болты должны плотно входить в отверстия и затягиваться. Под головки болта и гайки подкладывают шайбы. Под шайбами делают тщательные подтесы. Врубки под шайбы делать не разрешается. Для предупреждения отвинчивания гаек закернивают резьбу на глубину не менее 3 мм на концах всех болтов, расположенных над землей на высоте 3 м и ниже. Длину болтов выбирают такой, чтобы концы их выступали из гаек не менее чем на 40 и не более чем на 100 мм. Концы болтов большой длины срезают и закернивают.

Диаметры болтов для опор ВЛ до 35 кВ берут не менее 16 мм, а ВЛ 110 кВ и выше — не менее 18 мм. Шайбы применяют квадратные, размерами 65X65X5 мм с отверстием для болта, расположенным в центре.

Бандажи, стягивающие стойки опоры с приставками, выполняют из мягкой стальной оцинкованной проволоки диаметром 4 мм. Допускаются бандажи из неоцинкованной проволоки диаметром 5—6 мм. Бандаж из неоцинкованной проволоки покрывают асфальтовым лаком. Число витков бандажа принимают по проекту. При отсутствии таких указаний в проекте число витков принимают: для проволоки диаметром 4 мм—12; 5 мм—10 и 6 мм — 8. Затяжку бандажей выполняют так, чтобы все витки проволоки плотно соприкасались друг с другом и были равномерно натянуты. Концы проволоки бандажа загибают и забивают в дерево на глубину 20—25 мм. Вместо проволочных бандажей допускается применять специальные стяжные хомуты, выполняемые в соответствии с проектом. Бандажи стягивают болтами, пропускаемыми между опорой и приставкой. Под головку и гайку болта подкладывают специальные прямоугольные шайбы с загнутыми краями. Каждый бандаж (хомут) должен сопрягать не более двух деталей опоры [2].

Если BЛ проходит по лесам, сухим болотам и другим местам, где могут быть низовые пожары, то принимают противопожарные меры во избежание загорания деревянных опор. С этой целью в радиусе 2 м от опоры уничтожают траву и кустарник и применяют железобетонные приставки. При этом нижний торец стойки деревянной опоры должен находиться от уровня земли на высоте не менее 1 м.

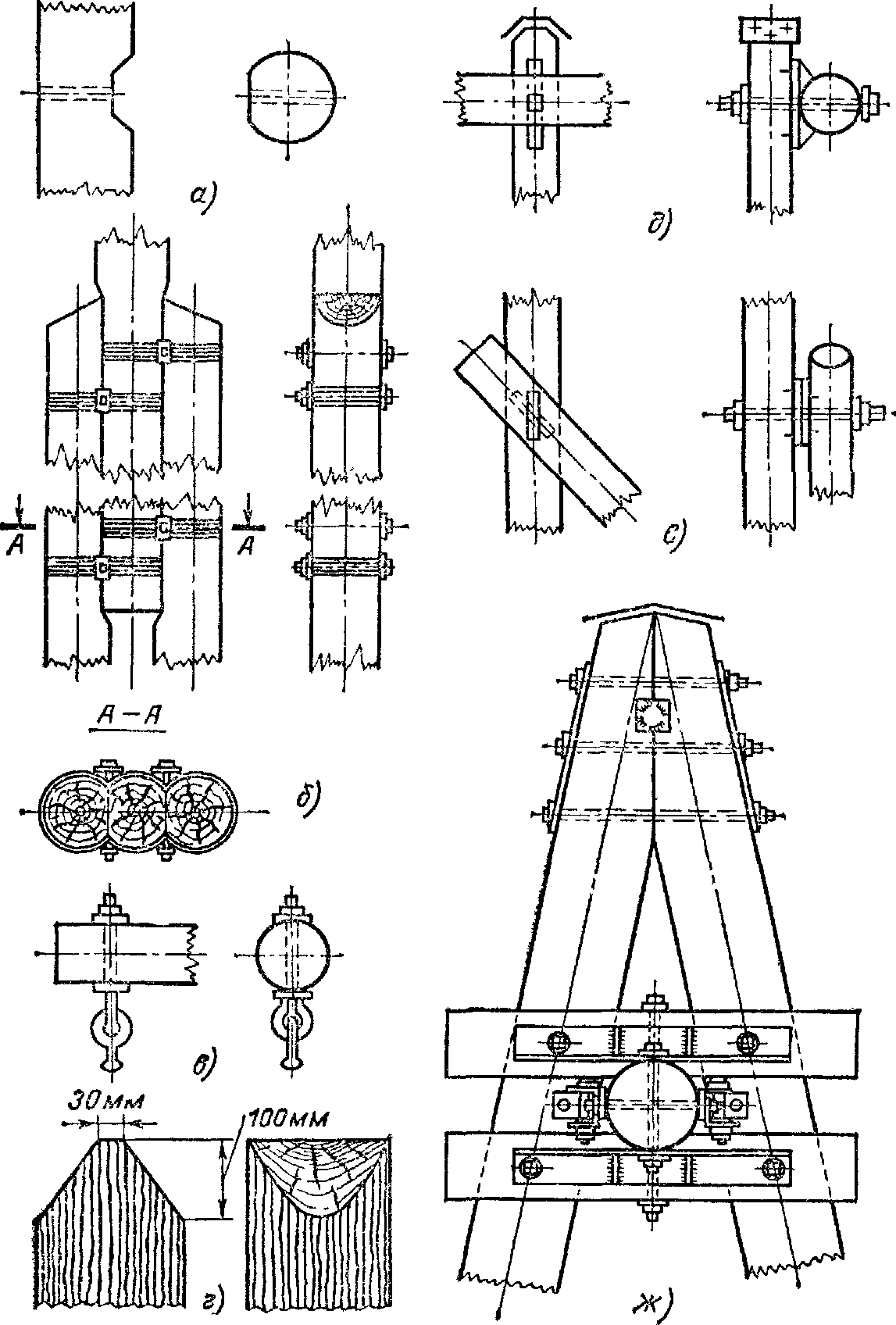

На рис. 13.4 приведены примеры выполнения сочленений деталей деревянных опор при сборке.

Железобетонные опоры [64] получили широкое распространение из-за долговечности (срок службы более 50лет), стойкости к коррозии, простоты в эксплуатации, меньшего расхода металла и несколько меньшей стоимости по сравнению с металлическими опорами; в отличие от металлических они не требуют периодической окраски.

По способу уплотнения бетона различают железобетонные опоры двух видов: вибрированные и центрифугированные. Вибрированные опоры имеют различные профили: прямоугольные, квадратные, двутавровые. Центрифугированные опоры имеют кольцевое сечение. Вибрированные опоры применяют, как правило, на ВЛ до 10 кВ. На ВЛ 35, 110 кВ и выше обычно применяют центрифугированные опоры.

По виду применяемой стальной арматуры железобетонные опоры могут быть с ненапряженной, с частично напряженной и напряженной арматурой. Наиболее экономичными, прочными и легкими являются опоры с предварительно-напряженной арматурой.

Рис. 13.4. Примеры сочленений деталей деревянных опор при сборке: а — траверсы со стойкой врубкой, б — стойки с приставкой; в — крепление гирлянды изоляторов к траверсе; г — затес верхних торцов стоек промежуточных опор; д — траверсы со стойкой без врубки; е — раскоса со стойкой; ж — верхней части АП-образной опоры

Бетон достаточно надежно предохраняет стальную арматуру от коррозии. Тем не менее подземную часть опор и участок, выступающий на 0,6 м над поверхностью земли, покрывают на предприятии-изготовителе гидроизоляцией. Нижние торцы центрифугированных опор заделывают герметически. Предприятие-изготовитель снабжает опоры паспортом, в котором указывает: тип опор, марку бетона, вид армирования (стержневое, проволочное, прядевое), номера элементов опор, дату изготовления и отгрузки. На стойках железобетонных опор BЛ выше 1 кВ несмываемой краской должны быть нанесены заводская маркировка с указанием проектного шифра стойки и кольцевые полосы (выше уровня грунта) с указанием расстояния от полосы до заглубленного в грунт конца стойки [3].

Представители строительно-монтажной организации производят приемку опор: при транспортировке по железной дороге — на прирельсовых складах станции назначения; при перевозке автотранспортом—на складе предприятия-изготовителя. При этом бракуют стойки центрифугированных опор, имеющие более одной продольной трещины в одном сечении шириной раскрытия до 0,2 мм. Указанные трещины 0,1—0,2 мм допускается заделывать защитными эмульсиями. Число продольных трещин с шириной раскрытия до 0,1 мм не ограничивается. Подлежат отбраковке также опоры с проволочной или прядевой арматурой, имеющие поперечные трещины с шириной раскрытия до 0,1 мм, а опоры со стержневой арматурой — при ширине поперечных трещин более 0,2 мм.

При перевозке и разгрузке опор наблюдают за тем, чтобы они не подвергались ударам, резким толчкам и рывкам. Нельзя разгружать опоры сбрасыванием. Погрузку опор производят краном со строповкой стойки в двух местах, симметричных относительно центра тяжести опоры. Запрещается транспортировать опоры и детали опор по земле волоком.

Длинномерные стойки железобетонных опор вывозят на специально оборудованных автомачтовозах тракторами с прицепами. Сборку опор производят на деревянных прокладках. Стальные детали железобетонных опор (болты, траверсы) применяют оцинкованные или покрытые атмосферостойкой краской. На пикете опоры перед установкой тщательно осматривают с целью дополнительного выявления дефектов изготовления и возможных повреждений при транспортировке. При частичном повреждении заводской гидроизоляции покрытие должно быть восстановлено на трассе путем окраски поврежденных мест расплавленным битумом (марки 4) в два слоя [2].

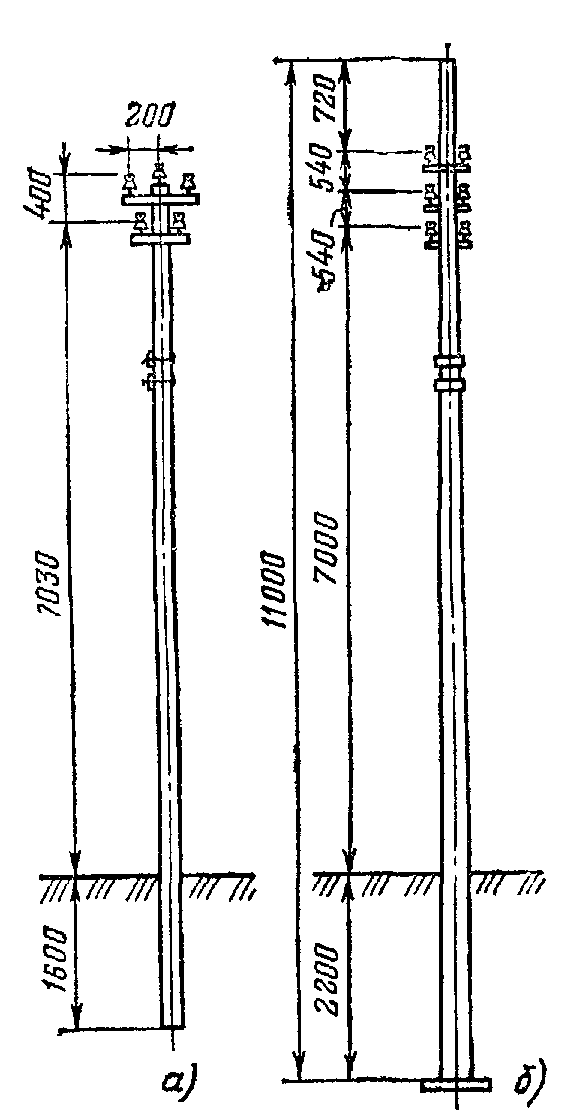

На рис. 13.5 приведены основные типы железобетонных опор для ВЛ 0,38 кВ, на рис. 13.6—для ВЛ 6—10 кВ.

Рис. 13 5. Железобетонные опоры BЛ 0,38 кВ:

а — промежуточная опора типа П-0,4; б — анкерная типа А-0,4

Железобетонные вибрированные опоры 0,38 кВ предназначены для подвески пяти проводов марки А 16—А 50 сети 0,38 кВ и четырех проводов радиосети. Металлические траверсы крепят к стволу опоры болтами.

Изоляторы крепят к траверсам на стальных штырях.

Опоры и железобетонные детали опор изготовляют из бетона марки 300—400.

Железобетонные предварительно-напряженные опоры 6—10 кВ изготовляют пустотелыми прямоугольного сечения. Промежуточные опоры выполняют одностоечными с горизонтальным расположением проводов, укрепленных на штыревых изоляторах ШС-10. Анкерные, угловые, концевые, ответвительные опоры выполняют с использованием стоек

промежуточных опор. Оттяжки и детали крепления применяют металлические. Опоры рассчитаны на подвеску проводов марок А 25—А 70, АС 16— АС 50 и ПС 25. Высота штыря принята увеличенной до 175 мм. Заземление штырей выполняют приваркой к выпускам арматуры из железобетонной траверсы, которые в свою очередь соединяют сваркой с наружным спуском заземления.

Проектные институты Минэнерго совершенствуют конструкции деревянных и железобетонных опор 0,38— 10 кВ.

Рис. 13 6. Железобетонные опоры ВЛ 6—10 кВ

а — промежуточная типа П-10; б — анкерная типа AП10; в — концевая типа КА, 10, г — угловая для угла 90° типа УАА-10

Железобетонные центрифугированные опоры 35, 110 кВ и выше изготовляют для одно- и двухцепных ВЛ. Центрифугированные стойки опор поставляют предприятия-изготовители с заделанными нижними торцами и с покрытием гидроизоляцией подземной части опор и на длине 0,6 м надземной части опор.

Стойки опор развозят по трассе на автомашинах со специальными прицепами. Такой прицеп имеет жесткую рамуроспуск, которая опирается одним концом на автомашину, а другим — на одноосный прицеп. Стойки укладывают на раму на деревянные подкладки или специальные кассеты, расположенные друг от друга на расстоянии 3—4 м. Обычные прицепы для перевозки стоек непригодны. Перевозка на них может привести к деформации стоек, раскрытию трещин и даже поломке стоек. Наиболее удобным и высокопроизводительным транспортным механизмом является специальный опоровоз, оборудованный приспособлениями для погрузки и выгрузки стоек.

Создан новый стволовоз СЛ 26/2, предназначенный для транспортировки железобетонных центрифугированных стоек опор ВЛ длиной 20—26,4 м (ГОСТ 22687.0—85*), оборудованный специальным устройством для разгрузки стоек непосредственно на пикетах. Автомобиль КрАЗ-255В.1 наибольшей грузоподъемностью 14,2 т обеспечивает возможность транспортировки стоек массой 4,5—7,1 т по дорогам I—III категорий — двух стоек, по дорогам IV—V категорий — одной стойки.

При отсутствии опоровоза разгрузку стоек на пикете производят краном с помощью траверсы.

Стойки опор укладывают на спланированную площадку на деревянные подкладки высотой 150—180 мм для удобства поворота ствола при его осмотре и возможности крепления траверс до подъема опоры. При сборке одностоечной опоры производят крепление болтами траверс, ригелей и, если опора тросовая, крепление тросостойки. Сборку портальных опор производят в соответствии с проектом производства работ (технологической картой).

До установки собранная опора принимается мастером или прорабом. При этом в журнал по сборке опор вносят основные отклонения от чертежа и проставляют оценку качества сборки. При приемке проверяют соответствие проекту размеров болтов (диаметра и длины) и качество их антикоррозионного покрытия. Проверяют перпендикулярность расположения болтов по отношению к плоскостям соединяемых элементов. Нарезанная часть болтов не должна входить в тело соединяемых деталей более чем на 1 мм. Головки болтов и гайки должны плотно прилегать к плоскостям соединяемых элементов и шайб. Проверяют затяжку до отказа гаек и наличие закернивания резьбы на глубину не менее 3 мм для предотвращения самоотвинчивания. Под гайкой допускается устанавливать не более двух шайб.

При сборке одностоечных железобетонных опор отклонение траверсы от горизонтальной оси, а также относительно линии, перпендикулярной оси ВЛ (для угловой опоры относительно биссектрисы угла — поворота ВЛ), должно быть не более 1/100 длины траверсы [2].

При сборке железобетонных портальных опор отклонение отметок траверс в местах крепления их к стойкам должно быть не более 80 мм, отметок между местами сопряжения траверс (стыков) и осями болтов, служащих для крепления траверс к стойке опоры, — не более 50 мм, траверсы от горизонтальной оси при длине траверсы до 15 м — 1/150 длины траверсы, при длине траверсы свыше 15 м — 1/250 длины траверсы. Все эти отклонения отмечаются в журнале сборки опор.

Металлические опоры применяют в качестве анкерных и угловых на ВЛ 110, 220 и 330 кВ. На ВЛ 500, 750 кВ и выше применяют, как правило, стальные опоры. Стальные опоры изготовляют на заводах сварными или болтовыми, отгружают отдельными секциями и узлами с просверленными отверстиями под болты для сборки на пикете. Болтовые опоры изготовляют в виде оцинкованных элементов с отверстиями под болты для сборки на пикете. Комплекты элементов на опору отгружают с предприятия- изготовителя связанными в пакеты.

Секции сварных опор и пакеты элементов болтовых опор, доставленные железнодорожным транспортом, разгружают кранами на прирельсовом складе, где производят сортировку по типам опор и отправочным маркам. На пакетах и деталях проверяют наличие бирок или отметок ОТК предприятия-изготовителя, качество покраски или оцинковки и качество сварных швов. Проверку швов производят постукиванием. При этом звук при ударах по доброкачественному шву не отличается от звука при ударах по основному металлу. В случае необходимости делают контрольные высверливания: не более одного на 20 м сварного шва.

Транспортировку секций опор или пакетов элементов по трассе производят в зависимости от местности и состояния дорог — автомашинами с прицепами, тракторами с прицепами или санями, а в горной труднодоступной местности — с помощью тракторов, временных канатных дорог или вертолетов.

При сборке сварных одностоечных опор производят выкладку предварительно собранных на болтах нижних и средних секций и сварных верхних секций, присоединение траверс и тросостоек, выверку всей опоры по чертежу.

При сборке сварных портальных опор производят: кантовку укрупненных стоек на узкую грань; наведение пят стоек на подъемные шарниры; кантовку траверсы на боковую грань; выверку взаимного расположения стоек; присоединение траверсы к стойкам; выверку опоры перед закреплением стыков; установку подкосов; установку тросостоек; закрепление всех стыков; окончательную проверку геометрической схемы всей опоры в целом.

Сборку болтовых опор выполняют методом сборки на нижнюю грань или методом сборки параллельных граней.

До подъема опор, собранных из неоцинкованных элементов и секций, производят их окраску или восстановление заводской окраски (грунтовкой № 138, кузбасским лаком, лаком БТ-577). В качестве растворителей применяют уайт-спирит, сольвент технический и др.

До установки собранную опору принимает производитель работ, при этом он проверяет качество сборки, например: отклонение оси траверсы от горизонтальной оси при сборке портальных опор допускается не более 1 :150 длины траверсы при ее длине до 15 м и 1 :250 при длине более

м, смещение конца траверсы от линии, перпендикулярной оси трассы, не должно быть более 100 мм, стрелы прогиба (кривизны) траверсы — 1/300 длины траверсы; стрелы прогиба (кривизны) стоек и подкосов — 1/750 их длины, но не более 20 мм, отклонение поясных уголков и элементов решетки (в любой плоскости) в пределах панели — не более 1/750 длины [2].