Глава шестая

МЕХАНИЗАЦИЯ НАМОТКИ ОБМОТОК

ТРАНСФОРМАТОРОВ

- 1. СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ И УСТРОЙСТВА

В этой главе дается описание основного оборудования и приспособлений, используемых при намотке обмоток силовых трансформаторов, как на отечественных трансформаторостроительных заводах, так и за рубежом.

Намоточные станки можно разделить на две основные группы: с вертикальной и горизонтальной осью вращения. Обе группы имеют свои достоинства и недостатки. Общие требования ко всем намоточным станкам, вытекающие из особенностей работы, выполняемой на станке, сводятся к следующему: станок должен обладать плавным пуском, иметь надежное тормозное приспособление против обратного хода, достаточную мощность, а также возможность регулирования частоты вращения шпинделя. Плавный пуск станка обеспечивает постепенное натяжение провода и равномерную укладку витков в процессе изготовления обмотки.

а) Горизонтально-намоточные станки

Для намотки обмоток из круглого и прямоугольного провода широко используются на отечественных трансформаторных заводах горизонтально-намоточные станки типа ТТ, выпускаемые Тбилисским и Фрунзенским станкостроительными заводами. Выпускается несколько типоисполнений этих станков, имеющих идентичную конструкцию. Основные технические данные станков ТТ приведены в табл. 6-1.

Принципиальное устройство намоточного станка с горизонтальной осью вращения рассмотрим на примере станка ТТ-23. Общий вид и основные узлы станка показаны на рис. 6-1,а, а его кинематическая схема на рис. 6-1,6.

Передняя бабка станка (рис. 6-1,6) устанавливается непосредственно на фундамент и крепится анкерными болтами. В чугунном корпусе передней бабки 2 монтируются шпиндель 14 станка и механизм перемены скоростей. Шпиндель полый, вращается на подшипниках качения. На переднем конце шпинделя консольно закреп-

Таблица 6-1

Параметр |

|

| Тип станка |

|

|

ТТ-20 | ТТ-21 | ТТ-22 | ТТ-23 | ТТ-24 | |

Максимальный крутящий момент, Н-м. | 2640 | 2640 | 2640 | 31 200 | 31 200 |

Частота вращения шпинделя, об/мин (при шести ступенях регулировки). . Диаметр планшайбы, мм . . | 1,5—16,3 | 1,5—16,3 | 1,5-16,3 | 2,6—25 | 2,6—25 |

600 | 800 | 1000 | 1300 | 1300 | |

Высота центров над уровнем станины, мм . | 1000/600 | 1000/600 | 1000 | 1000/600 | 1000 |

Межцентровое расстояние. | ____ | 800 | _ | 1000 | — |

Допустимая нагрузка на центры, Н.. | ____ | 15 300 | ____ | 40 000 | — |

Максимальный диаметр наматываемой обмотки, мм | 620 | 1100 | 1600 | 1800 | 1800 |

| 1440 | 1500 | 1130 | 3850 | 3000 |

лена планшайба 29. Вращение планшайбе сообщается от электродвигателя 21 через клиноременную передачу, состоящую из шкивов 1, 4, клиновых ремней 2 и механизма перемены скоростей.

Механизм перемены скоростей состоит из первичного вала 3, трехблочной шестерни 5, промежуточного вала 11, неподвижных шестерен 6, 7, и 8, подвижной двухблочной шестерни 10, промежуточного вала /2, неподвижных шестерен 9 и 13, выходного вала 18, шестерен 16 и 19 и зубчатого венца 15 с внутренним зацеплением, закрепленного на планшайбе 29.

Перемещением шестерни 5 (с помощью рукоятки управления 20) ее можно последовательно ввести в зацепление с шестернями 6, 7 и 8, а перемещением шестерни 10 (рукояткой 17) — в зацепление с шестернями 9 и 13. Благодаря этому обеспечивается получение шести различных чисел оборотов планшайбы.

Рис. 6-1. Горизонтально-намоточный станок ТТ-23.

1 - кожух; 2— передняя бабка; 3 — рукоятка переключения скоростей; 4 — счетчик числа витков; 5 — планшайба; 6 — центр передней бабки, 7 — ножная педаль; 8 — пиноль; 9 — задняя бабка; 10 — маховичок; 11 — электродвигатель; 12 — станина задней бабки); б — кинематическая схема.

Среднее положение рукояток 17 и 20 является нейтральным, и планшайба отключается от привода. Это дает возможность при необходимости проворачивать планшайбу от руки. Управление станком дистанционное — от ножной педали. При нажатии на нее осуществляется пуск станка, при отпуске — останов. Для торможения при остановке стачка установлен ленточный тормоз, воздействующий на шкив первичного вала 3 при прекращении питания электродвигателя. На заднем торце шпинделя 14 укреплен кулачок, который при каждом обороте шпинделя нажимает на конечный выключатель, посылая электрический импульс на счетчик числа оборотов, установленный на передней бабке станка. Задняя бабка 9 (рис. 6-1,а) состоит из нижней литой чугунной тумбы и верхней корпусной части, несущей пиноль 8. Пиноль перемещается путем вращения маховичка 10. Перемещение пиноли осуществляется с помощью винтовой пары 23 и 24 (рис. 6-1,6), а перемещение задней бабки — с помощью червячной 25, 26 и реечной пары 27, 28. Тумба задней бабки может перемещаться вдоль станины и крепится к ней болтами. В конструкции задней бабки предусмотрена возможность смещения центра пиноли для совмещения ее оси с осью шпинделя передней бабки при установке станка на фундамент.

Станина 12 (рис. 6-1,а) чугунная, коробчатой формы, устанавливается на фундаменте отдельно от передней бабки, благодаря чему при монтаже можно установить необходимое межцентровое расстояние между передней и задней бабками. Станина крепится к фундаменту анкерными болтами.

Привод станка осуществляется от трехфазного электродвигателя переменного тока. Изменения направления вращения шпинделя станка достигают путем изменения направления ©ращения электродвигателя. Привод допускает многократный толчковый режим работы.

Оптимальная скорость намотки выбирается в соответствии с типом и размерами наматываемой обмотки, формой и сечением проводникового материала.

Для намотки обмоток трансформаторов I—III габаритов используют станки преимущественно типов ТТ-20— ТТ-22 с укладчиком витков, применяемых для намотки цилиндрических обмоток.

Для намотки обмоток трансформаторов IV—VI габаритов применяется станок типа ТТ-23, а ТТ-24 без задней бабки — для намотки катушек дисковой обмотки.

Изготовление обмоток мощных высоковольтных силовых трансформаторов больших габаритов и массы, повышение требований к плотности намотки витков и катушек обмотки вызвали необходимость в создании станков большой грузоподъемности со специальными устройствами для осевой и радиальной подпрессовки обмоток в процессе их намотки, с более плавным пуском н остановом станка, с комплектом механизированных помостов для рабочего-намотчика, кареток (стоек) для установки барабанов с проводом и других устройств.

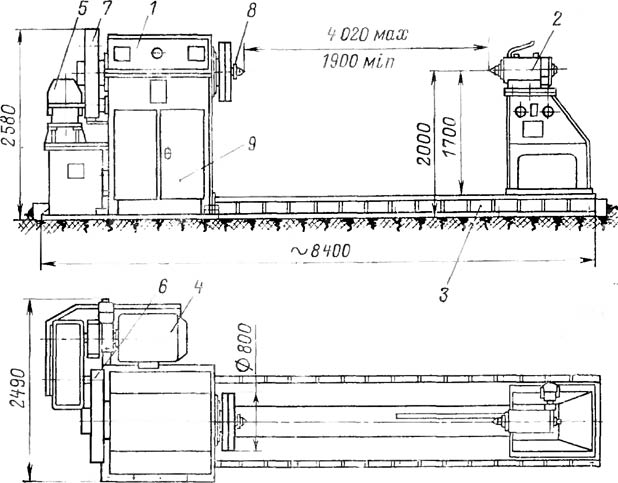

Рис. 6-2. Горизонтально-намоточный станок конструкции ВИТ.

Рязанским станкостроительным заводом были созданы станки типов РТ-28 и РТ-29, которые нашли широкое применение для намотки обмоток трансформаторов V — VIII габаритов.

Всесоюзный институт трансформаторостроения разработал станок для намотки особо тяжелых (до 20 т) и крупногабаритных обмоток мощных силовых трансформаторов VI—VIII габаритов (рис. 6-2).

Станок состоит из трех основных узлов: передней бабки 1, задней бабки 2, станины 3. Привод станка состоит из четырехскоростного асинхронного электродвигателя 4, стандартного редуктора 5 и приводной шестерни 6, находящейся в зацеплении с зубчатым колесом 7, закрепленным на шпинделе 8.

Отсутствие в корпусе передней бабки зубчатых передач делает станок более надежным в работе и удобным в ремонте, стало возможным не делать для управления станком отдельный шкаф, а все электрооборудование смонтировать в нижней части корпуса 9 передней бабки 1. Для повышения производительности труда при перенастройках станка и облегчения труда рабочих-намотчиков обмоток в этом станке перемещение задней бабки на станине и выдвижной пиноли с задним центром механизировано.

Таблица 6-2

| Тип станка | ||

Параметр | PT-28 | PT-29 | Конструкция |

Максимальный крутящий момент, Н-м. | 32 000 | 32 000 | 40 000 |

Частота вращения шпинделя, об/мин . | 0—18 | 0,8—2,8 | 3,37—10 |

| (плавное регулирование) | (4 ступени) | |

Диаметр планшайбы, мм . . . | 2000 | 2000 | 800 |

Высота центров, мм . | 1700 | 1700 | 1700 |

Межцентровое расстояние, мм | 4000 | Без задней бабки | 1900—4000 |

Грузоподъемность станка, кг | 15 000 | — | 20 000 |

Максимальный диаметр наматываемой катушки, мм . . . | 2800 | 2800 | 3000 |

Масса станка, кг. | 15 000 | 9600 | 18 000 |

Технические данные станков типа РТ и конструкции ВИТ приведены в табл. 6-2.

Французская фирма «Максей» является ведущим поставщиком горизонтально-намоточных станков за рубежом. Фирма выпускает намоточные станки общего назначения и специальные для намотки небольших обмоток и крупных обмоток массой до 30 ООО кг.

На рис. 6-3, а показан общий вид серийного горизонтально-намоточного станка типа 22CPG.

Рис. 6-3. Горизонтально-намоточные станки фирмы «Максей».

о — станок 22CPG (1 — передняя бабка; 2 — счетчик витков; 5 —планшайба; 4 — механизм укладки провода; 5 — задняя бабка; 6 — станина; 7 — педаль управления); б — станок 6 ЕНР.

Станок снабжен автоматической системой укладки провода, счетчиком витков и устройством для натяжения провода.

Для намотки обмоток большой мощности фирма «Максей» выпускает горизонтально-намоточные станки типа Е, технические данные которых приведены в табл. 6-3. Один из таких станков показан на рис. 6-3,6. Особенностью конструкции этих станков является наличие электропривода постоянного тока с бесступенчатым регулированием частоты вращения. Применение электродвигателя постоянного тока обеспечивает высокую плавность пуска и останова станка.

Многие зарубежные фирмы для намотки обмоток широко применяют горизонтально-намоточные станки типа MW фирмы «Микафил» (Швейцария).

Таблица 6-3

Параметр |

| Тип станка |

| |

22CPG | 4ЕНР | 4 бис Е | 6ЕНР | |

Максимальный крутящий момент, Н-м. | 1100 | 11 000 | 35 000 | 45 000 |

Шаг намотки, мм.. | От 0,1 | — | — | — |

Частота вращения шпинделя, об/мин .. | 0—1500 | 0—60 | 0—11 | 0—6 |

Максимальный диаметр обмотки, мм.. | 800 | 2000 | 1800 | 2600 |

Грузоподъемность станка, кг.. | 200 | 2500 | 2000 | 10 000 |

Продолжение табл. 6-3

Параметр | Тип станка | ||||

MW101 | MW112 | MYVI15 | MW125 | MW135 | |

Максимальный крутящий момент, Н-м | 200 | 1500 | 4 000 | 16 000 | 30 000 |

Шаг намотки, мм | 20—708 | 5—210 | 4—68 | 2—34 | 1—18 |

| (плавное регулирование) | (6 ступеней) |

| ||

Частота вращения шпинделя, об/мин |

|

|

|

| _ |

Максимальный диаметр обмотки, мм | 700 | 1800 | 1800 | 2800 | 2800 |

Грузоподъемность станка, | 300 | 1500 | 10 000 | 20 000 | 40 000 |

Технические данные станков иностранных фирм типов CPG и MW приведены в табл. 6-3.

В связи с тем, что непрерывные обмотки получили широкое распространение в мощных силовых трансформаторах как в нашей стране, так и за рубежом, остается актуальным вопрос механизации намотки этих обмоток с целью сокращения трудоемкости их изготовления и облегчения труда рабочих—намотчиков обмоток.

Рис. 6-4. Горизонтально-намоточный станок для намотки непрерывных обмоток (конструкции ВИТ).

- — корпус; 2 — копир опускания радиально-подвижных кулачков; 3 — копир подъема кулачков; 4 — механизм укладки; 5 — обмотка; 6 — задняя бабка; 7 — оправка; 8 — привод пиноли; 9— привод вращения механизмов укладки; /0 —подставка; 11 — станина; 12 — привод перемещения; /3 —каретка; 14 — ножная педаль; 15 — помост.

Из патентных материалов известны многие конструкции устройств для намотки непрерывных обмоток без перекладки витков, но сведений о внедренных в производство устройствах нет. Всесоюзным институтом трансформаторостроения в 1972 г. был разработан, изготовлен и испытан горизонтально-намоточный станок для намотки непрерывных обмоток диаметром 1300—1800 мм, длиной до 3000 мм с количеством реек до 40 [37]. Станок (рис. 6-4) состоит из передней и задней бабок одинаковой конструкции, закрепленных неподвижно на концах станины 11 и механизма вращения оправки 7 с системой кулачковых механизмов укладки провода 4, смонтированного на перемещающейся вдоль станины каретке 13. С целью упрощения конструкции в станке отсутствует коробка скоростей. В качестве привода применен четырехскоростной электродвигатель. Система электроавтоматики обеспечивает автоматический и ручной режимы работы станка. Вышеописанный станок совершенствуется, и ведутся работы по созданию станков для намотки непрерывных обмоток без перекладки витков на базе горизонтально-намоточных станков типа ТТ-23. Внедрение таких станков в производство повысит производительность труда и значительно облегчит труд рабочих—намотчиков обмоток.