- 3. СТАНОЧНЫЕ ПРИСПОСОБЛЕНИЯ, ПРИМЕНЯЕМЫЕ ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ШАБЛОНОВ И ОПРАВОК

Оправки и шаблоны, применяемые при намотке обмоток на горизонтальных станках, обычно закрепляются одной стороной в планшайбе передней бабки, а второй конец оправки поддерживается вращающимся центром, установленным в пиноль задней бабки (см. рис. 5-1).

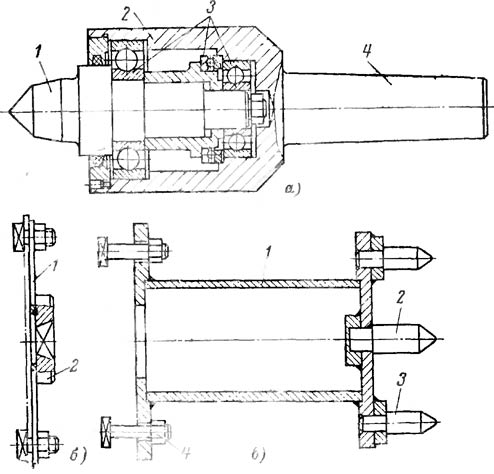

На рис. 6-16,а показано устройство вращающегося центра. Корпус 2 с одной стороны имеет наружный конус Морзе 4 для закрепления центра в задней бабке, а с другого торца — стальной центр /, входящий в соответствующее отверстие шаблона. Центр установлен на радиальных и упорном шарикоподшипниках 3. Благодаря незначительному трению в подшипниках качения центр вращается вместе с оправкой, и отверстие в шаблоне не изнашивается. Для быстрой установки и закрепления шаблонов применяют поводки, которые привертывают к планшайбе станка. Назначение поводка — правильно сцентрировать ведомую сторону шаблона и передать крутящий момент шаблону.

На рис. 6-16,6 показана конструкция поводка, применяемого для установки оправок, имеющих с обеих сторон четырехгранные хвостовики. К стальной пластине 1 приварена втулка 2 с четырехгранным отверстием, по форме и размерам соответствующая хвостовику шаб лона. Такая конструкция крепления оправки обеспечивает хорошее центрирование и передачу крутящего момента без люфта.

Для установки и закрепления более тяжелых оправок или шаблонов применяют другую конструкцию поводка, показанную на рис. 6-16,в. Корпус поводка 1 сварен из двух дисков и трубы. Одним диском поводок крепится к планшайбе с помощью четырех болтов 4 с гайками, а в другой диск установлены и надежно закреплены три пальца. Средний палец 2, входящий в центральное отверстие шаблона, центрирует шаблон и воспринимает массу обмотки и шаблона, а также натяжение проводов. Пальцы 3 входят в соответствующие им отверстия в шаблоне и передают крутящий момент от планшайбы к шаблону обмотки.

На Запорожском трансформаторном заводе для установки универсальных разжимных оправок на вертикально-намоточных станках применяется поводок, состоящий из круглой сварной подставки, в которой строго по ее оси закреплен штырь с резьбой на конце.

Рис. 6-16. Приспособление для крепления оправок и шаблонов на намоточном станке.

а — вращающийся центр; б—поводок для разжимных оправок с четырехгранными хвостовиками; в — поводок для спариых и сборных оправок (шаблонов) с тремя отверстиями в торцах.

Длина штыря рассчитана на установку оправки максимальной длины. В нижней части подставка имеет отверстия и с помощью болтов крепится к планшайбе вертикально-намоточного станка, а в верхней части приварены упоры, с помощью которых передается крутящий момент от планшайбы к оправке.

При установке оправка одевается на штырь таким образом, чтобы выступы на поводке оправки вошли в гнезда, образованные упорами, приваренными к подставке. Для большей надежности оправка прижимается к подставке гайкой на вертикальном штыре.

Существуют и другие конструкции, но все они должны отвечать следующим основным требованиям:

- обеспечивать быструю установку, закрепление, освобождение и съем шаблона;

- передавать необходимый крутящий момент, развиваемый данным станком;

- выдерживать заданную массу обмотки с шаблоном;

- хорошо центрировать шаблон.

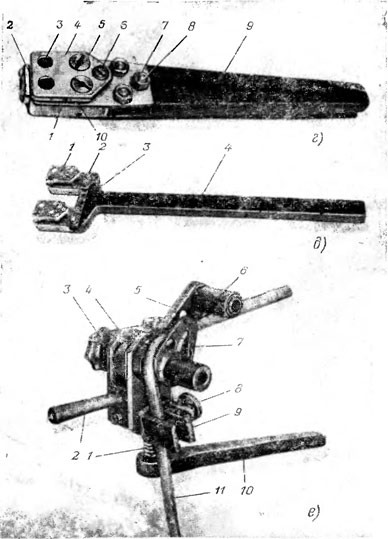

Гибочные приспособления. Для выполнения переходов из катушки в катушку и транспозиций, а также оформления начальных и конечных отводов необходимо производить изгиб проводов на ребро. Эти операции выполняют с помощью специальных гибочных приспособлений различной конструкции (рис. 6-17). Приспособления должны быть легкими и не должны требовать затраты больших усилий для выполнения изгиба, а также по возможности быть универсальными и не повреждать изоляцию провода.

На рис. 6-17,а показано приспособление для изгиба провода при переходе из катушки в катушку. В фасонном стальном рычаге имеются два болта с головками овальной формы. В зависимости от толщины провода

Рис. 6-17. Гибочные приспособления.

а, б — для гибки переходов из одной катушки в другую; в — для гибки проводов на заданный угол; г —для гибки переходов и концов; д, е — для гибки подразделенных и транспонированных проводов.

регулируется зазор между головками болтов. Принцип работы приспособления понятен из рисунка.

На рис. 6-17,6 показано наиболее распространенное в обмоточном производстве приспособление для изгибания провода. В стальной пластине 1 сделаны прорези по ширине и толщине провода; подвижная планка 2 при передвижении закрепляет провод в пазу и предохраняет его от выпадания и скручивания.

На рис. 6-17,е показано приспособление для изгибания проводов на угол до 90°. Изгибаемый провод зажимается с помощью шпильки 7 между дисками 6, приклепанными к рычагам 4. При вращении рычагов ролики 5 нажимают на провод и изгибают его вокруг шпильки 7.

На рис. 6-17,г показано приспособление для гибки проводов толщиной 2—7 мм и шириной 5—15 мм. Состоит оно из текстолитовой рукоятки 9, к которой с помощью трех болтов и гаек 7 и 8 прикреплена хромированная стальная головка 1, пластины 4, двух пальцев 5, защелки 2, жестко соединенной с пальцами 3. В зависимости от толщины провода с помощью пальцев 5, имеющих на концах резьбу, можно поднимать или опускать пластину 4 и, следовательно, изменять высоту щели 10. Затем производится стопорение винтом 6. Для того чтобы завести в щель 10 провод, который требуется изгибать, защелку 2 необходимо опустить вниз. При этом пальцы 3 войдут полностью в головку 1. После того как провод вставлен в щель 10, защелка 2 поднимется вверх, а пальцы 3 войдут в отверстия пластины 4. Поворачивая рукоятку в ту или иную сторону, производят гибку провода. После выполнения перехода защелка 2 опускается вниз и приспособление снимается с провода. При пользовании этим приспособлением получается хорошее выполнение переходов без повреждения изоляции и коробления проводов.

На рис. 6-17,д показано приспособление для гибки подразделенных проводов. Состоит оно из текстолитовой рукоятки 4 и двух головок 1, прикрепленных болтами 2 к рукоятке. Конструкция головки аналогична вышеописанной. При необходимости головки можно переставлять, т. е. сближать или раздвигать. Для этой цели служат отверстия 3 на рукоятке. Поскольку для гибки подразделенных проводов требуется усилие в 2—3 раза большее, чем для гибки обыкновенных проводов, рукоятка 4 имеет соответствующую длину. С помощью устройства можно изгибать на ребро провода высотой 4—15 мм, шириной 5—22 мм. Масса устройства 1,8 кг.

На рис. 6-17,е показано устройство для гибки транспонированных проводов 11 шириной 8,5—25 мм, высотой 12—60 мм с радиусом изгиба провода 25—100 мм. Изгибающий момент, создаваемый устройством, 300 Н*м при усилии на рукоятке трещеточного ключа, равном 100 Н. Масса устройства 4,4 кг.

Устройство состоит из корпуса 4, в котором смонтирована реечная передача. На оси реечной шестерни жестко закреплен сменный рычаг 5, несущий сменный ролик 6. В корпусе подвижно закреплены зажимы 7 и 9. Настройка для гибки проводов различных сечений производится с помощью барашков 3 и 8. Привод поворота рычага 5 с роликом 6 осуществляется с помощью трещеточного ключа 10 за счет завинчивания в корпусе 4 винта 1, который толкает или тянет рейку, находящуюся в зацеплении с реечной шестерней. Для того чтобы приспособление не опрокидывалось в процессе гибки, служит рукоятка 2, прикрепленная к корпусу 4.

Разработано также приспособление, аналогичное по конструкции, в котором вместо рукоятки (трещеточного ключа) 10 и винта 1 применен гидроцилиндр. Недостатком этого приспособления является то, что оно значительно тяжелее, и требуются гидростанция с насосом для подачи масла в гидроцилиндр, а также гидро- и электроаппаратура.

Кроме описанных, в производстве для гибки проводов используются и другие конструкции приспособлений.

Приспособления для закрепления элементов обмотки. В процессе намотки обмоток необходимо в определенные моменты закреплять витки катушек и концы обмоток для выполнения определенных операций. На рис. 6-18,а показан П-образный деревянный зажим, эти зажимы устанавливают на витки винтовой обмотки при выполнении транспозиции и в непрерывных обмотках перед затяжкой витков перекладной катушки.

На рис. 6-18,6 показана струбцина с винтовым зажимом для закрепления витков катушки непрерывной обмотки. П-образный корпус 1 надевают на катушку сверху, а снизу вставляют щеколду 2. С помощью нажимного винта 3 катушку закрепляют с необходимым усилием.

Рис. 6-18. Приспособление для закрепления витков, катушек и концов обмотки.

а — Г образный деревянный зажим для катушек непрерывной и витков винтовой обмотки; б — П-образная струбцина-фиксатор для зажима витков катушки непрерывной обмотки; в — цепной зажим для крепления конца обмоток; г— струбцина для закрепления концов обмотки НН (1 — основание; 2 — гайка; 3 — винт; 4 — пята; 5 — винт).

Для закрепления концов многопараллельных обмоток применяют универсальные зажимы. Один из таких зажимов показан на рис. 6-18,в. К одному концу коромысла 2 шарнирно прикреплен конец пластинчатой цепи 3. На втором конце коромысла сделан крючок, на который надевают одно из звеньев цепи в зависимости от диаметра обмотки. Резьбовым зажимом 1 и 4 конец обмотки 5 прочно зажимают на цилиндре или шаблоне. Для скрепления между собой начальных витков непрерывной обмотки применяют регулируемую струбцину (рис. 6-18,г).

Рабочий инструмент. Для резки обмоточных проводов применяют рычажные ножницы (рис. 6-19,а). Стальные ножи 2 с помощью серег 4 соединены шарнирно. Концы ножей также шарнирно соединяются с рычагами 3. Упоры 5 крепятся к рукояткам 1. Упоры 5 предохраняют режущие кромки от повреждений. Конфигурация рычагов подобрана так, что в конце реза на ножах развивается большое усилие.

В процессе намотки обмотки необходимо производить подбивку катушки и отдельных витков. Для предохранения изоляции проводов от повреждения применяют гетинаксовые клинья (рис. 6-19,6) и деревянную киянку (рис. 6-19,в).

Для нагревания проводов при пайке применяют клещи с угольными электродами. Существует несколько исполнений клещей для пайки различных по сечению проводов. Напряжение на клещи подается со стороны НН специального электропаечного трансформатора. Включение трансформатора в сеть на напряжение 220— 380 В производится через контактор с помощью педального выключателя.

Рис. 6-19. Рабочий инструмент.

а — рычажные ножницы; б — клин гетинаксовый; в — киянка; е — клещи для электропайки; 1 — гибкий кабель; 2 — изоляция из асбеста; 3—-медная шина; 4 — стальной рычаг; 5 — болт; 6 — зажимная скоба; 7 — нажимной винт; 8 — медные обоймы; 9 — электроды угольные.

На рис. 6-19,г показана одна из конструкций клещей, рассчитанных на пайку проводов сравнительно небольших сечений. Два стальных рычага коробчатого сечения 4 соединены шарнирно болтом 5. Медные шины 3 подают напряжение на обоймы 8 и угольные электроды 9. С помощью зажимной скобы 6 и нажимного винта электроды прижимают к проводам. Токоведущие части изолируются асбестом.

Мерительный инструмент. Помимо универсального нормального мерительного инструмента (линейка мерительная, метр, штангенциркуль, микрометр), применяют специальный мерительный инструмент (рис. 6-20).

Измерение внутренних радиальных размеров обмоток производят универсальным приспособлением (рис. 6-20,а). В пустотелый корпус 1 вставлен валик 2 с мерительной линейной 4. Для фиксации измеренного диаметра служит винт 3.

На рис. 6-20,6 показано приспособление для измерения осевого размера обмотки. Из пустотелого корпуса 1 выдвигается штанга 2 с приклепанной к ней мерительной линейкой. Стопорный винт 3 фиксирует размер. Отсчет размера ведется по делениям линейки и указателю на торце корпуса.

Рис. 6-20. Мерительный инструмент.

а— приспособление для измерения внутренних диаметров обмотки; б приспособление для измерения высоты обмотки; в — приспособление для измерения наружных диаметров обмотки.

Для измерения наружных диаметров обмотки применяют измерительные скобы нескольких типоразмеров (рис. 6-20,в). Корпус скобы (ферма) 1 сварен из алюминиевых труб. По концам в ферме расточены соосно два отверстия. В одно отверстие устанавливается микрометрическая головка 3, а в другое — упорный валик 2 с мерительной линейкой. С помощью валика скобу можно настроить на нужный диапазон размеров.