ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ ИЗ

ЭЛЕКТРОИЗОЛЯЦИОННОГО КАРТОНА

Качество изоляции трансформаторов зависит не только от применяемых материалов, но и от правильного технологического процесса изготовления деталей.

В настоящей главе дается подробное описание типовых технологических процессов изготовления изоляционных деталей и узлов силовых трансформаторов, выполняемых из различных изоляционных материалов, их оснащения и производства.

8-1. МЕХАНИЧЕСКАЯ ОБРАБОТКА ЭЛЕКТРОИЗОЛЯЦИОННОГО КАРТОНА

Большое многообразие методов механической обработки стандартных листов электрокартона и деталей, изготовленных из него, можно сгруппировать следующим образом:

- Обработка без снятия стружки. Сюда следует отнести операции резки, вырубки, уплотнения (осадки) и гибки.

- Обработка со снятием стружки. Сюда относятся операции резки зубчатыми пилами, фрезерования, сверления, шлифования и т. д.

Резка электроизоляционного картона. Операция резки широко используется при раскрое листов электрокартона на заготовки. Различают два вида резки: поперечный и продольный.

Поперечный рез характеризуется тем, что он осуществляется поперек направления подачи листа или заготовки, а продольный рез — вдоль направления подачи листа. Как правило, поперечный рез осуществляется на ножницах с плоскими ножами, а продольный — на ножницах с дисковыми ножами (рис. 8-1). Усилие резания при резке определяется по формуле

![]() (8-1)

(8-1)

где Р — усилие резания при резке, Н; k — коэффициент, учитывающий притупление ножей и зазор межу ними. Эмпирически его принимают равным 1,2—1,3; агр — сопротивление резу (для электроизоляционного картона О 7—0,8 МПа); Fv площадь среза, м2.

Как видно из рис. 8-1, площадь среза Fv равна при параллельных плоских ножах

Fv=bh (8-2)

при наклонных плоских ножах

![]() (8-3)

(8-3)

при дисковых ножах

![]() (8-4)

(8-4)

где h— толщина раскраиваемого листа, м; Ъ — ширина раскраиваемого листа, м; а — угол наклона верхнего ножа; ai—угол захвата; угол захвата определяется из соотношения cosai=l—hJD; D — диаметр ножей.

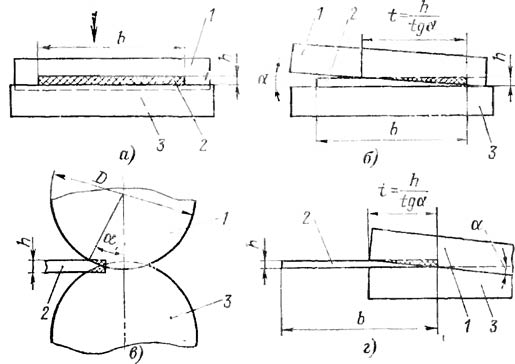

Рис. 8-1. Схемы резки электроизоляционного картона. а — плоскопараллельными ножами; б — с наклонным верхним ножом; в — дисковыми ножами; г — вибрационными ножами; 1 — верхний нож; 2 — разрезаемый лист картона; 3 — нижний нож (штриховкой указана максимальная площадь среза).

При поперечной резке параллельными ножами усилие резания прямо зависит не только от толщины h раскраиваемого листа, но и от его ширины Ь. При больших толщинах и особенно ширинах листа усилие резания может достичь больших величин. С целью уменьшения силы резания верхний нож ножниц устанавливают под углом (обычно 3—6°) к нижнему ножу, в связи с чем уменьшается площадь среза. Нетрудно подсчитать, например, что при поперечной резке листа электроизоляционного картона толщиной 3 мм и шириной 3000 мм усилие резания при плоскопараллельных ножах составит около 950 кН, в то время как при наклонном ноже (а=3°) 9,5 кН, т. е. в 100 раз меньше.

Ножницы поперечного реза с наклонным ножом получили наименование гильотинных ножниц. Гильотинные ножницы весьма производительны, так как за один ход ножей производится отрезка детали (заготовки) по всей ширине раскраиваемого листа. Однако это же обстоятельство приводит к тому, что гильотинные ножницы для раскроя крупноформатных листов картона сравнительно громоздки в связи с тем, что длина их ножей должна обеспечить разрезку листа по всей ширине. Изготовление длинных режущих ножей представляет определенную трудность.

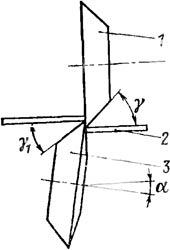

Рис. 8-2. Установка дисковых ножей при вырезке кольцевых заготовок.

1 — верхний нож; 2 — разрезаемый лист картона; 3 — нижний нож; у и Yi — передние углы ножей; а — угол наклона нижнего ножа.

С целью уменьшения габаритов ножниц и длины их режущих ножей применяют так называемые вибрационные ножницы, схема резания которых такая же, как и гильотинных ножниц, только за один ход разрезается не вся длина листа, а часть ее. Вибрационные ножницы используются для продольного реза, при этом необходимо за каждый ход ножниц подавать заготовку вдоль линии реза на шаг t (рис. 8-1,г). Для продольного реза широко используются дисковые ножницы, названные так по форме применяемых ножей. Процесс резания дисковыми ножами непрерывный, благодаря чему обеспечивается его высокая производительность. Дисковые ножницы с одной парой ножей малогабаритны и достаточно универсальны. Производительность резко возрастает при применении многодисковых ножниц, так как при этом лист картона одновременно разрезается на полосы несколькими парами дисковых ножей. Благодаря тому что при резке на вибрационных и дисковых ножницах линия контакта режущих ножей с раскраиваемым.

Материалом весьма мала, эти ножницы также применяются для вырезки фасонных заготовок из листового материала. Вырезка круговых и кольцевых заготовок осуществляется дисковыми ножами с передним углом у= = 15-30° (рис. 8-2). Это необходимо для обеспечения местного врезания ножей в картон до начала реза. Большое влияние на чистоту реза оказывают качество режущих кромок ножей и зазор между ними. Следует отметить, что вопрос определения зазора между ножами в зависимости от толщины разрезаемого картона мало изучен и пока нет научно обоснованных норм на его величину.

Вырубка деталей из электроизоляционного картона. Большое количество плоских деталей получают путем вырубки из листового картона с помощью специальных вырубных штампов Усилие вырубки определяется так же, как и усилие реза, по формуле (8-1), так как вырубка является разновидностью резки плоскопараллельными ножами.

Площадь среза при вырубке находят как

FB—bh, (8-5)

где FB — площадь среза при вырубке, м2; b — периметр вырубаемой детали, м; h — толщина электрокартона, м.

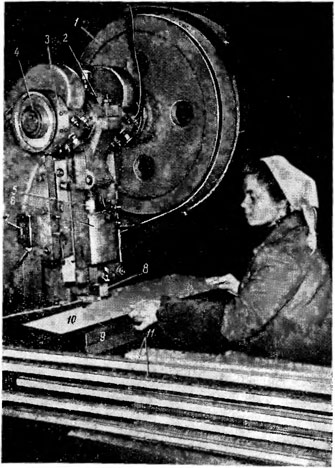

Существует много различных конструкций штампов, универсальных и специальных для вырубки из картона прокладок, дисков, шайб, сегментов и других массовых деталей. Для вырубки, как правило, используются быстроходные эксцентриковые прессы (рис. 8-3), но иногда для пробивки отверстий малого диаметра используются переносные пневмогидравлические пробойники.

Уплотнение электроизоляционного картона. Плотность картона оказывает существенное влияние на повышение электродинамической стойкости обмоток в процессе эксплуатации [46, 47]. Поэтому для деталей продольной, ярмовой и уравнительной изоляции обмоток применяют уплотненный картон с плотностью у= =1250-1350 кг/м3 [22]. Уплотненный картон под воздействием динамических нагрузок, возникающих в процессе эксплуатации трансформаторов, получает значительно меньшую усадку, чем неуплотненный, благодаря чему достигается возможность удержать геометрические размеры обмотки в определенных пределах и значительно повысить их динамическую устойчивость.

Серийный выпуск уплотненного электроизоляционного картона с плотностью, близкой к 1300 кг/м3, в нашей стране еще не освоен, и трансформаторные заводы его получают путем прессования (обжатия) стандартного электроизоляционного картона марки Б, имеющего плотность в пределах 950—1100 кг/м3. Уплотнение картона до недавнего времени достигалось за счет его прессования с подогревом в специальных этажерочных прессах.

Рис. 8-3. Штамповка дистанционных прокладок на эксцентриковом прессе.

1 — маховик; 2 — эксцентрик; 3 — фрикционная муфта; 4 — кривошипный вал; 5 — болт регулирования длины хода; С — ползун; 7 — кнопки управления; 8— штамп; 9—плита; 10 — лист электроизоляционного картона; 11 — готовые прокладки.

Температура нагрева 120°С, давление примерно 40 МПа. Этот технологический процесс весьма длителен по циклу и непроизводителен. Более прогрессивным является процесс уплотнения картона методом прокатки, т. е. путем обжатия картона прокатными валками. Процесс по своей сути непрерывный и поддается максимальной степени механизации. В процессе обжатия (прессования) картона из него выжимаются вначале воздух, а затем частично и влага. Картон осаживается и уплотняется за счет уменьшения капиллярного пространства между волокнами целлюлозы. Уплотненный картон имеет повышенную прочность, так как в процессе прессования увеличивается число точек соприкосновения волокон от дельных слоев картона и, кроме того, отжимаемая вода за счет переноса волокон из одного слоя в поры другого увеличивает сцепление между ними.

Плотный картон имеет минимальное количество пустот и влаги, и, следовательно, детали, изготовленные из него, в процессе эксплуатации будут иметь и минимальную усадку.

Уплотнение картона при прессовании идет не беспредельно, а до тех пор, пока сила прессования не уравновесится силами упругой деформации целлюлозной массы и силами гидравлического сопротивления влаги при истечении из капилляров [48]. При дальнейшем увеличении силы прессования будет происходить пластическая деформация самой целлюлозной массы, т. е., помимо осадки, будет происходить одновременно удлинение и уширение картона вплоть до его разрушения. В процессе прессования электрокартона наблюдаются две фазы пластической деформации:

первая — линейная, приводящая к уменьшению только высоты картона и его уплотнению;

вторая — объемная, приводящая к изменению не только высоты, но и длины и ширины картона.

Так как волокна целлюлозы при линейной деформации остаются практически не деформированными, следовательно, электрическая прочность электроизоляционного картона при этом не может быть нарушена.

После снятия усилия опрессовки картон частично восстанавливает свои размеры за счет упругих свойств целлюлозы, при этом увеличенное капиллярное пространство между волокнами заполняется воздухом. Наиболее заметны эти свойства в первой фазе пластической деформации картона, т. е. линейной деформации.

Так как при линейной деформации картона уменьшается его объем, то," следовательно, увеличивается его плотность. Если пренебречь массой удаленной при линейной деформации влаги, то можно установить простую зависимость между плотностью исходного картона и плотностью уплотненного картона:

![]()

(8-6)

где Yo — плотность исходного электроизоляционного картона; h0 — толщина исходного картона; у2 — плотность уплотненного картона; h2— толщина уплотненного картона.

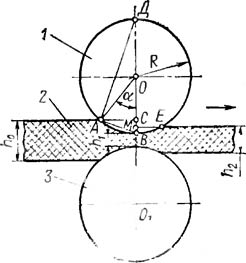

Рис. 8-4. Схема прессования электрокартона методом прокатки.

1 — верхний прокатный валок; 2 — обжимаемая полоса картона; 3 — нижний прокатный валок.

Таким образом, если знать требуемую объемную массу уплотненного картона, то по (8-6) легко можно определить, на какую конечную толщину он должен быть осажен. Но конечная толщина картона больше зазора между валками из-за некоторого восстановления толщины картона после снятия усилия прессования. Поэтому весьма важно знать зависимость между толщиной получаемого уплотненного картона и размером, на который должен быть осажен картон в процессе прессования.

Рассмотрим схему прессования электроизоляционного картона методом прокатки между двумя цилиндрическими валками (рис. 8-4).

Полоса картона толщиной Hq обжимается между валками на толщину hi. Получаемый после прокатки картон за счет упругого восстановления высоты будет иметь толщину /г2. Введем следующие понятия, необходимые для дальнейших рассуждений.

Изгиб изоляционного электрокартона. Многие изоляционные детали типа коробочек, щитов, хомутов выполняются путем изгиба краев заготовки на специальных кромкогибочных станках. Детали более сложной формы, например угловые шайбы, подпятники и им подобные, получают методом прессования в специальных штампах (пресс-формах), при этом детали подвергаются изгибу одновременно в нескольких плоскостях как вдоль, так и поперек направления волокон электрокартона, а иногда и под различным углом к ним.

При изгибе наружные волокна картона растягиваются, внутренние — сжимаются.

Для изоляционных деталей весьма важно, чтобы при этом не было разрывов волокон картона, так как это может привести к снижению его электрической прочности. Разрыв волокон может произойти, если их растяжение (или сжатие) превысит допустимые значения для данной марки электроизоляционного картона. Как известно, степень растяжения характеризуется относительным растяжением ер:![]()

где А1 — абсолютное удлинение; /о — первоначальная длина.

При изгибе

![]() (8-21)

(8-21)

где h — толщина картона; г — внутренний радиус изгиба.

Зная предельно допустимое значение относительного удлинения 8р.д, можно определить и минимальный радиус изгиба картона

![]() (8-22)

(8-22)

Приведенные в справочной литературе физико-механические параметры электроизоляционного картона касаются тех его свойств, которые от него требуются в процессе эксплуатации электрических машин и не дают ответа на его технологические возможности.

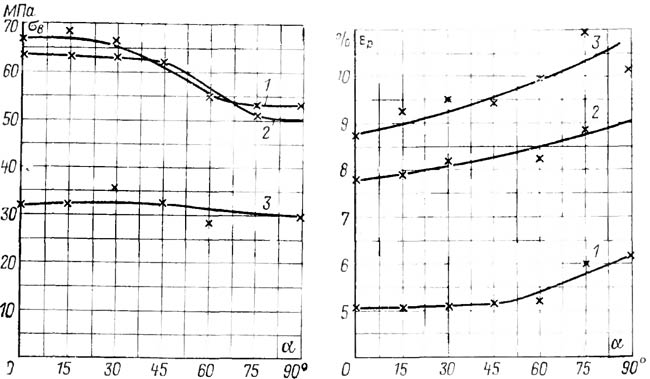

Из практики известно, что увлажненный электроизоляционный картон легче поддается изгибу, однако при этом он теряет свою прочность на разрыв. Во Всесоюзном институте трансформаторостроения проведены исследования по установлению механических характеристик электроизоляционного картона марки А, из которого в основном изготавливают гнутые изоляционные детали, в различных направлениях по отношению к направлению волокон и при различной его влажности [49]. Установлено, что предельное напряжение разрыву сгв У картона носит анизотропный характер с постепенным уменьшением от максимума вдоль волокон до минимума поперек волокон; предельное относительное удлинение ер.д также носит анизотропный характер с постепенным увеличением от минимума вдоль волокон до максимума поперек волокон (рис. 8-5, 8-6). При увеличении влажности до 6,5—7% предел прочности на разрыв ов картона практически не изменяется и составляет вдоль волокон 65 МПа и поперек волокон 50 МПа.

Рис. 8-5. График зависимости изменения предельного напряжения растяжения ов от угла приложения нагрузки к направлению волокон а для электроизоляционного картона марки Б при различной его влажности.

1 — при влажности 0%; 2 —при влажности 7%; 3 — при влажности 14%.

Рис. 8-6. График зависимости изменения предельного значения относительного удлинения ер от угла приложения нагрузки к направлению волокон а для электрокартона марки Б при различной его влажности.

1 — при влажности 0%; 2 — при влажности 7%; 3 — при влажности 14%.

С увеличением влажности свыше 7% ов резко снижается и при 14% влажности достигает 30 МПа для всех направлений по отношению к направлению волокна, в то же время относительное удлинение при влажности картона до 7% увеличивается примерно в 1,5 раза и составляет 8% вдоль волокон, а при увеличении влажности от 7 до 14% увеличивается всего в 1,1 раза и составляет вдоль волокон примерно 8%, а поперек волокон 10,5%. При увеличении влажности до 18—20% относительное удлинение поперек волокон достигает 15— 16%, при этом механическая прочность на разрыв меньше 10 МПа. В случаях простого изгиба, когда картон

не претерпевает дополнительных растягивающих напряжений, можно увлажнять картон до 20%, при этом, исходя из формулы (8-22), можно принимать rmm=2,5h, а в более сложных случаях изгиба увлажнять до 14%, при этом г„цн= (4--4,5) h.

Сверление, фрезерование, шлифование. Изоляционные детали, особенно большой толщины, подвергаются механической обработке со снятием стружки: в них сверлятся отверстия, фрезеруются пазы, зачищаются полученные заусенцы. Для сверления и фрезерования используется стандартный металлообрабатывающий инструмент. Следует отметить, что научно обоснованных рекомендаций по геометрии режущего инструмента для обработки электроизоляционного картона нет. Практически установлено, что лучше применять сверла с углом при вершине 65—80° и задним углом 20—25°.

Для сверления отверстий в картоне применяют спиральные сверла диаметром 1,5- -28 мм, имеющие специальную заточку. При сверлении в прокладках отверстий с уступом применяют сверла-цековки с направляющими. При необходимости иметь отверстия диаметром до 90 мм в клееной изоляции (кольцах или прокладках) пользуются пустотелыми зенкерами. Фрезы целесообразно применять цилиндрические с крупным спиральным зубом, у которого задний угол равен 10—25°. Для вырезки внутренних пазов в деталях применяют пальцевые фрезы. При разрезке деталей толщиной свыше 6 мм применяют дисковые пилы.

Оборудование для механической обработки электрокартона должно быть снабжено эффективной вытяжной вентиляцией, удаляющей из зоны резания пыль и стружку.

Склейка деталей из электроизоляционного картона. Изоляционные детали толщиной более 6 мм изготовляются из нескольких однослойных заготовок путем их склейки. В качестве клеющего вещества широко используется бакелитовый лак марки ЛБС-2 (ГОСТ 901-71). Это обусловлено тем, что этот лак при большой клеющей способности и механической прочности обладает достаточной электрической прочностью и не растворяется в горячем трансформаторном масле.

В основе технологии склейки лежит использование процесса поликонденсации нанесенной на картон феноло-формальдегидной смолы, на базе которой изготовлен бакелитовый лак. Этот процесс осуществляется в три этапа [50]: нанесение лакового покрытия на картон или заготовку с удалением растворителя и подсушкой смоляного слоя; расплавление связующего с частичным удалением летучих продуктов и склейка однослойных заготовок между собой; тепловая обработка склеенной детали с окончательным отверждением (полимеризацией) связующего.

Соотношение времени выдержки и температурные режимы каждого из этапов установлены путем многолетней практики. Первый этап склеивания — нанесение лакового покрытия — в большинстве случаев осуществляется путем пропускания листов электроизоляционного картона (или крупноформатных заготовок из него) между валами лакировальной машины. В ванну лакировальной машины заливается бакелитовый лак, растворенный этиловым спиртом до вязкости 18—22° по воронке ВЗ-4 при температуре 18 —23°С. Нижний валок машины погружен до своей оси в ванну с лаком, а к верхнему валку лак подается из ванны насосом. Равномерное нанесение лака на поверхность картона обеспечивается за счет регулировки зазора между валками. Лакированные листы сущатся на воздухе в течение 8—10 ч до полного исчезновения отлипа пленки, т. е. до полного испарения разбавителя. Контроль качества сушки проверяется с помощью марлевого тампона, который не должен прилипать к пленке и оставлять на ней свои отпечатки. С целью ускорения процесса сушки его ведут в закрытых камерах с помощью горячего воздуха при температуре 40°С в течение 3 ч или при температуре 70°С в течение 30 мин, после чего прекращают доступ горячего воздуха, включают вентиляцию и продолжают сушку в течение 1,5 ч. Температуру сушки свыше 75°С не следует применять, так как это вызывает усиленное коробление картона.

Второй этап склеивания — расплавление связующего с удалением летучих веществ — производят путем прогрева пачки лакированных листов картона (или нарезанных из них заготовок) до температуры расплавления лака (120—140°С). Чем выше температура нагрева, тем быстрее расплавляется лак, но одновременно и быстрее удаляются летучие вещества. При температуре выше 130°С происходит бурное испарение остатков растворителя и летучих веществ, что может привести к появлению пузырей в лаковом слое и даже расслоению картона. Качество склейки зависит от концентрации расплавленного лака, которая в свою очередь зависит от времени выдержки при температуре плавления связующего. К моменту склеивания в лаке должно оставаться наименьшее количество летучих, а растворимость связующего должна обеспечить надлежащую прочность склейки слоев. В табл. 8-1 приведены установленные опытным путем температуры нагрева лака и время выдержки.

Третий этап склейки — полимеризация лака обеспечивается при температуре его расплавления., поэтому он осуществляется сразу же после второго этапа. Оба эти процесса выполняются на том же оборудовании последовательно и неразрывно один за другим. Механическая прочность склеенного шва тем выше, чем тоньше слой лака. Поэтому в процессе полимеризации листы картона сжимаются, чтобы излишки лака выдавливались наружу. Кроме того, в процессе сжатия из лакового слоя удаляется воздух, благодаря чему повышается электрическая прочность шва. Опытным путем установлено, что при давлении 4 МПа обеспечиваются высокие характеристики склеенных изоляционных деталей.

Температуру 125—140°С и соответствующее давление поддерживают в течение всего времени прессования. Склейка и опрессовка многослойных деталей производятся на гидравлических прессах этажерочного типа (см. рис. 9-5) по следующему технологическому процессу.

Таблица 8-1

Толщина деталей, мм | Время прогрева при температуре 125—140 °С, мин |

До 25 | 5 |

От 26 до 35 | 7 |

От 36 до 80 | 10 |

От 81 до 90 | 15 |

Таблица 8-2

Толщина деталей, мм | Время выдержки под давлением при температуре 125—14СС |

До 25 | 1 Ч |

От 26 до 35 | 1 Ч 30 МИН |

От 36 до 80 | 2 ч |

Время выдержки заготовок под давлением зависит от толщины загруженных деталей или заготовок и определяется по табл. 8-2 (применительно к прессу этажерочного типа).

На нагретые до 125—140°С плиты пресса укладывают собранные пакеты (или заготовки) одной толщины так, чтобы они между собой не соприкасались и были расположены равномерно по всей площади плиты (во избежание деформации плит). Пакеты собирают толщиной s + £, где s — толщина детали; к — технологический припуск на усадку при прессовке. Припуск k составляет примерно 10-12% толщины детали.

Во избежание смещения отдельных пластин во время сборки и укладки их на пресс собранные пакеты бандажируют по всей длине лентой из кабельной бумаги, которую после прессования удаляют. На каждую плиту укладывают детали только одной толщины. Сомкнув плиты пресса до соприкосновения с деталями, выдерживают несколько минут без давления (от 5 до 15 мин), а затем, включив насос, поднимают давление.

Давление, Н, подсчитывают по формуле

![]() (8-23)

(8-23)

где рм — давление по манометру, МПа; руд — необходимое давление не менее 4,0 МПа; F — суммарная площадь прессуемых деталей, м2; 1 — площадь плунжера пресса, м2.

По окончании процесса прессования прекращают обогрев, снимают давление, размыкают плиты и выгружают детали.

В последние годы для соединения прокладок с шайбами или фасонными листами электроизоляционного картона при сборке ярмовой и уравнительной изоляции вместо картонных заклепок стали применять клей КМЦ (водный раствор натриевой соли и карбоксилметилцеллюлозы). Этот клей полимеризуется при нормальной цеховой температуре (18—20°С). Для надежного соединения склеиваемые детали обжимаются с давлением 0,2— 0,5 МПа в течение не менее 20 мин, с последующей выдержкой на воздухе без давления в течение суток. Склеивание клеем КМЦ не требует сложного прессового оборудования с подогревом и может быть обеспечено простыми средствами механизации непосредственно на рабочих местах сборки изоляции. Особенно это удобно при склейке крупногабаритных деталей, таких, как ярмовая и уравнительная изоляция. Однако склейка деталей клеем КМЦ при большом числе слоев приводит к существенному увлажнению картона, в связи с чем такие детали имеют повышенный процент усадки. Поэтому клей КМЦ целесообразно применять только в тех случаях, когда число склеиваемых слоев не превышает двух.