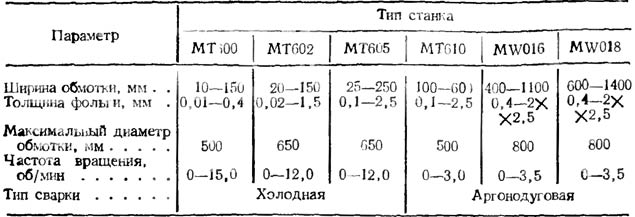

в) Станки для намотки обмоток из фольги

Фирма «Микафил» выпускает гамму специальных станков типов MW и МТ для намотки обмоток из фольги шириной от 10 до 1400 мм (табл. 6-6).

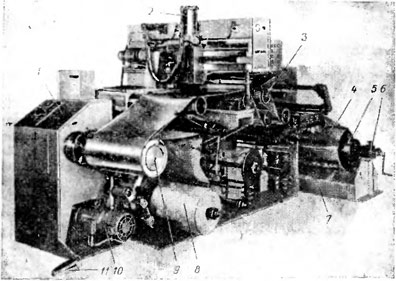

Станок (рис. б-б) состоит из следующих основных агрегатов: наматывателя 1, разматывателя 4, отдающего устройства 5, сварочной машины 2. Наматыватель представляет собой эстетически оформленный сварной корпус, в котором смонтирован вал, вращающийся на опорах качения. Привод вала осуществляется от электродвигателя 10 постоянного тока с плавно регулируемой частотой вращения. Па приводном валу установлен электромагнитный тормоз для быстрого останова.

Рис. 6-6. Станок для намотки обмоток из фольги типа МТ610 фирмы «Микафил».

На переднем торце приводного вала имеется зажимное устройство 9 для крепления сменных оправок, на которые наматываются обмотки. Наружный диаметр оправок соответствует внутреннему диаметру обмоток. По желанию заказчиков в корпусе разматывателя может быть встроен электронный цифровой счетчик. Управление разматывателем дистанционное, от ножной педали 11. Разматыватель состоит из двух опор, жестко закрепленных на раме 7 и несущих свободно вращающиеся зажимные центра 5 для фиксации рулона фольги. В процессе намотки обмотки рулон фольги в разматывателе 4 немного притормаживается, а требуемое натяжение фольги осуществляется натяжными роликами отдающего устройства 3.

У станков для намотки обмоток шириной до 250 мм опоры 6 разматывателя крепятся непосредственно на раму отдающего устройства.

Отдающее устройство 3 предназначено для точного направления и натяжения ленты фольги с требуемым усилием в процессе намотки. Точное направление и требуемое натяжение ленты фольги обеспечиваются за счет многократного огибания его подторможенных вращающихся роликов. Вращение роликов осуществляется за счет сил трения, возникающих при огибании вокруг них ленты фольги, при этом силу торможения валов устанавливают такую, чтобы лента без проскальзывания обкатывалась вокруг валов.

В станках для намотки обмоток шириной до 600 мм все валы отдающего устройства закреплены консольно, в связи с чем обеспечивается хороший доступ к ленте и облегчается ее заправка. При применении более широкой ленты валы отдающего устройства для обеспечения требуемой точности направления и силы натяжения крепятся с двух сторон на опорах качения. На раме отдающего устройства закрепляются также рулоны изоляционного материала 8 для обеспечения межвитковой изоляции и уплотнения торцов обмотки за счет подмотки изоляционных полосок с каждого торца ленты фольги. Направление лент и полос изоляционного материала осуществляется также за счет установки системы огибающих роликов.

Сварочная машина 2 встраивается между отдающим устройством и наматывателем. В станках для намотки обмоток шириной до 600 мм применяются сварочные

машины холодного прессования, а для обмоток большей ширины — аргонодуговой сварки,

Технические данные станков типа МТ приведены в табл. 6-G.

Станок для намотки обмоток (см. рис. 5-5), разработанный ВИТ, предназначается для последовательной намотки (вмотки) обмоток низшего напряжения из алюминиевой фольги и высшего напряжения из круглого алюминиевого (или медного) провода на стержни замкнутых витых пространственных магнитопроводов силовых трансформаторов новой серии мощностью 100— 250 кВ-А. Станок содержит три самостоятельных агрегата: намоточное устройство 1, отдающее устройство 4 и установку для сварки фольги 14.

Намоточное устройство, на котором непосредственно производится намотка обмоток, состоит из следующих механизмов: механизма фиксации 10 магнитопровода, на стержни которого должны наматываться обмотки 9, механизма 5 автоматической раскладки проводов в процессе намотки и ручных ножниц 6 для обрезки фольги.

Механизм фиксации магнитопровода представляет собой станину, на которой перемещаются две стойки с подвижными центрами 12 в виде трехгранных обойм для закрепления в них магнитопровода 11. Перемещение стоек вдоль станины и перемещение центров по высоте осуществляются с помощью механических приводов.

Посредством ручного червячного привода 13, смонтированного на оси центра правой стойки, осуществляется поворот магнитопровода 11 вокруг горизонтальной оси для возможности установки его в зону намотки. Кроме того, в каждой стойке имеются винтовые механизмы перемещения раздельно каждого центра в вертикальной и горизонтальной плоскостях для точного совмещения оси стержня магнитопровода с осью оправки, на которую наматывается обмотка.

Механизм вращения оправки состоит из двух вращающихся приводных планшайб 8, каждая из которых закреплена в консольных стойках 7, синхронно перемещающихся (раздвигаются . или сдвигаются) вдоль станины. Планшайбы имеют специальные вырезы, в которые вводится стержень магнитопровода для закрепления оправки. Вращение планшайб осуществляется от привода, состоящего из электродвигателя 3 и специального редуктора 2. В зависимости от длины и диаметра

стержня магнитопровода применяется оправка соответствующих длины и диаметра.

Раздвижение стоек по станине для установки оправок требуемой длины осуществляется винтовым механизмом вручную. После передвижения стоек производится их жесткая фиксация (крепление) к станине, чтобы исключить возможные люфты и вибрации в процессе намотки. Механизм раскладки провода по всей конструкции аналогичен такому же механизму намоточного станка типа ТТ-20. Для обрезки фольги служат гильотинные ножницы с ручным приводом. Пуск и остановка станка осуществляется от ножной педали, встроенной в станину, а управление другими механизмами осуществляется кнопками, установленными на этих механизмах.

Отдающее устройство, служащее для установки на нем рулонов фольги и бумаги (для образования межвитковой изоляции), обеспечивает требуемое усилие натяжения фольги и бумаги в процессе намотки. Устройство состоит из основания и двух стоек, соединенных между собой (для большей жесткости) стяжными шпильками; корпусов с подвижными пинолями и центрами, прикрепленных к стойкам электромагнитных муфт, расположенных в одних корпусах с пинолями (на одной из стоек), для торможения рулонов; роликов для закатки заусенцев по продольным кромкам фольги и системы отклоняющих роликов для направления фольги и бумаги.

Установка для сварки фольги состоит из сварочной головки, привода для создания давления на ролике головки, опоры и устройства для закрепления свариваемых полос фольги, направляющих и приводов перемещения сварочной головки всей установки, источника питания и шкафа управления. Источником питания служит ультразвуковой генератор типа УЗГ-10.

Технические данные станка

Предельные размеры наматываемых обмоток, мм:

Длина.. 420—540

внутренний диаметр. 138—178

наружный диаметр. 291—345

Частота вращения оправки, об/мин.. 30—300

Шаг раскладки провода, мм.. 1,8—4,2

Размеры рулона фольги, мм:

наружный диаметр. 600

внутренний диаметр. 65—100

ширина. 400—600

толщина фольги. 0.2—0.4

Максимальное усилие натяжения фольги, Н. 2000

Размеры рулона бумаги, мм:

наружный диаметр.. 250

внутренний диаметр. . 65—70

ширина .. 400—600

Усилие натяжения бумаги, Н.. 100

Габаритные размеры станка (без установки для сварки фольги), мм:

длина. 2625

ширина.. 2250

высота. 1915

Масса станка (без установки для сварки фольги), кг . 4280