7-4. МЕХАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

а) Оборудование и оснащение операций стяжки, отделки и прессовки обмоток

Для стяжки обмоток применяют плиты различной конструкции (рис. 7-7,с—в) в зависимости от габаритов, веса обмоток и давления прессовки. На рис. 7-7,а показана плоская стальная плита для сравнительно небольших обмоток. В плите имеется центральное отверстие, через которое можно удалить намоточный шаблон. По периферии имеются отверстия под стяжные шпильки.

При стяжке больших обмоток с давлением прессовки 40—80 МПа жесткость плит увеличивают, устанавливая ребра жесткости. На рис. 7-7,6 показана такая плита с ребрами жесткости из швеллеров.

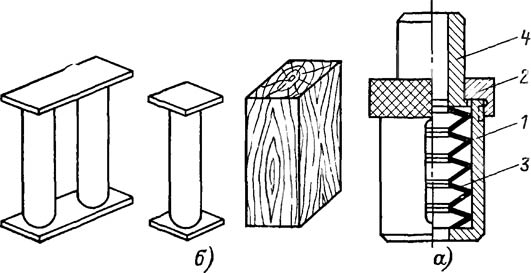

На рис. 7-7,в показана составная прессующая плита с телескопическими пружинами, с помощью которых производится подпрессовка обмотки в процессе сушки внутри сушильных шкафов. Она состоит из верхней плиты 3, имеющей сквозные отверстия под стяжные направляющие шпильки /, промежуточной плиты 5 с резьбовыми отверстиями под шпильки 1, телескопических пружин 4 и гаек 2. В верхней плите имеются отверстия, за которые производится зачаливание плиты крюками строп. Для создания прессующего усилия в процессе сушки используются также наборы тарельчатых пружин и подставок (рис. 7-8), которые устанавливаются между верхней и промежуточной прессующими плитами.

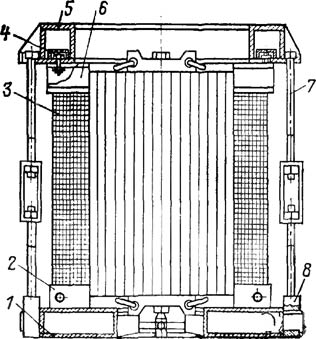

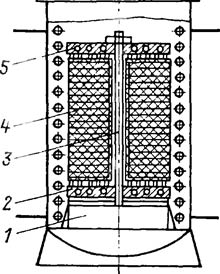

Для стяжки обмоток мощных силовых трансформаторов диаметром более 2500 мм, длиной до 3200 мм с последующей опрессовкой усилием свыше 1000 Н ВИТ разработана специальная установка, устройство которой видно на рис. .7-9 [43].

7-7. Плиты для стяжки обмоток.

Рис. 7-8. Пружина и подставки. а — обойма с тарельчатыми пружинами (1 — корпус; 2 — гайка; 3 — пружины тарельчатые: 4 —втулка); б — подставки металлические и деревянные.

а — плита прессующая плоская; в — плита прессующая сварная; в — составная прессующая плита с телескопическими пружинами.

Рис. 7-9. Устройство для стяжки обмоток мощных силовых трансформаторов.

Устройство состоит из нижней жесткой прессующей плиты 1, имеющей по периметру прямоугольные выступы для установки серег 8, стяжных шпилек 7, брусков 2, свободно устанавливаемых на нижней плите в количестве, равном числу реек обмотки 3, верхней прессующей плиты 5 с закрепляемыми на ее нижнем торце башмаками 6.

На плите может быть закреплено в круговом пазу 4 любое число башмаков 6. Каждый башмак имеет продольный паз, что позволяет смещать его в радиальном направлении, благодаря чему возможно опрессовывать обмотки 3 в широком диапазоне диаметров и извлекать оправки без снятия верхней плиты. У плит 1 и 5 торцевые плоскости строго параллельные, что обеспечивает при стяжке и прессовке параллельность торцов обмотки. Запрессованную, как показано на рис. 7-9, обмотку можно передавать на дальнейшие технологические операции — опрессовку обмоток и сушку их под давлением.

В трансформаторостроении имеется много конструкций для опрессовки обмоток, которые можно разбить на три группы: пружинные, гидравлические и рычажные.

Устройства с использованием кинетической энергии пружин (рис. 7-1, 7-7) наиболее прг с—ь в изготовлении и эксплуатации. Поэтому они до последнего. времени применялись чаще других. Однако все устройства с пружинами обладают двумя существенными недостатками:

а) усилие опрессовки по мере усадки обмотки уменьшается, а в конце часто равно нулю; б) устройства могут работать при небольших усадках.

Гидравлические механизмы могут работать практически при любой усадке, обеспечивая постоянное давление. Но они сложны и громоздки, требуют больших затрат, а для обеспечения постоянности давления необходимо, чтобы гидравлическая насосная станция работала на протяжении всего цикла сушки и опрессовки.

Рычажные устройства (рис. 7-5) сравнительно несложны в изготовлении и эксплуатации, используют энергию веса обмотки с плитами, а главное, действуют постоянно в течение всего цикла термовакуумной обработки обмоток.

Прессовка обмоток может выполняться как на гидравлических прессах, так и с помощью рычажных устройств.

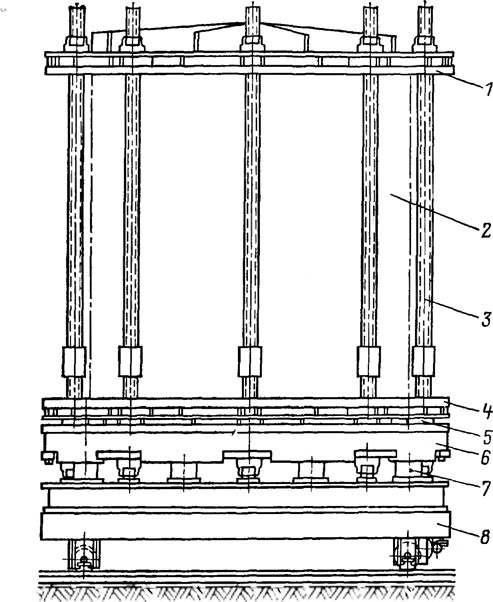

На рис. 7-10 показан гидравлический пресс для опрессовки обмоток мощных силовых трансформаторов. Он представляет собой замкнутую пространственную систему, состоящую из нижнего 2 и верхнего 6 столов, рамы 10 и связывающих их четырех стоек-колонн 7. Монтируется гидропресс на мощном бетонном фундаменте, имеющем необходимые приямки и лаз для обеспечения удобств при эксплуатации и ремонте.

Рис. 7-10. Пресс гидравлический с усилием 1500 кН (150 тс).

Под нижним столом расположен гидравлический цилиндр 1. Плунжер цилиндра прикреплен к подвижной траверсе 3, на которую закатывается тележка 4, с установленной обмоткой 5. Верхний уровень траверсы 3 до качала прессовки совпадает с уровнем пола цеха. Верхний стол 6 перед началом прессовки опускается до соприкосновения с верхней плитой обмотки с помощью электропривода 8. Так как размеры обмоток по диаметру колеблются в широком диапазоне, то для обеспечения возможности прессовки всех обмоток верхний счол снабжен синхронно перемещающимися в радиальном направлении подставками 9 (для восприятия усилий прессуемой обмотки). Прессовка обмотки осуществляется гидроцилиндром J, который поднимает траверсу 3 с тележкой 4 и обмоткой 5 вверх. Давление в гидравлической системе пресса, необходимое для прессовки обмотки, определяется по чертежу обмотки и устанавливается на шкале электроконтактного манометра.

Технические данные пресса

Рабочее усилие, кН . 1500

Рабочее давление масла, МПа.. 15

Скорость подъема траверсы, м/мин.. 0,36

Скорость перемещения архитрава, м/мин.. 0,48

Максимальный диаметр прессуемых обмоток, мм. 3000

Минимальный диаметр прессуемых обмоток, мм . . . . 1000

Максимальная высота обмотки, мм .. 3600

Использование этих устройств особенно эффективно при опрессовке обмоток. В устройстве используется несколько рычажных силовых механизмов. Силовой механизм состоит из металлического корпуса 4, закрепляемого на нижней стяжной плите 6 обмотки, в котором посредством рычагов 5 перемещается ползун 3. В ползуне закрепляется нижний конец стяжной шпильки 2, которая верхним своим концом сцеплена с верхней стяжной плитой 1.

Прессовка обмотки осуществляется следующим образом. Предварительно опрессованную и стянутую стяжными плитами обмотку ставят на жесткую подставку, обеспечивающую установку на нижнюю стяжную плиту рычажных силовых механизмов и прессующих шпилек. Затем обмотку снимают с подставки и ставят с рычагами на тележку, на которой обмотка вкатывается в печь. Под действием передаваемого на рычаги веса обмотки и оснастки они стремятся провернуться относительно своей опоры, воздействуя через рычаги 5 на ползун 3, перемещая его вниз. Вместе с ползуном через прессующие шпильки 2 получает перемещение верхняя стяжная плита 1 относительно нижней стяжной плиты 6, осуществляя прессовку обмотки 7.

Усилие опрессовки определяется как

P=Qi cos а, (7-1)

где Q — вес обмотки с оснасткой; i — передаточное отношение рычажной системы; о — угол наклона рычагов к горизонтальной плоскости.

Конструктивно разработаны устройства с передаточным отношением, равным 5 и 7, и первоначальным максимальным углом а, равным 45°.

В процессе сушки обмотки высота обмотки изменяется и рычаги раздвигаются, непрерывно поджимая верхнюю стяжную плиту к торцу обмотки. При раздвижении рычагов уменьшается угол а до 0°, а следовательно, усилие опрессовки возрастает от

Рмин=0,707/Q ДО Рмакс= iQ (7-2)

Таким образом, в процессе сушки обмоток усилие прессовки ее не уменьшается, как при использовании пружинных устройств, а несколько увеличивается, благодаря чему обеспечивается высокая степень прессовки.

Эти устройства обеспечивают прессовку обмоток как в печи, так и вне ее, с наличием оправки в обмотке и без нее. Габариты устройств позволяют рационально использовать площадь сушильных печей, в которых возможны одновременная сушка и прессовка нескольких обмоток, отличающихся по габаритам или требуемому усилию прессовки.

Ниже приведены технические данные рычажных устройств для прессовки обмоток.

Максимально допустимое усилие прессовки одним механизмом, Н 250 000

Максимально возможная величина прессовки за один ход

(опускание), мм.. 70

Передаточное отношение рычажной системы.. i=5 и 7

К. п. д. механизма. 0,95

Масса одного механизма, кг. . 80

Число одновременно устанавливаемых механизмов, шт. . . 4 (6)

Для наружной и внутренней отделки и осмотра обмоток мощных силовых трансформаторов предназначена установка, показанная на рис. 7-11. Она состоит из двух

основных узлов: механизма вращения I и механизма подъема //. Механизм I служит для поворота обмотки 4 в процессе наружной и внутренней отделки. Вращение планшайбы 15 осуществляется приводом, состоящим из редуктора 13 и двигателя 12. Центрирование планшайбы осуществляется тремя роликами 14, закрепленными на основании 16. Планшайба свободно опирается на три ролика /, один из которых приводной.

Рис. 7-1J. Установка для отделки обмоток.

На верхнем торце планшайбы нанесены концентрические риски для ориентации по ним обмотки. Кроме того, в планшайбе имеется отверстие диаметром 1000 мм для возможности прохода через него люльки 2 механизма подъема.

Частота вращения стола может регулироваться в зависимости от диаметра обмотки.

Механизм подъема II представляет собой консольный поворотный подъемник, служащий для вертикального перемещения площадки (люльки) с рабочим — отдельщиком обмоток в процессе сборки, наружной и внутренней ее отделки. Штанга подъемника телескопическая— состоит из ползуна 5 и пиноли 3. Выдвижение пиноли осуществляется винтовой парой, смонтированной в ползуне от привода 6, прикрепленного к торцу ползуна. К ползуну прикреплена рейка, которая приводится в движение реечной шестерней привода 7, установленного на поворотной консоли 10.

Консоль приводится в движение рычагом 8 от привода 9. Крепится поворотная консоль к колонне 11. В нижней части колонны смонтировано все электрооборудование установки. Управление обоими механизмами осуществляется из люльки. Схемой предусмотрена блокировка, исключающая одновременное включение двух механизмов, например подъем и поворот консоли и др.

Технические данные установки

Частота "вращения стола, об/мин.. 10—15

Грузоподъемность стола, кг . .. 20000

Наибольшая высота подъема люльки, мм . 4080

Скорость подъема и опускания люльки, м/мин . . 0,45—4,5

Скорость поворота консоли, о5/мин . 0,3—0,5

Габариты установки: длина, ширина, высота, мм 4025X070X7360

Масса установки, кг.. . 7600,

б) Оборудование и оснащение для сушки обмоток

На трансформаторных заводах для сушки обмоток наибольшее распространение получили горизонтальные вакуум-сушильные шкафы, одна из конструкций которых показана на рис. 7-4.

Вакуум-сушильный шкаф представляет собой сварной прямоугольный бак с ребрами жесткости и с тепловой изоляцией внешних поверхностей. Одна стенка бака представляет собой откидную дверь, подвешенную на поворотном кронштейне, оборудованном электроприводом. Герметичность закрывания двери обеспечивается специальным резиновым жгутом, уложенным по всему периметру рамы шкафа, к которой прилегает дверь. Рама и уплотняющая поверхность двери должны быть механически обработаны. По всем стенкам шкафа (снаружи или внутри) расположены радиаторы парового обогрева. Прочность корпуса рассчитана на полный, вакуум внутри шкафа (остаточное давление может быть равно нулю). Все сварные швы выполняют и прочными и герметичными.

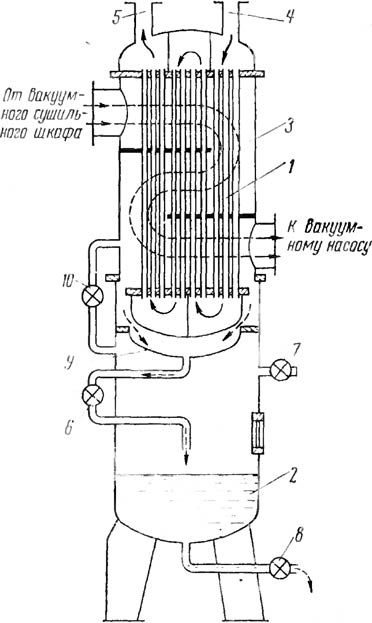

Рис. 7-12. Конденсационная колонка.

Для получения остаточного давления 0,65—1,33 кПа последовательно включаются вакуумные насосы: водокольцевые (типа ВВН или РНК) и механические масляные (типа ВН).

Для сбора влаги, содержащейся в откачиваемой паровоздушной смеси, а также для защиты насосов от влаги между вакуум-сушильным шкафом и насосами устанавливают конденсационную колонку (рис. 7-12). При прохождении паровоздушной смеси через внутреннюю полость колонки 3 пары конденсируются в теплообменнике 1 и стекают на днище 9. Закрыв вентиль 7 и открыв вентиль 10, выравнивают давление в полости 3 и в сборнике конденсата 2. Открыв вентиль 6, сливают конденсат в сборник, после чего закрывают вентили 6 и 10, а вентиль 7 снова открывают. С помощью вентиля 8 конденсат сливают в мерную емкость для определения количества удаленной влаги. Охлаждающая вода поступает в колонку через патрубки 4 и 5.

Рис. 7-13. Устройство для опрессовки обмоток в процессе сушки фирмы «Элин» (Австрия).

Иностранные фирмы, стремясь получить после сушки максимально опрессованные обмотки, применяют разнообразные конструкции прессующих устройств с применением пружин, а иногда и гидравлических домкратов. Последние выполняют роль пресса и во время сушки в опрессовке не участвуют.

Всем этим устройствам присущи недостатки конструкций с пружинами.

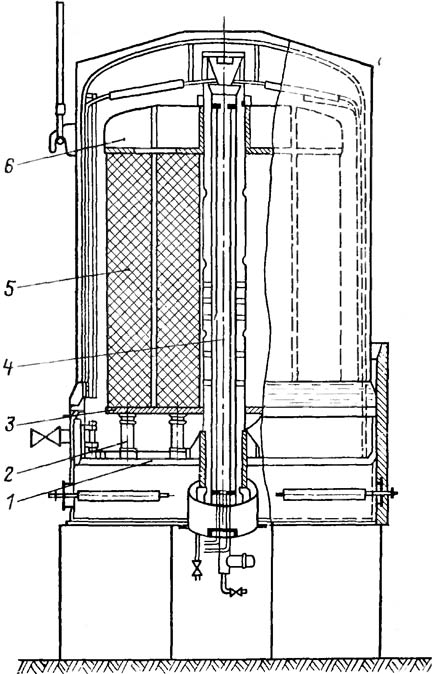

Рис. 7-14. Пресс-печь для сушки и опрессовки обмоток фирмы «Трафо» (Италия).

Так, фирма «Элин» (Австрия) предложила свой способ опрессовки [45]. В комплект (рис. 7-13) входят три прессующие плиты, тележка, шпильки и гидравлические домкраты. Обмотку 2 помещают между верхней (/) и средней {4) плитами, а между средней и нижней плитой 6 размещают девять наборов тарельчатых пружин 5. Нижнюю плиту устанавливают на девять гидравлических домкратов 7, размещенных на раме тележки 8. Стяжные шпильки 3 проходят через все три плиты и ввертываются в раму тележки. При помощи домкратов производятся опрессовка обмотки, а также сжатие тарельчатых пружин. После этого гайками на шпильках фиксируется положение нижней плиты, снимается давление в домкратах, и их снимают с устройства.

Кинетическая энергия пружин опрессовывает обмотку в процессе сушки. Усилие по мере выпрямления пружин резко уменьшается и часто до окончания усадки обмотки падает до нуля.

Фирма «Трафо» (Италия) построила специальную вакуумную печь для сушки и одновременной опрессовки обмоток. На рис. 7-14 показана схема такой печи. В нижней части печи смонтирован гидроцилиндр с длинным штоком 3. Обмотку 4 помещают между двумя плитами 2 и 5. Верхняя плита 5 штоком гидроцилиндра 3 смещается вниз, и обмотки опрессовываются. Нижняя плита 2 лежит на основании печи /. Усилие опрессовки 0,9 мН. Однако такое конструктивное исполнение исключает сушку и прессовку обмоток вместе с оправками, а также загрузку в печь нескольких обмоток. Существенным недостатком устройства является перемещение верхней прессующей плиты 5 непараллельно нижней 2.

Аналогичную печь колокольного типа (рис. 7-15) создала фирма «Максей» (Франция). На основании печи/ расположены два ряда гидравлических домкратов 2 с суммарным усилием 9 мН. расположение которых может настраиваться на различные диаметры в зависимости от диаметра обмотки 5, а в центре закреплена мощная колонна 4 для направления и крепления верхней прессующей плиты 6. Длина колонны рассчитана на опрессовку обмоток максимальной длины.

Рис. 7-15. Пресс-печь для сушки и опрессовки обмоток фирмы «Максей» (Франция).

На домкраты 2 ложится нижняя прессующая плита 3, затем на плиту устанавливают обмотку или блок обмоток 5 (две, три обмотки), далее надевается верхняя прессующая плита 6 и закрепляется на колонне 4.

Рис. 7-16. Грузоподъемные приспособления.

а — стропы с крюками для подъема стянутой обмотки; б — тройная траверса с лапами для подъема обмоток; в — приспособление для подъема и кантовки дисковых обмоток; г — траверса для подъема обмоток различной длины: д —стропы со специальными лапами для подъема обмоток, намотанных на бумажно-бакелитовых цилиндрах; е — крюк грузовой; ж — клещи клиновые для вынимания технологических планок при демонтаже оснастки обмоток.

Прессовка производится гидравлическими домкратами, которые давят на нижнюю плиту снизу. Устройство исключает сушку обмотки с оправками и требует высоких помещений для подъема краном колокола печи. Производительность печи сравнительно низкая. Пресс-печи из-за своей дороговизны и сложности в обслуживании не получили широкого распространения.

в) Оснащение подъемно-транспортных работ

Для подъема, транспортировки и кантовки обмоток применяют специальные приспособления, которые должны обеспечивать безопасность работ, не допускать повреждения обмоток и быть удобными в работе.

На рис. 7-16,а показаны стропы для транспортировки стянутой обмотки. Стропы 1 изготовлены из стального троса и армированы кольцом 3 и крюками 2.

Обмотки без плит транспортируются с помощью тройной траверсы (рис. 7-16,6). Траверса 2 надевается кольцом I на крюк мостового крана. Три грузовые лапы

- могут перемещаться в радиальном направлении по рейкам траверсы и перед подъемом обязательно должны закрепляться канатом 4.

На рис. 7-16,е показано приспособление для подъема и кантования дисковых обмоток. При помощи тросов 1 и крюков 2 приспособление закрепляется на крюке крана. Обмотка 4 закрепляется с помощью четырех зажимов 5. Серьги 6, надетые на консольные шипы рамы 3, позволяют кантовать раму вместе с обмоткой.

На рис. 7-16,г показана траверса для подъема обмоток вместе с шаблоном различной длины, а на рис. 7-16,д — подъемное приспособление для подъема обмоток, намотанных па бумажно-бакелитовые цилиндры. Лапы 3 со специальной прокладкой предохраняют цилиндр от повреждений. Грузовой крюк с предохранительной скобой от самопроизвольного освобождения пог казан на рис. 7-16,£. Перед удалением металлического цилиндра из обмотки необходимо вынуть часть деревянных технологических реек. На рис. 7-16,ж показаны клещи для захвата реек. Корпус 2 имеет внутренние скосы, по которым скользят самозахватывающие зубчатые губки 3. Клещи крепятся на крюке крана с помощью серьги 1.