- 3. КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ ИЗОЛЯЦИОННОГО ПРОИЗВОДСТВА

В настоящее время изоляционное производство трансформаторов III габарита и выше является одним из наиболее трудоемких с большим объемом тяжелого физического труда. Большинство операций выполняется с помощью ручного или ручного механизированного инструмента с использованием универсального малопроизводительного оборудования.

Подача заготовок в зону выполнения рабочей операции и съем готовых деталей выполняются практически везде вручную. Механизация и автоматизация этих операций зачастую не могут быть осуществлены из-за того, что поступающие заготовки к станкам имеют большой разброс по размерам, а получить более точные заготовки на существующем оборудовании и действующей технологии нельзя.

Многие ручные операции, например, такие, как разметка, промежуточная бандажировка набранных реек и прокладок для уравнительной и ярмовой изоляции, не диктуются конечными требованиями к изделиям, а вызваны несовершенством технологического процесса их производства.

Некоторые операции (сборка ярмовой и уравнительной изоляции с помощью заклепок, набор прокладок на рейки без проверки требуемого размера высоты этого набора и др.) не отвечают современным требованиям к повышению качества изоляции и снижению трудоемкости. Значительным тормозом в решении вопроса механизации и автоматизации изоляционного производства является совершенно недостаточная степень унификации и стандартизации деталей и узлов из электроизоляционного картона.

Учитывая все вышесказанное, при решении задачи по ликвидации тяжелых ручных работ необходим комплексный подход к решению всех проблем изоляционного производства, начиная от раскроя исходного листа электрокартона до получения готовой детали или узла.

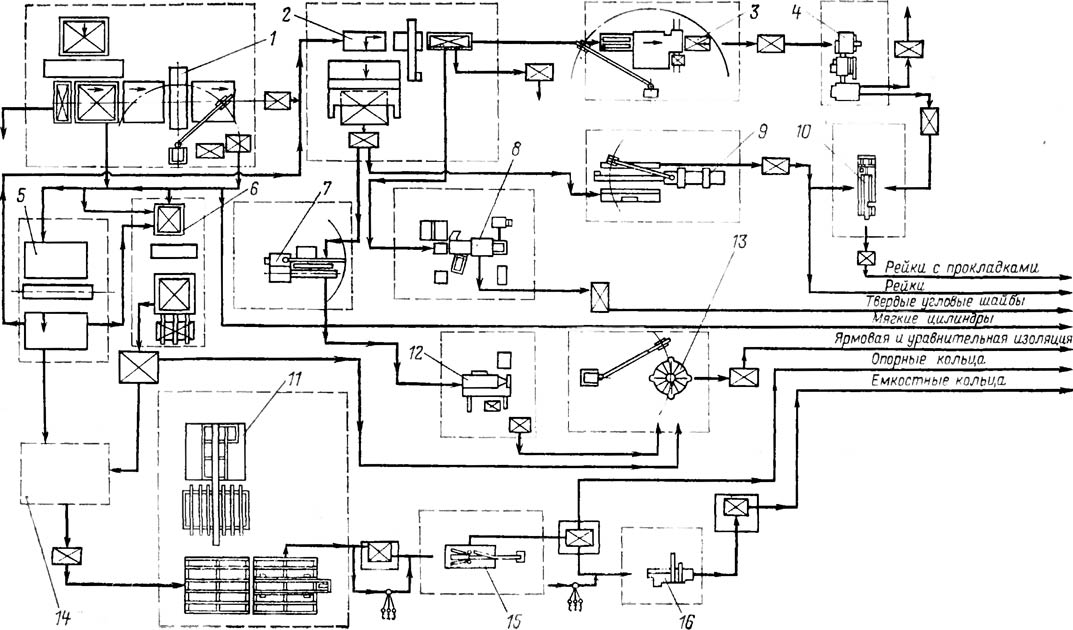

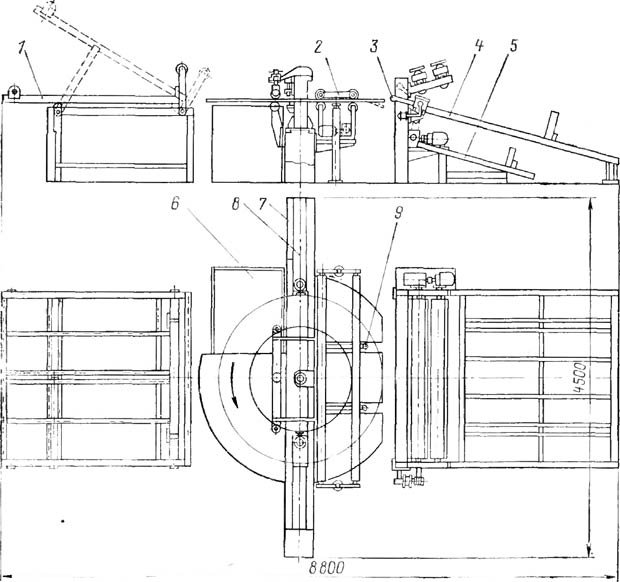

Рис. 9-11. Комплексно-механизированный участок изготовления изоляционных деталей из электроизоляционного картона.

На Запорожском трансформаторном заводе создается опытно-показательное производство изоляционных деталей из электроизоляционного картона на базе комплексной механизации и автоматизации производства, разработанного Всесоюзным институтом трансформаторостроения. Основным направлением при осуществлении комплексной механизации явился принцип сосредоточения на отдельных участках изготовления деталей с однотипной по форме исходной заготовкой (прямоугольная или фасонная) и централизованного раскроя листов электроизоляционного картона (рис. 9-11).

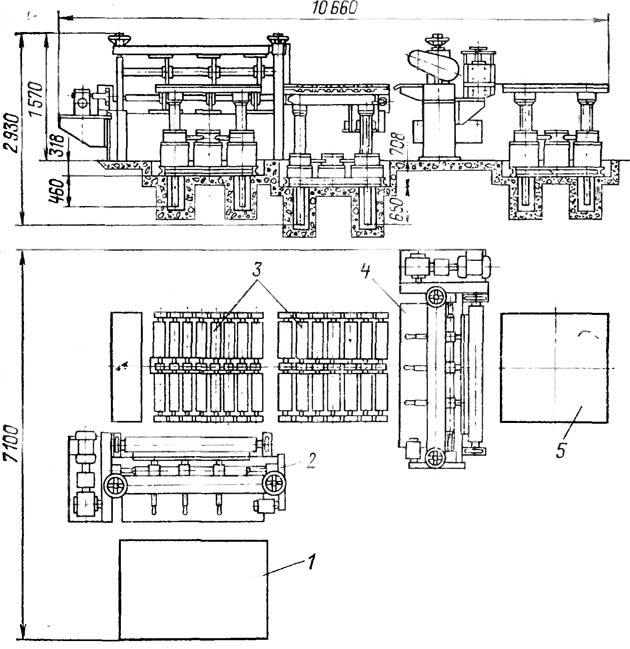

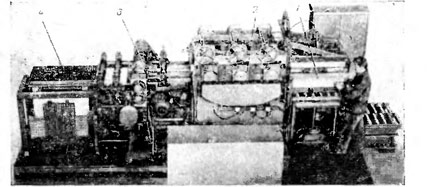

Рис. 9-12. Линия продольно-поперечного раскроя листов электрокартона.

Максимально использовалось существующее оборудование для изготовления изоляционных деталей, и только в тех случаях, когда его использование оказывалось совершенно непригодным для решения поставленной задачи, создавалось новое оборудование.

На участке централизованного раскроя листов электроизоляционного картона установлены три типа механизированных линий:

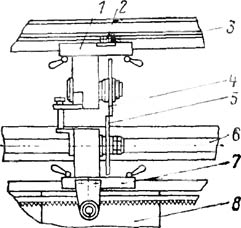

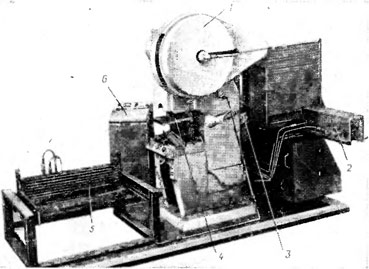

Рис. 9-13. Ножевая головка, 1 - корпус; 2— нониус; 3— линейка; 4, 5 — дисковые ножи; 6 — приводной вал; 7 — корпус; 8 — станина.

линия продольно-поперечного раскроя (поз. 1) \ линия изготовления полосовых заготовок (поз. 2); линия изготовления круговых заготовок (поз. 6).

Сосредоточение раскроя листов картона на одном участке с изготовлением заготовок для всех технологических цепочек позволяет рационально использовать электроизоляционный картон, группировать заказы по раскрою с привлечением ЭВМ, обеспечить надлежащие условия хранения электроизоляционного картона.

Линия продольно-поперечного раскроя (рис. 9-12) обеспечивает раскрой стандартных листов картона на крупногабаритные карты, которые используются в качестве заготовок для линий изготовления полосовых заготовок и фасонных заготовок. Кроме того, на линии изготавливаются непосредственно заготовки для «мягких» цилиндров.

Многодисковые ножницы 2 и 4 установлены под прямым углом друг к другу. Требуемая для раскроя пачка листов электроизоляционного картона устанавливается на стол 1, откуда листы по одному подаются рабочими в ножницы 2 для продольного раскроя. Настройка ножей ножниц на резку полос определенной ширины осуществляется с помощью маховичка посредством реечной передачи. Конструкция ножевой головки такова (рис. 9-13), что при переналадке ножниц не требуется съем дисковых ножей, благодаря чему раз установленный зазор между ними остается неизменным. Разрезанные на дисковых ножницах 2 (рис. 9-12) заготовки по

рольгангу 3 подаются в дисковые ножницы 4, где они разрезаются на нужные форматы и укладываются на приемном столе 5.

Данная механизированная линия полностью исключает ручную операцию разметки листов и, кроме того, ликвидирует тяжелый ручной труд по раскрою листов на вибрационных ножницах.

Технические данные линии

Размеры разрезаемых исходных листов картона, мм . . 4000X3000 Размеры получаемых карт (листов), мм:

максимальные.. 3000X30001

минимальные .. 500X500

Производительность линии, т/год .. 5000

Грузоподъемность подъемных столов, кг.. 5000

Число резов каждыми ножницами. 1—5

Габариты линии, мм:

длина. 10 650

ширина . 7100

высота.. 2930

Масса линии, кг. 13 630

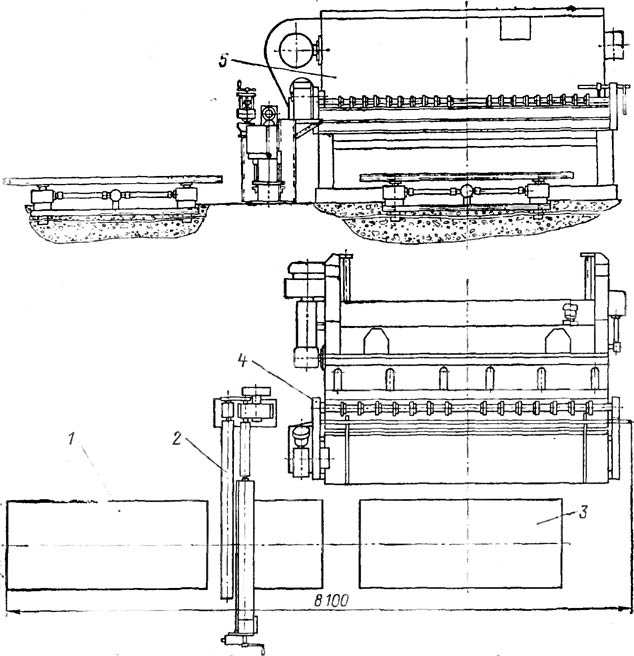

Линия раскроя электроизоляционного картона на полосовые заготовки (рис. 9-14) аналогична линии раскроя на крупноформатные заготовки, с той лишь разницей, что вместо вторых дисковых ножниц установлены гильотинные ножницы.

Гильотинные ножницы стандартные, с длиной режущих ножей 3 м. Линия обеспечивает прямоугольными заготовками требуемых размеров следующие технологические цепочки: изготовления дистанционных прокладок; изготовления реек; изготовления прокладок для ярмовой и ) равнительной изоляции, изготовления твердых угловых шайб.

Крупноформатные заготовки устанавливаются на подъемный стол /, откуда они подаются рабочими в многодисковые ножницы 2 для разрезки на полосы. Если же нужно получить узкие полосы (меньше 100 мм) с большой точностью по ширине, то заготовки устанавливаются на приемный стол 3, откуда они рабочими подаются посредством механизма подачи 4 валкового типа в гильотинные ножницы 5. Точность по ширине нарезаемых полос достигается за счет соответствующей установки упоров.

Технические данные линии

Размеры получаемых заготовок, мм:

длина. 750—3000

минимальная ширина.. 20

толщина . I—6

Грузоподъемность подъемного стола, кг. 2000

“Скорость подъема (опускания стола), м/мин.. 0,4

Скорость резания дисковыми ножницами, м/мин.. 20

Габариты линии, мм:

длина .. 8100

ширина . . . .. 3835

высота.. 2460

Масса линии, кг. 15 500

Механизированная линия изготовления круговых заготовок выполнена на базе имеющихся на заводах круговых дисковых ножниц с двумя парами ножей, описание которых приведено в § 8-2.

Линия обеспечивает заготовками технологические цепочки изготовления опорных и емкостных колец и изготовления опорной и ярмовой изоляции.

Рис. 9-14. Линия раскроя электроизоляционного картона на полосовые заготовки.

В линию входят (рис. 9-15) приемный наклонный стол /, механизм подачи 2, круговые ножницы 8, гильотинные ножницы 7, механизм разделения 3 и стапеллирующие механизмы 4 и 5. Технология раскроя на линии осуществляется следующим образом: пачка прямоугольных заготовок вместе с контейнером, в котором они лежат, устанавливается на стол 1. Благодаря возможности наклона стола облегчается труд по подаче вручную заготовки в механизм подачи 2.

С помощью упоров 9 заготовка автоматически центрируется относительно оси центра прижима, и затем происходит врезание дисковых ножей в заготовку, благодаря чему обеспечивается вращение последней относительно центра прижима. При вращении заготовки через каждые 90е поворота автоматически включаются гильотинные ножницы 7, которые на ходу рассекают наружный отход на отдельные куски, падающие в контейнер 6.

Рис. 9-15. Линия раскроя электроизоляционного картона на круговые заготовки.

При осуществлении полного оборота заготовки вырезается требуемое кольцо по наружному и внутреннему диаметрам. Дисковые ножи автоматически выводятся из зацепления с картоном, и вырезанное кольцо вместе с внутренним диском подается в механизм разделения 3, который направляет кольцевую заготовку в верхний ярус стапеллирующего механизма 4, а внутренний диск — в нижний ярус 5.

Контейнер с внутренними дисками можно вновь поставить на приемный стол 1 и произвести в порядке, описанном выше, вырезку из них кольцевых заготовок меньшего диаметра.

Все заготовки с участка централизованного раскроя подаются в контейнерах к началу технологических цепочек изготовления деталей. Перекладки заготовок из контейнера не требуется.

Нанесение лаковой пленки для осуществления последующей склейки вырезанных фасонных заготовок в многослойные кольца осуществляется на лакировальной машине (рис. 9-11, поз. 5), описание которой Дано в гл. 8. На этой же машине лакируются заготовки картона, из которых затем режутся полосы на линии полосовых заготовок для реек и прокладок опорной и уравнительной изоляции.

Существенно изменена технология изготовления дистанционных прокладок. Прежде всего все дистанционные прокладки изготавливаются из уплотненного электроизоляционного картона с целью уменьшения их усадки в процессе сушки и прессовки обмоток. Как уже отмечалось, на трансформаторных заводах внедрены прокатные вальцы для уплотнения электроизоляционного картона. Однако, несмотря на механизированный способ уплотнения картона на вальцах, трудоемкость этой операции оставалась высокой, так как подача заготовок в вальцы и прием уплотненных заготовок выполнялись вручную.

Процесс штамповки прокладок также трудоемкий, так как эксцентриковые прессы имеют до 120—200 ходов в минуту и рабочий не может в таком темпе обеспечить в течение смены подачу заготовок в штамп. Коэффициент использования эксцентриковых прессов на этой операции не высок.

По новой технологии дистанционные прокладки изготавливаются на двух автоматических линиях: линии уплотнения электрокартона (рис. 9-11, поз. 3) и линии штамповки прокладок (рис. 9-11, поз. 4).

Линия уплотнения электроизоляционного картона (рис. 9-16) состоит из загрузочного устройства 1, прокатных вальцов 2, дисковых ножниц 3 и приемного устройства 4. Загрузочное устройство 1 выполнено в виде двух пар пневмоприсосок, могущих перемещаться в вертикальной и горизонтальной плоскостях с помощью пневмоцилиндров. С помощью присосок отдельные заготовки картона отрываются от стопы и поочередно подаются в прокатные вальцы. В линии применены прокатные вальцы (см. рис. 9-4).

Рис. 9-16. Линия уплотнения электроизоляционного картона.

Дисковые ножницы 3 используются для разрезки на полосы заданной ширины уплотненной заготовки непосредственно после выхода ее из вальцов. Приемное устройство 4 представляет собой контейнер, установленный на подъемном столе. Стол автоматически опускается, поддерживая необходимый уровень верхней кромки стопы уложенных полос.

Технические данные

Производительность линии, кг/ч. 290

Ширина получаемых полос, мм. 40, 50, 60

Габариты линии, мм:

ширина .. 2750

длина.. 5500

высота.. 2700

Масса (без вальцов), кг.. 3700

Уложенные в контейнер полосы подаются к линий штамповки прокладок, где они оператором укладываются в приемное устройство линии штамповки.

Принципиально отличительной особенностью технологии штамповки прокладок на автоматической линии является применение универсального вырубного штампа, который формует только поперечные кромки полосовой заготовки, имеющей ширину, равную ширине вырубаемой прокладки. Благодаря этому значительно уменьшена номенклатура вырубных штампов, так как теперь число их типоисполнений зависит только от ширины прокладки (а их в настоящее время всего три) и не зависит от длины прокладки. Максимальная длина пластины регламентируется размером проема в станине эксцентрикового пресса.

Рис. 9-17. Линия штамповки дистанционных прокладок.

Автоматическая линия штамповки прокладок (рис. 9-17) состоит из эксцентрикового пресса 1, механизма выдачи и досылания полос 2, механизма подачи 3, вырубного штампа 4, приемного устройства 5 и пульта управления 6. Эксцентриковый пресс 1 стандартный, выпускаемый отечественной промышленностью. Механизм выдачи и досылания полос 2 обеспечивает выдачу из стопы нарезанных заготовок отдельных полос таким образом, что они располагаются по своей длине последовательно одна за другой без промежутков, образуя как бы непрерывную ленту, которая механизмом подачи 3 валкового типа подается в штамп в момент его раскрытия. Отштампованные прокладки нанизываются на специальные технологические рейки приемного устройства 5, которое обеспечивает непрерывный прием и уборку отштампованных прокладок без останова линии.

Технические данные линии

Размеры изготавливаемых прокладок, мм:

длина. 38—200

ширина. 40, 50, 60

толщина. 1,2—2,5

Скорость подачи полос в штамп, м/с. 0—1,3

Производительность линии (при 120 двойных ходов в

1 мин), прокладок/ч . 7100

Габариты линии, мм:

длина. 3600

ширина . 2400

высота.. 2300

Масса линии (без пресса), кг. 1650

Надежность работы линии в значительной степени зависит от точности и качества изготовления заготовок, которые должны быть прокаландрированы (уплотнены) и иметь ровные поперечные торцы, без заусенцев.

Значительно отличается от общепринятой технология изготовления многослойных деталей (реек и прокладок ярмовой и уравнительной изоляции). Как уже было отмечено в гл. 8, эти детали склеивают в этажерочных прессах путем одновременного воздействия нагрева и давления на предварительно собранные в пакет полосовые заготовки с ранее нанесенным на них слоем бакелитового лака. Такой технологический процесс обладает двумя серьезными недостатками. Во-первых, на этажерочном прессе нельзя опрессовывать детали разной толщины, уложенные на одну плиту. При большой номенклатуре деталей это приводит к большим трудностям по подбору деталей и недозагрузке пресса. Сама загрузка деталей в этажерочный пресс является трудной ручной операцией. Кроме того, при склейке деталей в этажерочно до прессе все испаряющиеся летучие вещества бакелитового лака, вредные для здоровья людей, попадают в атмосферу цеха. Во-вторых, для предупреждения смещения полос электроизоляционного картона в пакете при прессовании все пакеты бандажируют бумажной лентой, которую после склейки деталей удаляют.

Операции бандажировки и снятия ленты выполняются почти везде вручную и представляют собой трудоемкий процесс.

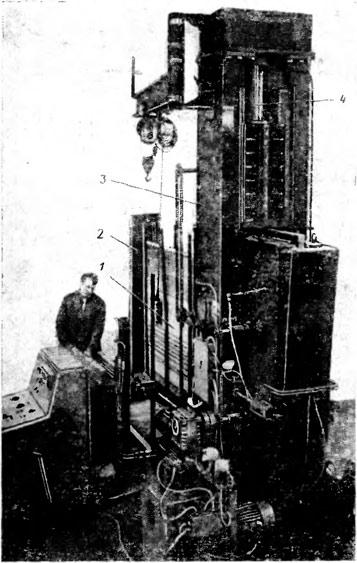

Рис. 9-18. Установка для изготовления многослойных прокладок.

С целью устранения указанных недостатков разработаны специальные установки для изготовления реек (рис. 9-11, поз. 9) и прокладок ярмовой и уравнительной изоляции (рис. 9-11, поз. 7). На рис. 9-18 показана установка для изготовления многослойных прокладок, внедренная на Запорожском трансформаторном заводе.

Установка состоит из сборочного контейнера /, загрузочной тележки 2, камерной печи 3, прессовой установки 4 и пульта управления.

В сборочный контейнер 1 укладываются стопы полос в один ряд по высоте, образуя общий столб. Контейнер со стопами устанавливается с помощью крана на загрузочную тележку 2, которую затем закатывают в камерную печь 3, автоматически закрывая ее торцы и образуя замкнутую камеру. В печи установлены электрические нагреватели, которые с помощью контролирующих приборов поддерживают внутри печи заданную температуру, изменяющуюся по времени в зависимости от условий полимеризации клея. Встроенная в печь гидравлическая прессовая установка 4 опрессовывают столб заготовок при прогреве. После окончания полимеризации лака автоматически поднимается плунжер прессовой установки, раскрывается печь и тележку с контейнером выкатывают на место разгрузки. Контейнер со склеенными брусками снимается с тележки, а на его место ставится другой контейнер, в который уже уложены стопы пластин. Цикл повторяется.

Технические данные установки Размеры склеиваемых брусков, мм:

толщина.. 8—100

ширина.. 50—70

длина. До 1500

Производительность линии, кг/ч . 100

Габариты линии, мм:

ширина.. 2000

длина.. 5000

высота. 4000

Масса, кг.. 6900

Полученные бруски на специальной установке (рис. 9-11, поз. 12) разрезаются пилой на прокладки для ярмовой изоляции мерной длины. Установка снабжена приемным устройством барабанного типа, куда закладываются склеенные бруски. Барабан, вращаясь, подает бруски в зону реза, причем в зоне между загрузкой брусков в барабан и местом их разрезки бруски автоматически подаются вдоль своей продольной оси до упора, благодаря чему обеспечивается получение точных размеров по длине прокладок.

Установка для изготовления реек (рис. 9-11, поз. 9) отличается от ранее описанной установки (рис. 9-18) размерами и отдельными конструктивными особенностями.

Для обеспечения получения стабильных размеров обмоток (см. гл. 4) разработан специальный стенд (рис. 9-11, поз. 10) с механизированным набором на рейку прокладок, с требуемой гарантированной общей их толщиной. Измерение толщины (высоты) столба прокладок осуществляется в момент его сжатия давлением 4— 6 МПа. Полный комплект реек с набранным столбом прокладок предъявляется работнику ОТК.

Механизированная линия изготовления твердых угловых шайб (рис. 9-11, поз. 8) выполнена на базе прессовой установки, показанной на рис. 8-21. Дополнительно разработано подающее устройство, которое обеспечивает автоматическую подачу заготовки на один шаг в момент наибольшего раскрытия штампа. Благодаря этому устраняется тяжелая ручная операция подачи заготовки в штамп в процессе прессования. Технология изготовления опорных и емкостных колец принципиально не изменена. Сборка и бандажировка колец производятся на специальном рабочем месте (рис. 9-11, поз. 14).

В этой технологической цепочке разработан специальный консольный кран-штабелер для механизированной загрузки опорными и емкостными кольцами этажерочного пресса (рис. 9-11, поз. 11). Этим же штабелером осуществляется и разгрузка пресса. Кран-штабелер закреплен на верхней траверсе этажерочного пресса. Кольца, подлежащие запеканию на прессе, укладываются на тонкие листовые поддоны, которые с помощью крана штабелера заталкиваются или извлекаются из пресса в момент раскрытия плит.

Оборудование для фрезерования колец (рис. 9-11, поз. 15) и для изолировки емкостных колец (рис. 9-11, поз. 16) выполнено более жестким с увеличенной мощностью привода в сравнении с существующим оборудованием. Это позволяет улучшить как качество фрезерования, так и качество намотки изоляции.

Опорные кольца, шайбы и полушайбы, а также многослойные мерные прокладки подаются на стенд для сборки ярмовой и опорной изоляции (рис. 9-11, поз. 13). Принципиальная конструкция такого стенда показана на рис. 8-12. Отличительной особенностью данного стенда является наличие поворотного стола, благодаря чему значительно облегчается операция по установке прокладок. Более совершенна система прессования. Приклейка прокладок к кольцам электрокартона осуществляется с помощью клея КМЦ. Операции сверления отверстий под заклепки и приклепка прокладок ликвидированы.

Полное освоение разработанной технологии и оборудования в производстве позволит существенно поднять производительность труда при изготовлении изоляционных деталей из электроизоляционного картона.