г) Специальные устройства, комплектующие намоточные станки

Программно-счетное устройство. При намотке непрерывных обмоток необходимо производить переход из одной катушки в другую зачастую не после целого, а после дробного числа витков катушки.

Выпускаемые промышленностью намоточные станки снабжены счетчиками только целого числа витков, поэтому рабочему в процессе намотки приходится непрерывно вести счет витков и долей витка, чтобы в нужный момент остановить станок и выполнить переход в заданных полях. Это обстоятельство приводит к снижению производительности труда и не гарантирует безошибочную намотку обмоток.

В ВИТ разработано специальное программно-счетное устройство к намоточным станкам [39], которое обеспечивает не только отсчет целого и дробного чисел витков в катушке обмотки, но и подачу команд на торможение и остановку станка в нужном положении.

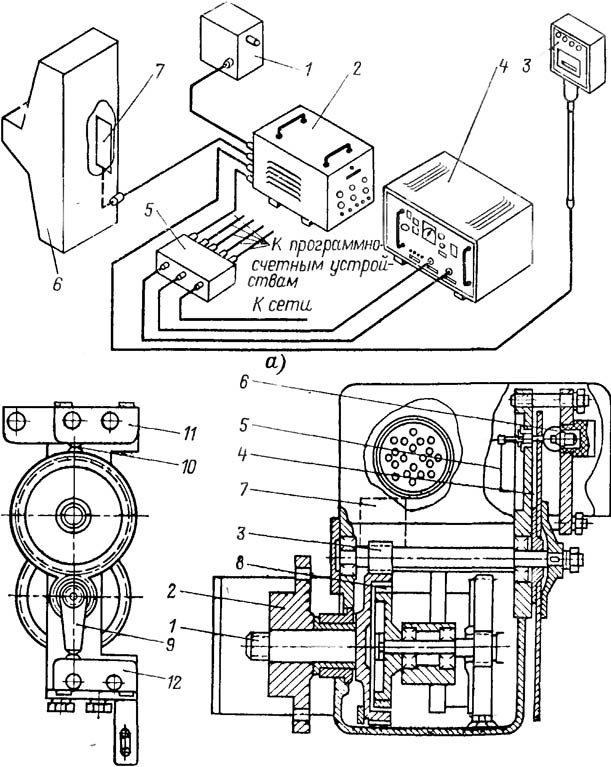

Программно-счетное устройство (рис. 6-7,а) состоит из фотоимпульсного датчика 1, счетного устройства 2, цифрового табло 3, блока питания 4, распределительной коробки 5, пульта управления 6 с панелью управления 7.

Фотоимпульсный датчик (рис. 6-7,6) выдает в схему электрические импульсы в количестве, пропорциональном числу оборотов шпинделя намоточного станка. Вал 1 посредством ступицы 2 жестко связан со шпинделем намоточного станка и через ускоряющую передачу 3 сообщает вращение диску 4, который за один оборот шпинделя совершает пять оборотов.

Плоскость перфорированного диска разбита на семь дорожек с числом отверстий соответственно 20, 24, 2§, 165 32, 36, 40 и 48. Первая дорожка предназначена Для отсчета целого числа витков, а остальные шесть — для отсчета числа полей. Число отверстий на дорожках соответствует принятому стандартному числу полей в обмотках.

Против каждой дорожки установлено по два фотодиода 5, преобразующих модулированный световой поток осветителей 6 в электрические импульсы. Фотодиоды установлены таким образом, что когда один из них освещен, то второй затемнен.

Рис. 6-7. Программно-счетное устройство.

а 1 схема устройства; б — фотоимпульсный датчик.

В связи с этим на каждой дорожке за один оборот диска может образоваться удвоенное число импульсов, а за один оборот шпинделя станка — в 10 раз больше по сравнению с числом отверстий соответствующих дорожек.

В зависимости от числа полей изготовляемой обмотки включаются фотодиоды и осветители одной из шести дорожек для отсчета числа полей.

Выдача импульсов в схему происходит при вращении шпинделя как в одну, так и в другую сторону, т. е. при намотке левых и правых обмоток. Направление намотки выбирается перед включением станка.

В процессе намотки иногда приходится сматывать часть витков для устранения повреждения изоляции проводов или других дефектов. Сматывание витков осуществляется за счет реверсирования намоточного станка. Весьма важно при этом, чтобы программно-счетное устройство начало отсчет витков только с того положения обмотки, при котором она находилась до момента начала реверса. Это обеспечивается специальным механизмом, встроенным в фотоимпульсный датчик.

При сматывании части ранее намотанной катушки, т. е. при реверсе станка, включается электромагнит сцепления 7, посредством которого благодаря фрикционному сцеплению диска 8 с приводной шестерней ускоряющей передачи 3 передается вращение кулачкам 9 и 10 микропереключателей грубого и точного отсчетов пути обратного хода станка. Кулачки при своем перемещении с помощью микропереключателей 11, 12 закрывают вход в счетную схему, обеспечивая (без нарушения счета витков) реверс станка. При включении станка на основное направление вращения электромагнит 7 остается включенным до момента одновременного прямого срабатывания микропереключателей 11, 12, после чего указанный электромагнит обесточивается, отключается фрикцион 8 и открываются входы пересчетных схем. Контроль намотки продолжается.

От шпинделя станка приводится во вращение перфорированный диск фотоимпульсного датчика и модулируемый световой поток преобразуется в электрические импульсы, воспринимаемые счетным устройством, которое выдает соответствующие команды на торможение и остановку станка, а также сигналы на цифровое табло для визуального наблюдения за процессом намотки.

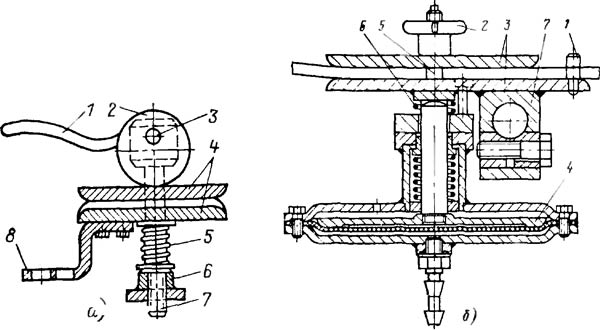

Натяжные устройства. Одним из важнейших условий хорошего качества обмотки является высокая плотность намотки витков, которая обеспечивается натяжением провода. Для осуществления плотной намотки применяют специальные натяжные устройства (рис. 6-8), устанавливаемые обычно на каретке с проводом [23]. Эксцентриковый зажим (рис. 6-8,а) состоит из двух стальных планок 4. между которыми закладываются провода. Степень натяжения проводов этими пластинами регулируется гайками 6, причем давление от гаек к пластине передается через пружины 5. Назначение этих пружин — сделать зажим провода до некоторой степени эластичным, чтобы при наличии утолщения в проводе он мог раздвинуть пластины и тем самым предохранить изоляцию от неизбежного повреждения. Внутренние поверхности планов, по которым скользят провода, должны быть хорошо отполированы во избежание порчи изоляции. Для того чтобы вся обмотка была намотана одинаково плотно, зажим должен быть отрегулирован в самом начале намотки и оставаться в таком виде до конца. Между тем в процессе намотки обмоток периодически требуется зажимать провода. Рассматриваемый зажим имеет специальное устройство, состоящее из эксцентрика 2 и рукоятки 1. Эксцентрик устроен так, что если рукоятку повернуть вверх на угол 90°, планки дополнительно сжимаются, движение проводов затормозится. Если опустить рукоятку снова вниз, прежнее действие зажима восстановится.

Натяжное пневматическое приспособление (рис. 6-8,6) имеет вместо эксцентрика пневматическую камеру 4. При подаче сжатого воздуха в камеру происходит зажим проводов, при снятии давления воздуха провода освобождаются. Пневматическая камера позволяет рабочему Производить зажатие и освобождение проводов, не сходя с рабочего места, с помощью установленного на рабочем столике воздушного крана. Это снижает утомляемость рабочего и повышает производительность труда.

Натяжное устройство для непрерывных обмоток, состоящее из двух зажимов и пневмоцилиндра, закрепляется обычно на каретке для барабанов, как показано на рис. 6-13,а. Первый пружинный зажим (узел //) может перемещаться по раме, второй роликовый (распределительный узел I) закреплен стационарно. Натяжение

провода создается пружинами первого зажима, которые воздействуют на верхнюю пластину, зажимают провода между планками 14 и 15. При затяжке витков перекладной катушки с помощью пневматического педального выключателя 6 подают сжатый воздух в левую полость цилиндра 5. Шток 17 пневматического цилиндра передвигается вправо и заставляет угловой рычаг 12 повервуться против часовой стрелки. Рычаг поднимает шток 13 и нижнюю планку 14, зажимая провода «намертво» между планками 14 и 15. При дальнейшем передвижении штока вправо он тянет зажим с проводом— происходит уплотнение витков перекладной катушки.

Более совершенное устройство [40] показано на рис. 6-9.

Рис. 6-8. Натяжные устройства.

а — эксцентриковое (1 — рукоятка; 2 — эксцентрик; 3 — ось; 4 — планки тормозные: 5 — пружины; 6 — гайки; 7— винт; в —планки); б — пневматическое (1 — палец разделительный; 2 — гайка; 3—планки тормозные; 4 — пневматическая камера; 5 — болт; 6 — пружина; 7 — крепление).

Рабочая часть устройства представляет собой зажим, состоящий из двух стальных пластин 3 и 4, между которыми закладываются провода 1, зажимаемые сдвоенной пневмокамерой 2. При намотке витков постоянной катушки воздух подается только в одну полость пневмокамеры и провод зажимается между плитами. Таким образом обеспечивается плотная намотка. Усилие намотки можно видеть на шкале 6 устройства, стрелка 5 которого поворачивается в зависимости от усилия, с которым зажат провод. При затяжке витков перекладной катушки воздух подается в обе полости пневмокамеры, так как требуется зажать провода так, чтобы их нельзя было протянуть через зажим. При достижении заранее установленного значения усилия из пневмокамеры выпускается воздух и провод освобождается. Операция затяжки может повторяться многократно.

Рис. 6-9. Устройство с контролируемым усилием натяжения (ВИТ).

Устройство рассчитано на максимальное число проводов (равное восьми) и максимальное натяжение проводов (до 7000 Н). Для возможности использования натяжного устройства (рис. 6-9) для намотки обмотки различных диаметров предусмотрен поворот его в вертикальной плоскости, чтобы обеспечить направление провода по касательной к среднему диаметру наматываемой обмотки. Устройство просто по конструкции и удобно в работе.

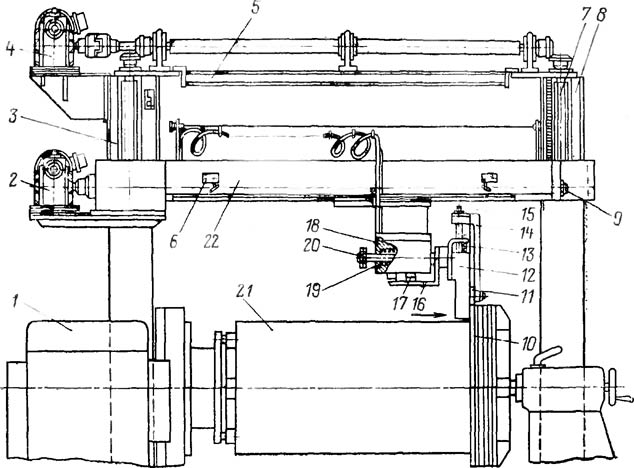

Устройство для осевой подпрессовки обмоток. Производственным объединением «Запорожтрансформатор» разработаны и внедрены в производство три гнпоисполнения устройств для подпрессовки винтовых обмоток на горизонтально-намоточных станках типа ТТ-23, обеспечивающих усилие подпрессовки 1650—6000 Н в процсссе намотки обмоток диаметром 400—2800 мм, длиной до 3200 мм [41]. Устройство для осевой подпрессовки (рис. 6-10) является самостоятельным узлом, который монтируется сзади станка. Оно состоит из двух стоек 3 и 8 с направляющими, верхней неподвижной траверсы 5, соединяющей эти стойки, подвижной (в радиальном направлении наматываемой обмотки) траверсы 22, прессующей головки 18, которая может перемещаться вдоль подвижной траверсы 22, приводов 4 подъема (опускания) траверсы и привода 2 перемещения прессующей головки 18.

Рис. 6-10. Устройство для осевой подпрессовки обмоток.

1 — намоточный станок; 2 — привод перемещения прессующей головки; 3 — стойка; 4—привод подъема (опускания) траверсы; 5 — неподвижная траверса; 6 — конечные выключатели; 7 — винт; 8 — стойка; 5 — винт перемещения прессующей головки; 10 — обмотка; 11 — ролик; 12 — опорная плита; 13 — пружина; 14 — кронштейн: 15 — винт; 16 — лыжа; 17 — конечные выключатели; 18 — прессующая головка; 19 — пружина; 20 — штанга; 21 — оправка; 22 — подвижная траверса.

Основным узлом устройства для подпрессовки является прессующая головка 18, опорная плита 12 которой постоянно, находясь в контакте с витком наматываемой обмотки 10, обеспечивает автоматическую подпрессовку его с заданным усилием. Усилие подпрессовки регулируется в зависимости от размеров провода. Авто матическая подпрессовка обеспечивается следующим образом: опорная плита 12 прессующей головки 18 все время прижимается к витку обмотки 10 пружинами 19, которые в процессе намотки сжимаются наматываемым витком обмотки. При достижении определенного сжатия пружины срабатывает конечный выключатель 17 и подается команда на включение электродвигателя привода 2, с помощью которого головка 18 начинает перемещаться вдоль обмотки, удаляясь от намотанных витков.

При этом перемещении опорная плита 12 под действием сжатых пружин продолжает давить на витки обмотки, но с уменьшающимся усилием. Выключение привода 2 произойдет, когда пружины 19 разожмутся до наибольшего заданного размера, а усилие упадет до минимально допустимого. При продолжении намотки и росте осевого размера обмотки пружины вновь будут сжиматься, увеличивая давление плиты на обмотку. Вновь при достижении наибольшего давления произойдет отключение привода 2 и т. д.

Благодаря этому поддерживается усилие подпрессовки в заданных пределах. Прессующая головка является поворотной и обеспечивает подпрессовку как левых, так и правых обмоток. Система электроавтоматики обеспечивает ручной и автоматический режимы управления механизмом подпрессовки.

Так как прессующая головка в процессе намотки обмотки остается неподвижной в направлении перемещения провода и при этом проводом преодолевается сила трения, возникающая между опорной плитой прессующей головки и поверхностью наматываемого провода, то, кроме осевой подпрессовки, осуществляется и радиальная опрессовка (затяжка) витков обмотки, в связи с чем при любой остановке станка не будет происходить ослабления намотанного витка и обмотки в целом.

Применение механизмов для осевой подпрессовки позволяет повысить производительность труда, облегчить труд рабочих-намотчиков и значительно улучшить качество наматываемых обмоток.

Конструкция устройства для подпрессовки непрерывных обмоток аналогична конструкции рассмотренного устройства для подпрессовки винтовых обмоток. Отличительной особенностью является то, что в процессе намотки подпрессовка осуществляется не непрерывно, а периодически только при намотке постоянных секций.

При этом, чтобы в процессе намотки один и тот же виток многократно не терся об опорную поверхность прессующей плиты, последняя по мере намотки перемещается (поднимается) в радиальном направлении за каждый оборот обмотки на толщину витка. При намотке перекладных секций подпрессовка не производится.

Фирма «Микафил» запатентовала устройство для осевой и радиальной подпрессовки слоевых обмоток в процессе их намотки.

Рис. 6-11. Устройство для фрезеровки проводов под пайку.

а — общий вид; б — провода после фрезеровки; в — кинематическая схема.

Устройство монтируется Непосредственно на горизонтально-намоточном станке и состоит из подпрессовывающей головки, перемещающейся в процессе намотки вдоль траверсы, установленной параллельно оси намоточного станка. Подпрессовка витков осуществляется с помощью роликов от пневмопривода. Продольная траверса закреплена на двух поворотных кронштейнах, которые с помощью пневмоцилиндра отводят траверсу в сторону при установке и снятии обмотки. Фирма предлагает конструкции устройств смонтированных на отдельной раме и устанавливаемых в непосредственной близости от намоточных станков.

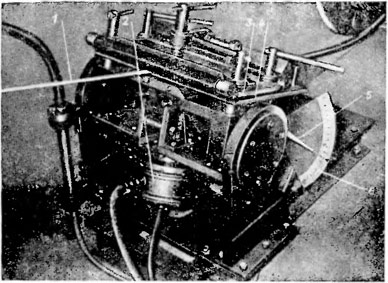

Устройство для фрезеровки проводов под пайку. В процессе изготовления обмоток мощных силовых трансформаторов приходится постоянно соединять прямоугольные провода пайкой. В настоящее время разделка концов проводов под пайку на всех трансформаторных заводах выполняется вручную, путем расклепывания с последующей обрезкой и зачисткой ножницами и напильником подготовляемых под пайку поверхностей — скосов. Эта операция малопроизводительна, трудоемка и не обеспечивает стабильного качества спаянных соединений. Производственным объединением «Запорожтрансформатор» разработано и внедрено в производство специальное устройство для фрезерования проводов под пайку (рис. 611,я), представляющее собой фрезерную головку, установленную на поворотном кронштейне в удобном для рабочего месте.

Фрезерная головка состоит из неподвижного корпуса 3 и перемещающейся вдоль него подвижной каретки 1, несущей фрезу 12 с приводом. При перемещении фрезы осуществляется фрезеровка концов двух проводов 2, закрепленных в поворотных зажимах 4. Вращение фрезы осуществляется от двигателя 6 через зубчатую передачу 7 и 8. Одновременно посредством шестерни 13, червячной пары 14 и винтовой пары 11 осуществляется продольное перемещение подвижной каретки 1. Провода в зависимости от их толщины могут устанавливаться относительно фрезы под требуемым углом. Для контроля правильности установки проводов служит проградуированная шкала, прикрепленная к корпусу 3. Для того чтобы исключить разброс стружки, образующейся в процессе фрезерования, предусмотрен защитный кожух 5, изготовленный из органического стекла. Кожух крепится шпильками 9. В нижней части кожуха имеется прямоугольное отверстие для удаления стружки, закрываемое заслонкой 10. За один проход фрезы выполняются скосы сразу на двух проводах (рис. 6-11,6).

Краткие технические данные устройства

Сечение проводов, которые можно фрезеровать, мм:

толщина.. 2,44—5,5

ширина .. 9,3—22

Предельные углы фрезерования.. 3—20*

Продольное перемещение фрезы, мм.. 80

Частота вращения фрезы, об/мин. 560

Скорость фрезерования, мм/мин.. 280

Номинальная мощность электродвигателя, кВт.. 0,4

Масса устройства, кг. 40

Станки для изолировки дисковых катушек и емкостных колец. Ручная изолировка емкостных колец и дисковых катушек в настоящее время заменена высокопроизводительной высококачественной станочной изолировкой на изолировочных станках различной конструкции. На рис. 5-7,а был показан станок, который состоит из наклонного стола, несущего три свободно вращающихся ролика 1, на котором устанавливается дисковая катушка (или емкостное кольцо) 6, намоточной головки 3, подающих роликов 5 и приводов вращения подающих роликов и намоточной головки. В зависимости от диаметра дисковой катушки или емкостного кольца два ролика 1 разворачиваются таким образом, чтобы пересечение их осей совпадало с центром дисковой катушки 6 (или емкостного кольца). Намоточная головка приводится во вращение двумя клиновыми ремнями 4, которые охватывают ее, проходя через систему отклоняющих роликов, один из которых является натяжным. На намоточной головке 3, имеющей прорезь для возможности установки и снятия дисковой катушки (или емкостного кольца), закрепляются три рулона кабельной бумаги 2. Эти рулоны немного подтормаживаются, чтобы обеспечить требуемое усилие натяжения бумаги для обеспечения плотной намотки бумажной ленты. Подающие ролики 5 имеют угловую регулировку аналогично роликам 1. Для создания нужного сцепления подающих роликов с катушкой последняя прижимается к ним верхними нажимными шайбами 7 с помощью пневматических цилиндров. Для компенсации разности линейных скоростей по наружному и внутреннему диаметрам катушки подающие ролики сделаны коническими и повернуты таким образом, чтобы их образующие были параллельны плоскости наклонного стола. Верхние нажимные ролики набираются требуемой длины из отдельных колец, обработанных по наружному диаметру по сфере и свободно вращающихся на осях. Привод вращения подающих роликов является реверсивным.

Рис. 6-12. Установка для настройки справок.

При наличии на дисковой катушке или емкостном кольце отводов часть катушки не может быть заизолирована на станке. Доизолировка производится на отдельном рабочем месте вручную.

Технические данные

Размеры изолируемой катушки, мм:

диаметр. 1200—250G

радиальный размер. 60—250

Частота вращения намоточной головки, об/мин . 125

Число бобин, ШТ. 3

Ширина кабельной бумаги, мм.. 25

Шаг намотки, мм.. 12,5

Мощность двигателей приводов головки и падающих роликов, кВт 1 ,0

Установка для настройки оправок (шаблонов). Установка (рис. 6-12) предназначается для настройки универсальных разжимных оправок (см. § 6-2) на заданный диаметр, длину и число полей. В комплект установки, кроме станка, входит передвижная тележка-стеллаж /, на которую кладется комплект сменных элементов оправки. Передняя и задняя бабки 2 и 3 жестко закреплены на раме 4. Оправка устанавливается и закрепляется в центрах 5 и 6. Шестигранник центрального вала оправки входит в шестигранное отверстие шпинделя 8.

Устройство шпиндельного узла позволяет вращать только центральный вал оправки при неподвижной оправке. В корпусе задней бабки имеется выдвижная консоль 10 с пинолыо 11, позволяющей устанавливать оправки различной длины. Пиноль 11 выдвигается относительно консоли 10 вручную маховичком 12, а стопорится маховичком 13. Перемещение консоли 10 осуществляется электроприводом.

Для настройки по диаметру оправка стопорится относительно корпуса передней бабки 2, после чего включается привод передней бабки, вращающий планетарные механизмы оправки. Продольные планки удаляются или приближаются к центру оправки, изменяя диаметр ее. Разжим оправки прекращается при нажатии продольной планкой 15 на конечный выключатель 16, установленный на измерителе 14. При настройке на длину необходимо снять продольные планки и вывернуть стопорные болты 7. Захватами 9 закрепить оправку к шпинделю и пиноли 11. Перемещением консоли 10 удлинить или укоротить до заданного размера центральный телескопический вал. Ввернуть болты 7 и установить комплект планок 15 соответствующей длины. Для настройки на требуемое число полей необходимо снять все планки 15. Добавить или снять нужное число лучей. Равномерно по окружности при помощи рисок и шаблонов расположить все лучи и тщательно закрепить их болтами. Проверить по шаблону одинаковое выдвижение всех пинолей относительно центра оправки. Установить и закрепить все продольные планки. В процессе этой настройки вращается вся оправка (в толчковом режиме).

Установка обслуживается двумя рабочими.

На Московском электрозаводе им. Куйбышева шаблоны собираются из отдельных деталей на специальной установке, обеспечивающей быструю и точную настройку.

Благодаря вышеописанным установкам оправки поступают на намоточные станки полностью настроенными, что повышает использование намоточных станков.

Каретки для барабанов с обмоточным проводом. Обмоточные провода круглого или прямоугольного сечения устанавливают в специальные каретки. В настоящее время в производстве используется для этой цели большое разнообразие кареток, на которых может быть установлено различное число барабанов с обмоточным проводом (от 1 до 150) или бухт.

На рис. 6-13,а показана одна из конструкций каретки для установки семи барабанов 1 с проводом прямоугольного сечения. Сварная рама 2 перемещается по рельсам на четырех колесах 3, два из которых приводятся в движение приводом 4. В отверстия барабанов вставляются оси, на которых барабаны могут свободно вращаться. Для того чтобы стойка не могла смещаться по направлению движения провода, к ее раме приварены упоры 18, находящиеся в постоянном контакте со швеллером, закрепленным в полу параллельно рельсам, по которым перемещается стойка. Каретка оснащена тормозным приспособлением (узлы I и II). Первый пружинный зажим (узел II) может перемещаться по раме, второй — роликовый распределительный (узел I) — закреплен стационарно.

На рис. 6-13,6 показана каретка для провода круглого сечения диаметром до 3 мм, рассчитанная на две бухты. Сварная рама 1 установлена на четырех колесах и может передвигаться параллельно оси шаблона, на котором производится намотка обмотки. Бухты провода кладутся прямо на пол или вращающуюся подставку под сферические направляющие втулки 2, которые имеют возможность поворачиваться в своих гнездах. Провод, пропущенный через сферическую втулку, наматывается один или несколько раз в виде восьмерки на верхний и нижний ролики 3. Регулируемый тормоз 4 притормаживает нижний ролик. Изменяя число петель на роликах и силу торможения нижних роликов, можно получить требуемое натяжение провода.

Рис. 6-13. Стойки для обмоточного провода.

а — стойка для прямоугольного провода с натяжным устройством (1 — барабан с проводом; 2 — станина; 3 — колесо; 4 — привод передвижения; 5 — пневмоцилиндр; б — кран пневматический; 7 — гайка; в — ролики; 9 — пружина; 10 — планки; 11 — разделительные пальцы; 12 — рычаг угловой; 13 — шток; 14 — планка нажимная; 15 — планка верхняя; 16 — ролики; 17 — шток цилиндра; 18 — упор); б —стойка для круглого провода (1 — рама; 2 — сферические втулки; 3 — ролик с канавками; 4 — тормоз; 5 — колесо; 6 — кронштейн с втулкой).

Каретки для барабанов с транспонированными проводами принципиально мало отличаются от вышеописанной конструкции стойки. Особенностью этих кареток является то, что они более массивны, имеют систему горизонтальных и вертикальных роликов для направлений проводов, на них обычно не закрепляют тормозные устройства для создания натяжения проводов, так как плотность намотки обмоток обеспечивается механизмами осевой подпрессовки. Сейчас используются в производстве каретки, на которые можно устанавливать до 20 барабанов с транспонированными проводами. Есть и комбинированные каретки, предназначенные для барабанов с обычными или транспонированными проводами.