7-3. СУШКА, ПРОПИТКА И ЗАПЕКАНИЕ ОБМОТОК

Технологические процессы сушки существенно влияют на качество, "надежность и долговечность обмоток, так как содержание нескольких процентов влаги, в бумажной изоляции резко снижает электрическую прочность и значительно сокращает срок ее службы; кроме того, наличие влаги в изоляции способствует разбуханию и размягчению бумаги и картона. Обмотки с увлажненной изоляцией, будучи стянуты и опрессованы с большим усилием, после удаления из НИХ влаги процессе сушки значительно уменьшаются в размерах, в основном в осевом направлении. Несмотря на то, что активные части (в том числе обмотки всех масляных трансформаторов) во время сборки проходят длительную вакуумную суш-

ку, сушка обмоток необходима для придания стабильного осевого размера.

Сушка основана на использовании явлений влагопроводности и диффузии пара с нагретой поверхности изоляции.

Процесс сушки включает нагрев изоляции конвекцией и излучением, парообразование и диффузию паров влаги с поверхности изоляции в окружающее пространство, а также перемещение влаги из внутренних слоев изоляции наружу, Внутри изоляции влага перемещается в основном в виде пара из мест с большим содержанием влаги в места с меньшим ее содержанием (влагопроводность) и из мест с более высокой температурой в места с низшей температурой (теплопроводность). Поэтому для ускорения перемещения влаги на поверхность материалов необходимо обеспечить быстрый и хороший прогрев всей обмотки. Для ускорения сушки применяется максимально допустимая для изоляции трансформатора температура 100— 110°С. В процессе сушки влага, содержащаяся" в материале, перемещается из его толщи к поверхности и затем с поверхности в окружающую среду. Переход влаги с поверхности материала в окружающую среду обусловлен разностью давлений пара непосредственно на поверхности материала и в окружающей среде: чем ниже давление паров в окружающей среде по сравнению с давлением на поверхности, тем интенсивнее будет происходить удаление влаги с поверхности материала. .Вакуум служит для снижения температуры парообразования и удаления водяных паров из шкафов для поддержания на низком уровне относительной влажности воздуха в сушильном шкафу. Следовательно, для ускорения сушки необходимо снижать давление паров в сушильном шкафу — сушить под вакуумом и повышать давление на поверхности материала нагревом.

Обмотки на напряжение до 35 кВ включительно могут проходить сушку без вакуума в сушильных камерах с различным типом обогрева (паровым, электрокалориферным или аэродинамическим). Камеры должны быть оборудованы вытяжной вентиляцией для удаления паров влаги. Температура в камере не должна превышать 105—110°С. Время сушки устанавливается по наибольшей обмотке в данной партии и в зависимости от температуры в камере. Сушка обмоток на напряжение

свыше 35 кВ производится в вакуум-сушильных шкафах горизонтального или вертикального типа. Вакуум, создаваемый в шкафу, способствует улучшению процесса и сокращает время сушки. После прогрева обмотки вакуум, который создает разность давлений между внутренними и наружными слоями изоляции, способствует выходу влаги на поверхность. Кроме того, наличие вакуума понижает температуру парообразования, т. е. переход влаги в газообразное состояние Это позволяет

значительно сократить время сушки и, главное, при

сравнительно невысокой температуре лучше высушить изоляцию (до десятых долей процента влажности). Чем меньше остаточное давление в шкафу, тем лучше показатели сушки.

Паровоздушная среда, образующаяся в вакуум-сушильном шкафу, откачивается вакуумными насосами. На пути от шкафа к вакуумному насосу обязательно должна быть установлена конденсационная колонка, где проходящие пары влаги конденсируются и стекают в виде конденсата (воды). Колонка защищает вакуумные насосы от попадания в них воды и позволяет учитывать влагу, вышедшую из обмотки.

Существует несколько режимов вакуумной сушки

в зависимости от размеров и массы обмоток, класса напряжения и материала изоляции, конструкции и назначения обмоток и т. п.

Каждый режим сушки делится на два основных этапа: 1 прогрев обмотки, когда обмотка нагревается до необходимой температуры и создаются условия, благоприятные для выхода влаги; 2) собственно сушка, когда из обмоток удаляется большая часть влаги.

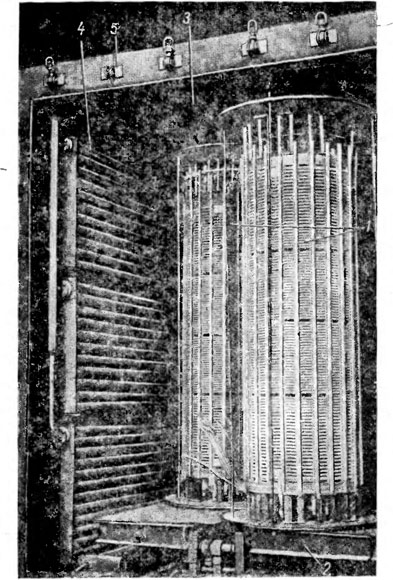

Обмотки в вакуум сушильный шкаф загружают либо тележкой (в шкаф горизонтального типа), на которую ставят по возможности однотипные обмотки, как показано на рис. 7-4, либо опускают с помощью мостового крана в вертикальный шкаф. Крышку шкафа герметически закрывают. Объем шкафа соединен с атмосферой посредством вентиля для снятия вакуума. Включают паровой обогрев и начинают прогрев обмоток. Для равномерного нагрева обмотки ставят не ближе 300 мм от нагревателей. Температуру в шкафу поднимают до 110°С и в зависимости от данных загруженных обмоток прогрев проводят 3—5 ч.

Рис. 7-4. Сушка обмоток в горизонтальном шкафу 1 — обмотка; 2 — тележка; 3 — горизонтальный вакуум-сушильный Шкаф; 4 — радиаторы парового обогрева; 5 пневмоприжимы для уплотнения откидной двери шкафа.

Вакуум создают ступенями по 2—2,5 кПа (15— 20 мм рт. ст.) в течение часа. При наличии в обмотках бумажно бакелитовых цилиндров вакуум создают более плавно во избежание расслаивания цилиндров.

Остаточное давление в шкафу- понижают до минимально возможного, например 0Т5—2 кПа (5— 15 мм рт. ст.). При этом из обмоток начинает удаляться влага. Каждый час в журнале фиксируют давление пара в сети, температуру и остаточное давление в шкафу, а также количество конденсата, выделившегося в течение 1 ч. Продолжительность сушки зависит от состояния и данных обмоток, режима работы шкафа и составляет обычно 12—30 ч.

Сушку прекращают в случае прекращения выделения влаги в течение 3 ч.

По окончании сушки выключают паровой обогрев, останавливают вакуумный насос и открывают вентиль снятия вакуума, после чего открывают дверь (или крышку) шкафа, выкатывают тележку обмоток, подтягивают гайки на стяжных шпильках. Разгружают тележку и передают обмотки на дальнейшую обработку, отделку, прессовку, пропитку, запекание. До последнего времени еще не на всех заводах обмотки прессуют с помощью гидравлических прессов и сушат под давлением. Поэтому высушенные обмотки вследствие большой усадки изоляции приходится дополнительно отделывать, как было описано выше.

Предварительная сушка (первая термовакуумная обработка) вызывает усадку изоляции вследствие удаления влаги и сжимаемости изоляции после сушки. Способ сушки оказывает значительное влияние на усадку и сжимаемость обмотки. Установлено, что при сушке под давлением усадка изоляции обмотки составляет до 10% общей толщины изоляции; при сушке без давления усадка уменьшается до 4-6%. Сжимаемость обмоток, высушенных под давлением, уменьшается почти вдвое по сравнению с высушенными без давления. Для стабилизации осевых размеров обмотки в процессе сушки необходимо непрерывно поддерживать давление. По мере удаления влаги пустоты, имеющиеся между волокнами, уменьшаются, электроизоляционный картон уплотняется и его механические характеристики улучшаются. По этой причине обмотки подвергают комбинированной обработке прессовке и сушке по давлением.

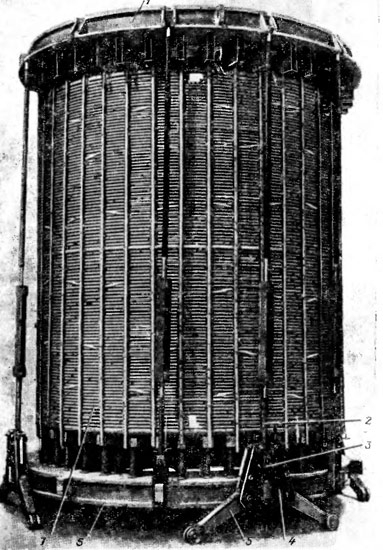

Рис. 7-5. Устройство для прессовки обмоток (конструкции ВИТ).

1 — верхнее прессующее кольцо; 2 — тяги; 3 — крепление тяги; 4 — сегменты; 5 — стойки; 6 — нижнее прессующее кольцо; 7 — обмотка.

Давление на обмотку в процессе сушки Создают либо пружинами, устанавливаемыми между двумя верхними прессующими плитами во время стяжки (см. рис. 7-1,а, поз. 10), либо с помощью специальных приспособлений (рис. 7-5).

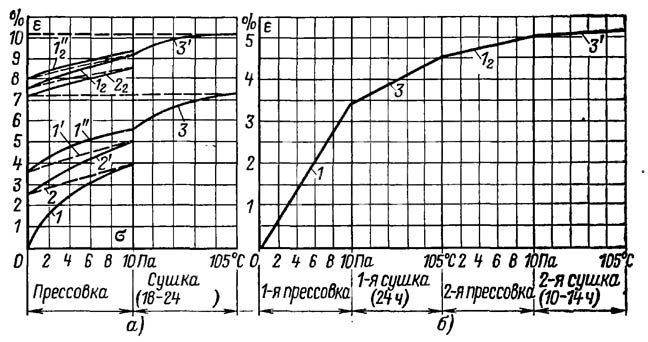

При повторной прессовке и сушке обмоток происходит дальнейшая усадка изоляции обмотки (рис. 7-6). И несмотря на небольшие изменения размерных характеристик (усадка составляет 2—2,5%), рекомендуется все же проводить два цикла технологической обработки обмоток, так как повторная сушка уменьшает упругие свойства электроизоляционного картона, стабилизирует свойства изоляции, вследствие чего замедляется процесс набухания, «роста» обмоток после их распрессовки (снятия с них прессующих плит).

Рис. 7-6. Изменение осевых размеров обмотки в процессе ее технологической обработки (прессовке и сушке).

а — с прокладками из картона марки Б; прессовка цикличная; б —с прокладкам и из предварительно уплотненного картона марки Б; 1, 2, V, 2, 1" — кривые сжатия и разгрузки обмоток при первом цикле прессовки; h. 22, /*, 1"3 — то же при втором цикле прессовки; 3, 3 — усадка при первой и второй вакуумной сушке.

Когда осевой размер обмотки при заданном давлении не соответствует указанному в чертеже, обмотку снимают с пресса, выясняют причину несоответствия, уменьшают (или увеличивают) размеры нескольких каналов и повторно опрессовывают тем же усилием. При этом обмотка должна иметь номинальный осевой размер, указанный в чертеже.

Обмотки, изготовленные по такой технологии, не I дают ощутимого увеличения осевого размера после их распрессовки и незначительно уменьшают свой осевой размер после сушки активной части трансформатора.

На трансформаторных заводах существует несколько технологических процессов обработки обмоток. В каждом отдельном случае для обмотки указывается конкретно технология ее обработки. Обмотки, подвергающиеся пропитке, должны пройти следующие операции: стяжка, отделка, прессовка, сушка, повторная отделка, пропитка, запекание.

В связи с тем, что пропитка лаком и запекание обмоток приводят к снижению их электрической прочности, расходу дополнительных материалов, увеличению и удлинению производственного цикла, принят в основном вариант технологии изготовления обмоток силовых масляных трансформаторов без пропитки лаком.

Технология пропитки и запекания обмоток рассмотрена в 2.

Пропитку и запекание обмоток применяют в весьма ограниченном объеме для специальных целей, например для обмоток, идущих в качестве запасных частей.

Сушка, пропитка и запекание обмоток должны производиться в хорошо вентилируемом помещении, оборудованном приточно-вытяжной вентиляцией.

Намотку некоторых обмоток трансформаторов IV— VIII габаритов производят все еще на металлических шаблонах с деревянными рейками. Технологическая оснастка в виде шаблонов, деревянных реек и стяжных плит со шпильками не должна попадать на участок сборки трансформаторов, куда доставляют комплекты обмоток после окончания их изготовления. Кроме того, наличие внутри обмотки оснастки затрудняет контроль ее внутренней части, из-за чего при сборке могут возникнуть дополнительные работы с обмоткой. Поэтому после сушки и опрессовки обмотки производят демонтаж оснастки. Снимают верхнюю прессующую плиту с подставками и с помощью крана и клещей удаляют все деревянные планки и шаблон, после чего обмотку снова стягивают. Иногда удаление шаблона производят через отверстие в верхней плите, не снимая ее.

Для осмотра внутренней поверхности обмотку, стянутую в плитах, ставят на специально оборудованное место, как показано на рис. 7-1,в. Механизм подъема стола позволяет производить осмотр обмотки по всей высоте, находясь внутри ее. Обмотку можно вращать вокруг вертикальной оси, что облегчает обзор ее.

Осмотр производят с помощью переносной лампы. При этом проверяют расположение переходов, устраняют повреждения изоляции проводов, подтягивают бандажи и устраняют другие дефекты, обнаруженные в обмотке. После проверки и оформления карты пооперационного обмера на обмотку надевают защитный чехол и отправляют на сборку.