Методы и средства контроля технического состояния оборудования и систем АЭС

Под контролем (техническим контролем) понимается проверка соответствия объекта установленным техническим требованиям. Каждое техническое состояние объекта характеризуется совокупностью значений параметров, описывающих состояние объекта, и качественных признаков, для которых не применяются количественные оценки. Номенклатура этих параметров и признаков, а также пределы допустимых их изменений устанавливают в НД на каждый конкретный объект. Таким образом, контроль технического состояния представляет собой контроль всего оборудования и всех систем АЭС для получения информации о фактическом значении параметров, характеризующих техническое состояние АЭС, сопоставление ее с заранее установленными требованиями в эксплуатационной и ремонтной документации и определение вида технического состояния.

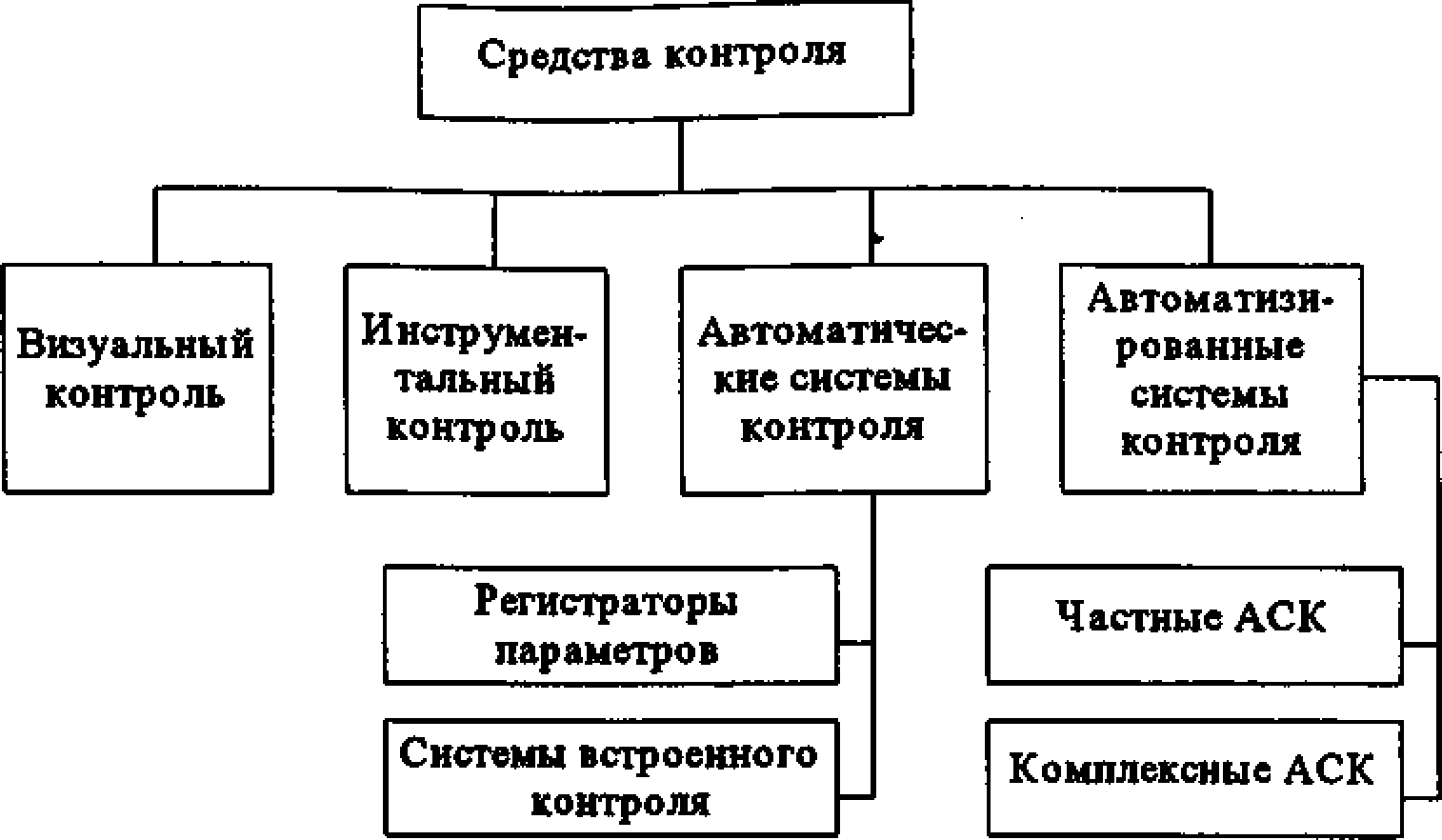

Рис. 19.2. Классификация средств контроля состояния оборудования и систем АЭС

Переход оборудования и систем АЭС из одного состояния в другое может осуществляться двумя путями: во-первых, скачкообразно вследствие повреждения или отказа (внезапный отказ) или, во- вторых, постепенно вследствие износа и старения (постепенный, параметрический отказ).

Внезапный отказ, обусловленный повреждением или усталостным разрушением элемента конструкции, обычно легко выявляется при визуальном контроле. Значительно сложнее бывает выявить параметрический отказ. В этом случае, если отсутствуют индикаторы отказа, приходится осуществлять проверку работоспособности оборудования или системы, в процессе которой выявляется предотказовое состояние или сам отказ, если таковой имеет место. Правильно и своевременно организованный контроль снижает вероятность появления отказов.

Каждый из указанных выше видов отказа требует своих методов и средств контроля. Ввиду этого составными элементами контроля являются:

измерение контролируемых параметров объекта и сравнение их значений с допустимыми;

исследование физического состояния и последствий износа, старения, коррозии, усталостных процессов;

анализ полученной информации с целью распознавания вида технического состояния, определения места повреждения или отказа с требуемой детализацией;

оценка степени утраты работоспособности объекта.

Для этих целей используются соответствующие средства контроля, классификация которых приведена на рис. 19.2.

Совокупность средств контроля, персонала, взаимодействующего с объектом контроля по установленным в документации правилам и действующей НД (ГОСТов, инструкций, положений, технологических указаний и т.д.) называют системой контроля.

Изменение технического состояния объектов в процессе эксплуатации обусловлено воздействием различных эксплуатационных факторов, которые в свою очередь обусловливают протекание физикохимических процессов в элементах конструкции АЭС и ее функциональных системах. Обилие разновидностей этих процессов, скорости их протекания и степени утраты работоспособности объектом вынуждает на практике применять почти все известные науке методы и средства контроля технического состояния АЭС.

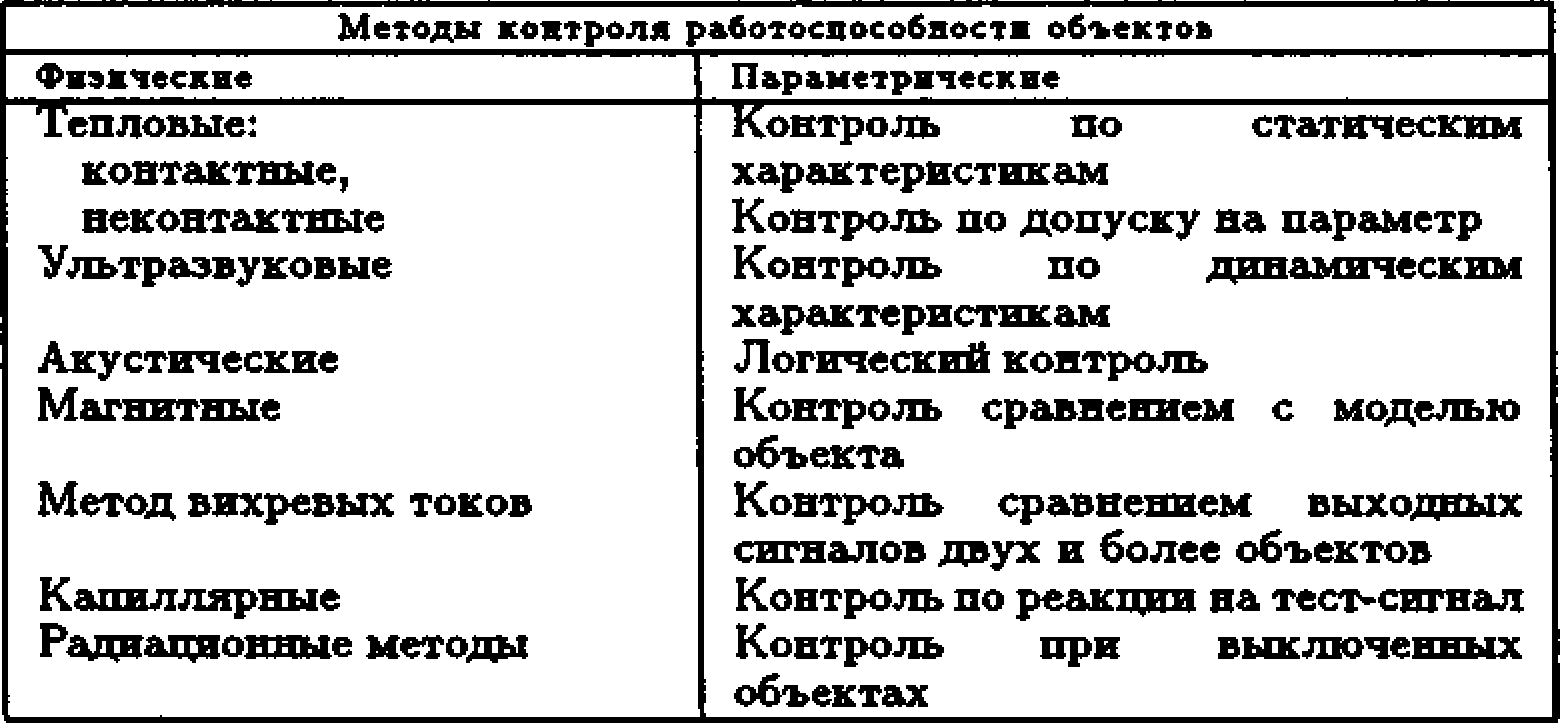

Все методы контроля технического состояния оборудования и систем можно разделить на две группы: физические и параметрические (табл. 19.1). Физические методы контроля основаны на исследовании физического состояния. Параметрические методы базируются на контроле основных выходных и входных параметров, а также внутренних параметров, характеризующих правильное или неправильное функционирование объекта.

Среди методов неразрушающего контроля известны: визуальный, магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, акустический, проникающими веществами, например, капиллярный и течеискания. Чаще других методов при ТО используют акустические, магнитные, оптические, вихретоковые, радиационные, проникающими веществами.

Таблица 19.1

Визуальный метод контроля технического состояния объектов является наиболее простым и доступным. Он позволяет выявить неисправности, которые могут быть обнаружены невооруженным глазом (трещины, повреждения элементов конструкций, нарушение контровки или ослабления крепления агрегатов, узлов, деталей, течь теплоносителя или специальных жидкостей и т.д.). Визуальному контролю могут подвергаться лишь детали, узлы и агрегаты функциональных систем, исправность которых, состояние монтажа, работоспособность и правильность функционирования могут быть определены без применения каких-либо инструментальных средств. Однако с усложнением функциональных систем и оборудования все большее внимание уделяется объективным методам контроля с применением специального оборудования, полуавтоматических и автоматических средств. Номенклатура методов и средств контроля объектов предусматривается эксплуатационной документацией.

Инструментальные методы базируются на применении при контроле различных приспособлений, устройств, стендов, контрольно-измерительной аппаратуры. При этом наряду с широко известными в технике инструментами и приборами (манометры, термометры, тензометры) широко применяют и более сложные приборы и аппарат туру, основанную на использовании физических методов и дающую возможность обнаружить скрытые от невооруженного глаза повреждения.

Ультразвуковой метод контроля основан на свойстве ультразвуковых колебаний распространяться в виде направленных пучков или лучей и почти полностью отражаться от границы раздела двух сред, резко отличающихся значением акустического сопротивления. С этой целью применяются специальные дефектоскопы. Дефектоскоп настраивают по эталонной детали с известным дефектом.

Метод вихревых токов применяется для выявления в механических деталях трещин, раковин и других повреждений. Процесс контроля осуществляется следующим образом. На контролируемую деталь накладывают соответствующий датчик, имеющий электромагнитную катушку, питаемую током высокой частоты. При пропускании тока под катушкой в определенном объеме металла возбуждаются вихревые токи. Поскольку между индуктивным и активным сопротивлением обмотки катушки, а также между возбуждающими токами существует определенная зависимость, она и фиксируется приборами. Для вихретокового контроля обычно применяют дефектоскопы со специальными искательными головками,

Метод магнитной дефектоскопии основан на свойстве магнитных силовых линий деформироваться при прохождении в местах изменения магнитной проницаемости материала. В монолитных участках металла, обладающих постоянной магнитной проницаемостью, магнитные силовые линии проходят без деформации. В тех местах, где имеются повреждения, например, трещины, инородные включения, непровары, магнитная проницаемость понижена. Это вызывает деформацию магнитных силовых линий. При этом часть из них даже выходит за пределы детали, образуя над областью повреждения неоднородное поле. Этой неоднородностью поля и фиксируется повреждение. Магнитное поле рассеяния обнаруживается с помощью ферромагнитного порошка в виде суспензии. Данный метод применим для контроля деталей, изготовленных только из ферромагнитных материалов. Метод позволяет обнаруживать поверхностные повреждения, трещины шириной более 0,001 мм, а также поверхностные дефекты на глубине до 1 мм.

Метод проникающих красок основан на свойстве некоторых красителей хорошо смачивать металлы и проникать в мельчайшие трещины, раковины и другие поверхностные дефекты. Метод применим для контроля деталей, изготовленных из любых материалов. Он позволяет выявить поверхностные трещины непосредственно на конструкции.

Рентгеновский метод позволяет выявлять поверхностные трещины, ориентированные вдоль направления луча, раковины рыхлости, неметаллические и шлаковые включения и другие дефекты. В этом методе для индикации внутренних повреждений в материалах конструкций, их местонахождения, форм и размеров используется рентгеновское излучение, которым просвечивается объект. Рентгеновская аппаратура дает возможность выявить повреждения тремя способами: фотографическим, визуальным и ионизационным.

Метод гамма-дефектоскопии основан на эффекте ослабления излучения, проходящего через бездефектные участки просвечиваемого объекта и участки, где имеются какие-либо дефекты: трещины, раковины, поры, включения, и при наличии указанных дефектов изображение имеет теневые участки, характерные для соответствующего дефекта. В случае использования радиографического метода изображение может быть зафиксировано на радиографической пленке, чувствительной к ионизирующему излучению или к излучению усиливающих экранов, находящихся с ней в контакте. Для гамма- дефектоскопии в качестве средств испытания используют излучение радиоактивных нуклидов.

Измерение температуры. Из многочисленных методов термометрии в ЯЭУ наибольшее применение при непрерывных измерениях получили термоэлектрический и метод электрического сопротивления. Перспективными можно считать ультразвуковой и термошумовой методы. При дискретных измерениях используются также ядерно-радиационные и плавкие индикаторы. Термоэлектрические преобразователи (ТЭП), или термопары, - основные приборы, используемые для температурных измерений. Достоинства ТЭП: хорошая точность измерений, малые размеры чувствительного элемента, простота первичного и вторичного измерительного устройства, малое влияние реакторного излучения на номинальную статистическую характеристику. При температуре до 900 С применяют в основном кабельные ТЭП в оболочках из коррозионно-стойких сталей и сплавов с изоляцией из оксида магния, с электродами из хромель-алюмеля. При измерениях более высоких температур обычно применяют вольфрам-рениевые ТЭП с изоляцией из окиси бериллия и с оболочками из молибдена, тантала или вольфрам- рениевых сплавов с различными защитными покрытиями.

Термопреобразователи сопротивления (ТПС) применяют при вне- зонных измерениях температуры, когда хотят добиться высокой точности измерений. ТПС изготавливают обычно из платины в виде бифилярных проволочных спиралей. Для ТПС характерны большие по сравнению с ТЭП размеры чувствительных элементов, более существенное влияние внутреннего тепловыделения. Поэтому ТПС применяют, как правило, для контроля теплоносителя вне активной зоны (в корпусах реакторов и на трубопроводах ). Погрешности измерения температуры складываются из погрешности термокомплекта (погрешностей преобразования температуры, погрешностей, вносимых линиями связи и вторичными приборами) и методической погрешности. Погрешность термокомплекта характеризует отличие температуры чувствительного элемента от показаний прибора. Методическая погрешность определяется отличием истинной температуры в точке контроля от температуры чувствительного элемента, а также от искажения температурного поля объекта, вносимого термометрическим устройством. Методические погрешности могут быть значительными, поэтому необходим их анализ, заключающийся обычно в исследовании температурных полей системы "чувствительный элемент - объект контроля". Система штатного температурного контроля ЯЭУ с ВВЭР обеспечивает измерение температуры: теплоносителя на входе в реактор и выходе из него (по замерам в трубопроводах циркуляционных петель), на выходе из топливных кассет (на большей части или на всех кассетах), различных конструкционных элементах ЯЭУ, таких, как поверхности чехлов приводов СУЗ, поверхности корпуса и фланцев реактора, каналов ионизационных камер, элементов трубной системы и корпуса парогенератора и др. Система температурного контроля ЯЭУ с РБМК обеспечивает измерение температуры теплоносителя на входе в реактор, на выходе каналов СУЗ и каналов охлаждения отражателя, температуры поверхности твэлов, графитовой кладки, металлоконструкций, защитных плит, водяной защиты, бетона, кожуха и т.д.

Измерение расхода теплоносителя.

Среди методов измерения расхода, применяемых в ЯЭУ, можно выделить методы, реализуемые в расходомерах переменного и постоянного перепада давления, в тахометрических и электромагнитных расходомерах. К перспективным можно отнести термометрический, корреляционный и ультразвуковой методы измерения расхода. Метод измерения расхода теплоносителя выбирается на основании анализа условий работы расходомерного устройства с учетом специфических требований, к которым относятся: повышенная точность измерения (погрешность 1-2%), широкий диапазон изменения расхода (1:10), минимальные потери давления, высокая безотказность и продолжительность ресурса работы, простота конструкции, удобство обслуживания, малое время замены.

К расходомерам переменного перепада давления относятся измерительные диафрагмы и сопла, трубки Вентури, трубки Пито. Диафрагмы и сопла применяются в штатных системах контроля расхода на всех АЭС для контроля расхода воды, пара, газа по петлям, по коллекторам и т.д. Достоинства расходомеров переменного перепада давления: простота конструкций, значительный ресурс работы, универсальность применения без ограничения сред и размеров трубопроводов, удобство массового производства, возможность применения с достаточной точностью без предварительной тарировки. Недостатки: квадратичная зависимость между расходом и перепадом давления, а, следовательно, неравномерность шкалы и ограниченность диапазона измерений (1:3); инерционность измерения, связанная с длиной импульсных трубок, необходимость большого прямолинейного участка перед расходомером для выравнивания поля скоростей, существенные потери в дросселирующем устройстве.

Расходомеры постоянного перепада давления подразделяются на ротаметры и поплавковые расходомеры. Их достоинства - простота устройства, достаточно равномерная шкала, значительный диапазон измерения; недостатки - большой ход поплавка при больших диапазонах расхода, влияние на показания пульсаций расхода, зависимость характеристики от вязкости среды.

Тахометрические расходомеры основаны на измерении окружной скорости вращения тела, увлекаемого во вращательное движение потоком теплоносителя. В ЯЭУ применяются турбинные и шариковые расходомеры.

Турбинные расходомеры характеризуются высокой точностью, широким диапазоном измерения, малой инерционностью. Их главные недостатки - ограниченный ресурс работы из-за наличия подвижного элемента в потоке теплоносителя и зависимость показаний от параметров и теплофизических свойств среды.

Принцип действия шарикового расходомера основан на измерении скорости закрученного потока по частоте вращения шара, помещенного в поток. Достоинства шарикового расходомера - удовлетворительный ресурс работы (около 25 000 ч), отсутствие импульсных трубок, широкий диапазон измерения, малая инерционность, простота и компактность конструкции, пропорциональность выходного сигнала расходу теплоносителя. К основным недостаткам так же, как у турбинных расходомеров, относится наличие подвижного элемента и зависимость показаний от теплофизических свойств теплоносителя.

Электромагнитные расходомеры применяются для контроля расхода электропроводных сред и жидких металлов. Принцип их работы основан на использовании электрических явлений, возникающих при движении токопроводящей среды в неподвижном магнитном поле. К достоинствам электромагнитных расходомеров можно отнести широкий диапазон измерения, малую инерционность, отсутствие потерь давления, слабую зависимость от вязкости и плотности среды. Трудности использования электромагнитных расходомеров для жидких металлов связаны с подбором материалов для электродов и трубы, а также зависимость показаний от помех и от отложений на электроде.

Системы контроля расхода теплоносителя наиболее развиты в канальных реакторах. Эта система обеспечивает измерение и регистрацию расхода воды во всех каналах активной зоны, сигнализацию отклонений расходов воды от номинальных, определение суммарных расходов. Система позволяет измерять расходы как с помощью вычислительного комплекса, так и без него по показывающим приборам. Значения расходов сравниваются с уставками, которые задаются в зависимости от характеристик каналов и их расположения в реакторе и могут меняться при изменении режима работы энергоблока. При обнаружении выхода за пределы уставок расхода воды вычислительный комплекс выдает информацию оператору о появлении отклонения в каналах с топливом, а также при снижении расхода воды в канале СУЗ ниже допустимого.

Измерение уровня жидкости.

В различных процессах применяются разнообразные методы контроля уровня жидкости. В специфических реакторных условиях многие из них неприемлемы. Так, электрические, ультразвуковые, радиоволновые методы нельзя применять из-за влияния на работу аппаратуры ионизирующего излучения. В ЯЭУ обычно используются манометрический и теплопроводный методы, реже - кондуктометрический и потенциометрический методы измерения уровня жидкости. Для реакторных условий наиболее существенное значение имеют простота конструкции уровнемера, высокая точность измерений, малая инерционность, возможность контроля уровня кипящих и неспокойных жидкостей, находящихся при высоких температуре и давлении.

В основе манометрических уровнемеров лежит измерение разности гидростатических столбов жидкости. Они применяются во многих элементах циркуляционного контура ядерной энергетической установки со сравнительно малой интенсивностью излучения и поэтому не имеют существенных отличий от устройств общепромышленного назначения. В частности, манометрические уровнемеры применяются при измерениях уровня пароводной смеси в барабанах-сепараторах АЭС. Следует отметить, что контроль этого параметра является весьма ответственным по условиям обеспечения безопасности и надежности циркуляционного контура и турбины.

Принцип действия теплопроводных уровнемеров основан на различии теплопроводностей жидкости и газа (пара). В реакторах в качестве чувствительных элементов уровнемеров используются ТЭП, в том числе кабельные, стойкие к воздействию ионизирующего излучения. Контроль за уровнем жидкости осуществляется как в самих реакторах, так и в отдельных элементах ЯЭУ: барабанах-сепараторах, парогенераторах, баках биологической защиты, компенсаторах объема, емкостях систем безопасности, в различных станционных баках и прочих емкостях. Если уровнемер жидкости является частью системы аварийной защиты реактора, то к нему предъявляют особенно жесткие требования: прибор должен обладать очень высокой надежностью. Поэтому канал аварийной сигнализации и защиты по уровню строится на мажоритарном принципе контроля.