Защитные системы должны выполнять функции по обеспечению безопасности при любых учитываемых исходных событиях и при не зависимых от исходного события отказах. В комплексе защитных СВ обязательно предусматривается система аварийного отвода тепла от ЯР, состоящая из нескольких независимых каналов и обеспечивающая требуемую эффективность при не зависимом от исходного события отказе любого одного канала этой системы. Допускается использование систем (каналов) охлаждения, предназначенных для нормальной эксплуатации, в качестве систем (каналов) аварийного отвода тепла от ЯР, если они удовлетворяют требованиям, предъявляемым к системам безопасности.

В проекте ЭБ должны быть предусмотрены меры, предотвращающие выход ЯР в критическое состояние при включении системы аварийного отвода тепла от ЯР.

Срабатывание защитных систем безопасности не должно приводить к повреждению оборудования систем нормальной эксплуатации. В проекте ЭБ должно быть обосновано допустимое за срок службы АЭС число срабатываний защитных систем безопасности (в том числе и ложных срабатываний) с точки зрения воздействия на ресурс оборудования.

Система аварийного охлаждения активной зоны энергоблока с ВВЭР-1000. Активная часть САОЗ. Эта система предназначена для расхолаживания активной зоны реактора при разгерметизации первого контура, а также для расхолаживания и отвода остаточных тепловыделений активной зоны во время плановой или аварийной "холодной" остановки (при температуре первого контура менее 393 К).

К системе предъявляются следующие требования:

расход охлаждающей воды равен 250 — 300 м3/ч при давлении в контуре 22кгс/см2 (2,16 МПа) и 700 — 750м3/ч при давлении в контуре 1кгс/см2 (0,098 МПа);

температура воды, подаваемой в первый контур, не ниже 293 К при температуре охлаждающей воды не ниже 288 К;

время от момента начала аварии до подачи воды в первый контур не более 35-40 с.

Активная часть САОЗ состоит из трех независимых каналов. Один канал выполняет функции системы в полном объеме. Отказом канала является событие, когда охлаждающая борированная вода не подается в активную зону реактора по данному каналу в течение необходимого времени (72 ч ). А при средних и больших течах отказом системы является событие, при котором все три канала находятся в отказовом состоянии. При длительном обесточивании энергоблока, малой течи теплоносителя первого контура и течах второго контура, когда требуется перевод РУ в состояние "холодной" остановки посредством работы САОЗ, отказом системы является событие, когда все три канала системы или линия вывода теплоносителя из первого контура (линия планового расхолаживания) находятся в отказовом состоянии.

В режиме эксплуатации энергоблока на номинальных параметрах каналы системы эксплуатируются в режиме "ожидания". Насосы двух каналов системы подключены к магистралям подачи борированной воды от гидроаккумуляторов в реактор, что обеспечивает возможность подачи воды в верхнюю и нижнюю камеры смешения реактора. Насос третьего канала подключен к "холодной и горячей" нитке одной из циркуляционных петель первого контура. На напорных трубопроводах насосов системы установлены последовательно два обратных клапана, обеспечивающие отсечение трубопроводов высокого давления в первом контуре 15,7 МПа (160кгс/см2) от трубопроводов, рассчитанных на работу в условиях низкого давления 2,45 МПа (25кгс/см2), системы аварийного охлаждения активной зоны.

В аварийных режимах осуществляется автоматический запуск насосов каналов СБ. Одновременно автоматикой открываются задвижки на трубопроводе подачи борированной воды в первый контур, на линии рециркуляции закрывается задвижка на линии дренажей. Насосы начинают работать на линию рециркуляции и подготавливается схема для подачи борированной воды в первый контур.

При снижении давления в первом контуре ниже номинального рабочего давления насосов открываются обратные клапаны на напорных трубопроводах, увеличивается расход борированной воды, подаваемой насосами и в результате автоматически закрываются задвижки на линиях рециркуляции. Насосы переходят на работу по своему функциональному назначению.

В режимах планового расхолаживания, обесточивания после остановки энергоблока, снижения давления и температуры первого контура до 393 К насосы используются для снятия остаточных тепловыделений в активной зоне реактора. Для этого собирается схема подачи теплоносителя первого контура по трубопроводу планового расхолаживания на всос одного из насосов системы.

Техническое обслуживание активной части САОЗ. Перед каждым пуском реактора должна быть подтверждена работоспособность всех трех каналов системы путем их поочередного опробования. При эксплуатации энергоблока на номинальных параметрах проводятся следующие виды технического обслуживания:

1 раз в смену осмотр оборудования системы, расположенного вне герметичной оболочки;

1 раз в месяц опробование дистанционного управления задвижками и насосом; включение-отключение оборудования ключами, расположенными на БЩУ (РЩУ);

1 раз в месяц автоматическое включение насосов на линию рециркуляции (имитация сигнала "обесточивание");

1 раз в год испытание канала системы в составе комплексного испытания СБ при имитации сигнала "технологической аварии".

При обнаружении неисправности оборудования канала системы канал выводится в ремонт.

В процессе эксплуатации энергоблока, при проведении опробований каналов системы, а также в аварийных режимах осуществляется автоматический контроль с выдачей сигнала на БШУ за следующими параметрами насосов:

температурой в камере торцевых уплотнений (должна быть 343 К); температурой подшипников насоса и электродвигателя (не должна превышать 385 К);

давлением на всасе насоса (не должно превышать 0,099 МПа). При превышении допустимых значений этих параметров насос должен быть остановлен.

Пассивная часть САОЗ. Система гидроаккумуляторов (YT). Эта система предназначена для быстрого залива активной зоны реактора раствором борной кислоты с концентрацией не менее 12 г/кг в аварийных режимах, связанных с разуплотнением оборудования трубопроводов первого контура, включая мгновенный разрыв главного циркуляционного трубопровода Ду 850 с беспрепятственным двухсторонним истечением теплоносителя.

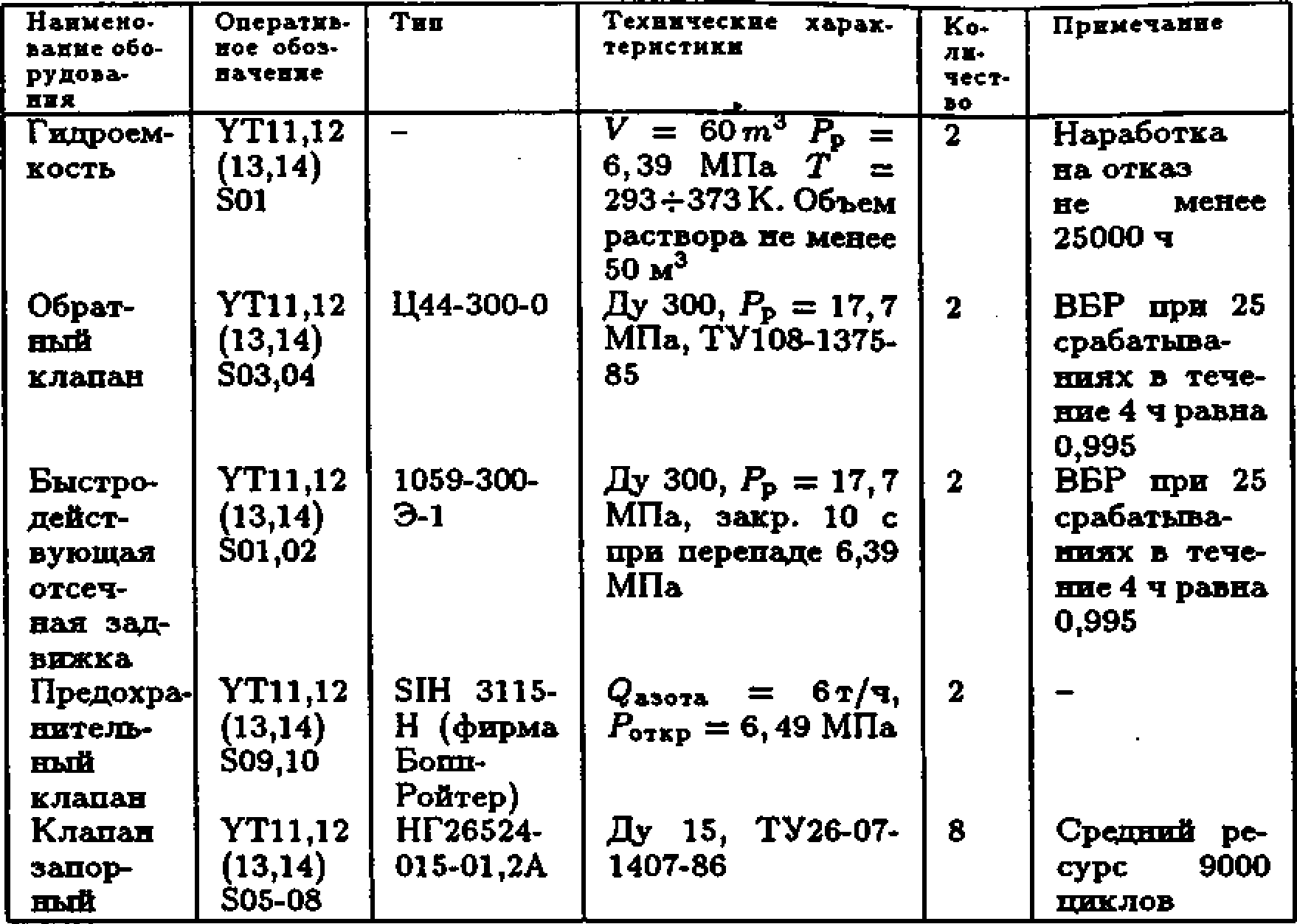

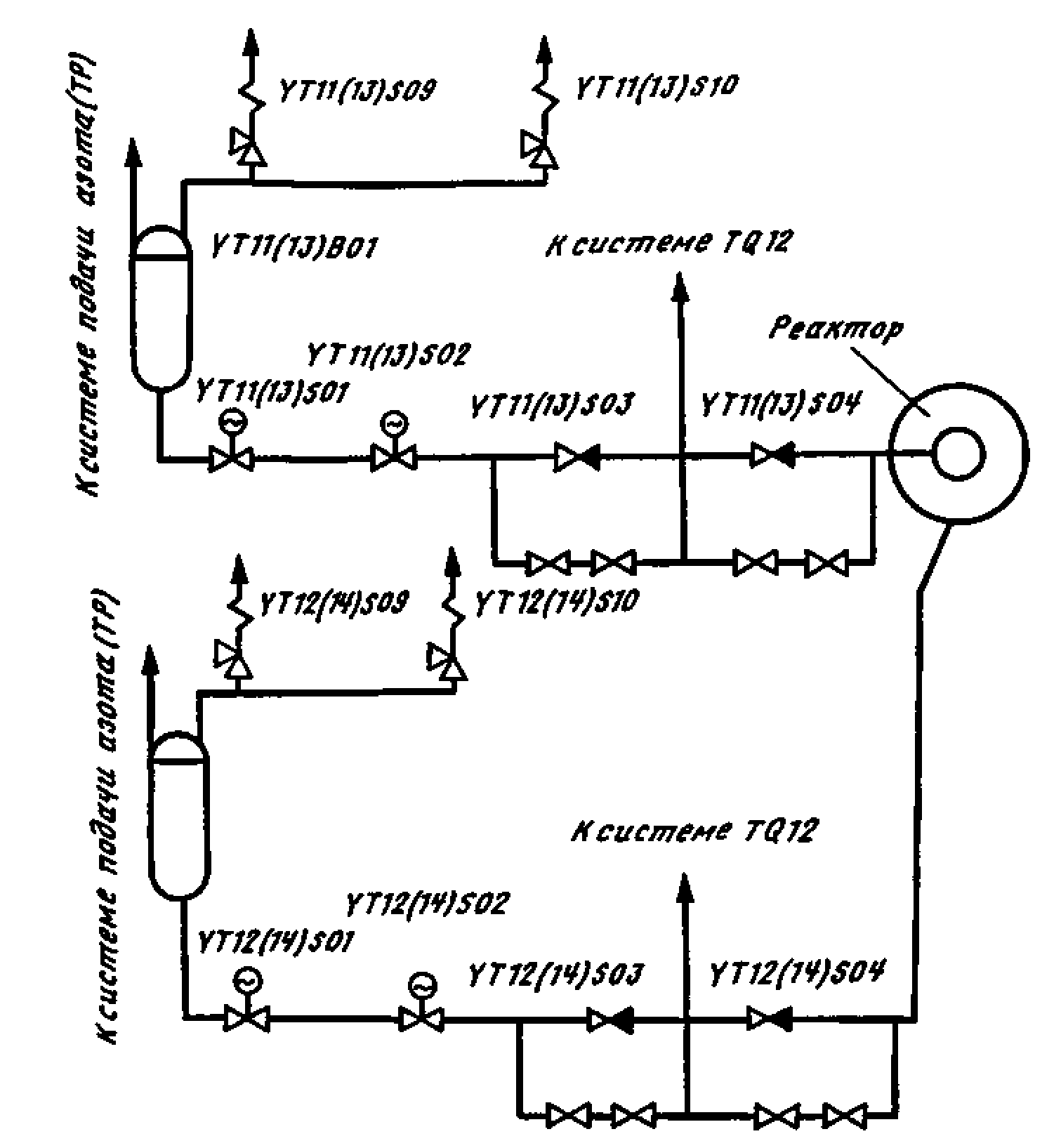

Система гидроаккумуляторов состоит из двух независимых каналов. Один канал системы обеспечивает полное выполнение функций системы в аварийных ситуациях. Каждый канал состоит из двух идентичных по составу оборудования подгрупп и обеспечивает подачу раствора борной кислоты в верхнюю камеру смешения реактора (1-я подгруппа) и в кольцевое пространство, образованное внутренней поверхностью корпуса реактора и внешней поверхностью шахты, соединенного с нижней камерой смешения реактора (2-я подгруппа). Перечень основного оборудования одного канала системы представлен в табл. 23.1.

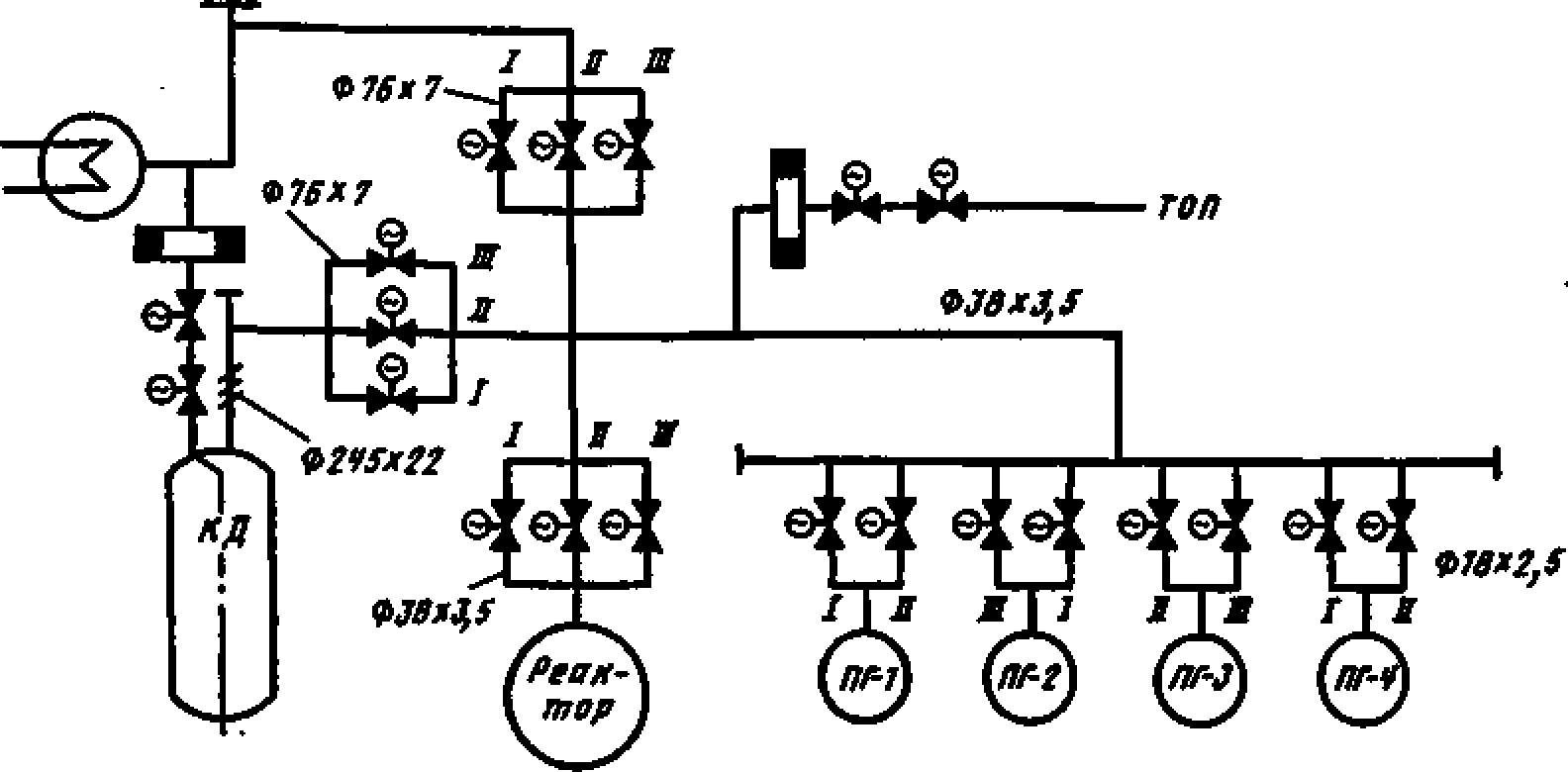

На рис. 23.3 показана принципиальная схема одного канала системы гидроаккумуляторов ВВЭР-1000.

Критерием отказа системы является неспособность трех подгрупп системы выполнить возложенные на них функции.

Система гидроаккумуляторов функционирует в режиме "ожидание" при нормальном режиме работы РУ. В этом режиме запорные задвижки с автоматическим управлением на трубопроводе " гидроаккумуляторы-реактор" открыты и обеспечивается поддержание разницы давления между гидроаккумуляторами 60 кг/см2 (5,9 МПа) и реакторной установкой 160 кг/см2 (15,7 МПа) за счет закрытого положения двух обратных клапанов, установленных последовательно. Обеспечивается поддержание температуры раствора борной кислоты не менее 328 К в гидроаккумуляторах за счет работы блоков нагревателей в автоматическом режиме.

Предохранительные клапаны, установленные на гидроаккумуляторах, обеспечивают поддержание давления в них на уровне 60кгс/см2 (5,9 МПа). Давление в гидроемкостях обеспечивается за счет создания азотной подушки. При повышении давления в гидроаккумуляторах (возможные протечки из первого контура) до 62 кгс/см2 (60,9 МПа) открывается контрольный предохранительный клапан, при увеличении давления до 66 кгс/см2 (6,49 МПа) открывается рабочий клапан. При снижении давления до 60 кгс/см2 (5,9 МПа) оба клапана закрываются. Незакрытие одного из клапанов по какой-либо причине приводит к снижению необходимого давления в гидроаккумуляторах, т.е. к отказу соответствующего канала.

В аварийных ситуациях система начинает функционировать с момента снижения давления в первом контуре ниже 60 кгс/см2 (5,9 МПа), причем для включения системы в работу не требуется подвода энергии извне, что определяет "пассивность" системы. При снижении давления за счет образующегося положительного перепада давлений между гидроаккумулятором и реактором открываются обратные клапаны и раствор борной кислоты поступает в активную зону реактора. При снижении уровня в гидроаккумуляторах меньше 1,2 м происходит автоматическое закрытие электрофицированных задвижек на трубопроводе "гидроаккумулятор - реактор".

Рис. 23.3. Принципиальная схема одного канала системы гидроаккумуляторов ЭБ с ВВЭР-1000

Электропитание указанных задвижек осуществляется от системы надежного электроснабжения, причем каждая из двух последовательно соединенных задвижек питается от различных каналов указанной системы. Незакрытие этих задвижек приводит к попаданию азота в реактор при авариях и может привести к образованию парогазового пузыря под крышкой реактора, который будет препятствовать заливу активной зоны реактора, что приведет к частичному или полному оголению активной зоны, разрушению оболочек твэлов.

При плановых снижениях давления в активной зоне реактора происходит автоматическое закрытие задвижек на трубопроводе “гидроаккумулятор - реактор" по соответствующим блокировкам. Поэтому в аварийных ситуациях может произойти закрытие указанных задвижек при ложном срабатывании блокировки, что приведет к отказу в работе одной подгруппы канала системы. Подгруппы каналов системы могут иметь зависимый от исходного события отказ в аварийных ситуациях, связанных с течами первого контура.

Техническое обслуживание системы гидроаккумуляторов. Перед каждым пуском РУ из "холодного" состояния необходимо подтвердить работоспособность системы в соответствии с инструкцией по эксплуатации.

При работе энергоблока на номинальных параметрах какие-либо опробования для подтверждения работоспособности системы не проводятся.

В период остановки энергоблока на ППР проводится осмотр всех узлов системы. Требованиями по техническому обслуживанию гидроаккумуляторов предусмотрено их периодическое обследование и проведение ультразвукового контроля металла корпуса в процессе эксплуатации.

Опробование одного из четырех гидроаккумуляторов производится один раз в 4 года перед пуском РУ, а также при замене обратных клапанов и запорных задвижек (Ду 300) или после проведения ремонтных работ, влияющих на их работоспособность.

В случае повреждений элементов канала, которые определяются по выходу контролируемых параметров за аварийные уставки (уровень, давление, температура), дальнейшая эксплуатация не допускается и ЭБ немедленно выводится в режим расхолаживания.

РУ должна быть остановлена в плановом порядке при течи из первого контура по линии организованных протечек и дренажей, превышающей 2,5м3/ч, в том числе и протечек через обратные клапаны пассивной части САОЗ.

Система аварийного впрыска бора высокого давления предназначена для обеспечения подкритичности активной зоны в аварийных ситуациях, связанных с выделением положительной реактивности в активной зоне и сохранении при этом высокого давления в первом контуре (аварии, связанные с разрывом паропроводов второго контура).

Система состоит из трех независимых каналов, каждый канал системы, в случае возникновения аварийной ситуации, способен полностью обеспечить выполнение функций всей системы. В состав системы входят: насосы подачи бора, обратные клапаны, электрофицированные задвижки на трубопроводах линий рециркуляции и слива организованных протечек, на напорном трубопроводе и всасе насоса. В процессе нормального режима работы РУ система аварийного впрыска бора высокого давления эксплуатируется в режиме "ожидание".

При возникновении в цепях управления аварийных технологических сигналов происходит автоматическое включение насоса соответствующего канала системы и одновременно открываются электрифицированные задвижки на напоре насоса и на линии рециркуляции.

Насос начинает работать на линию рециркуляции и подготовлена возможность работы насоса на первый контур.

Оперативный персонал оценивает сложившуюся аварийную ситуацию и при необходимости подачи насосами борированного раствора в первый контур, должен воздействием на ключ управления (БЩУ, РЩУ) дистанционно закрыть одну из двух задвижек на линии рециркуляции.

Под давлением перекачиваемой среды открываются обратные клапаны на напорном трубопроводе насоса и концентрированный раствор бора поступает в первый контур. При снижении уровня раствора бора в баке системы до уставки работы соответствующей блокировки насос отключается.

Необходимо отметить, что ложное включение в работу канала системы или проведение ее опробования может привести к остановке энергоблока при возникновении дополнительных отказов.

Техническое обслуживание системы аварийного впрыска бора высокого давления. Перед каждым пуском энергоблока должна быть подтверждена работоспособность всех трех каналов системы путём поочередного их опробования на линию рециркуляции.

При работе энергоблока на номинальных параметрах осуществляется следующее обслуживание системы:

1 раз в смену осмотр доступных элементов системы (находящихся вне герметической оболочки);

1 раз в месяц дистанционное (с БЩУ или РЩУ) включение насосов на линию рециркуляции;

1 раз в месяц автоматическое включение каналов системы по сигналу "обесточивание";

1 раз в год испытания в составе комплексного испытания систем безопасности с имитацией сигнала "технологическая авария".

При обнаружении отказа оборудования системы канал выводится в ремонт.

Система аварийной подпитки высокого давления предназначена для охлаждения активной зоны реактора и обеспечивает ее подкритичность при малых течах первого контура. В соответствии с проектом система должна обеспечить подачу в первый контур раствора борной кислоты расходом 130 м3/ч и начальной концентрацией 40 г/кг при давлении в первом контуре 90 кгс/см2 (8,85 МПа). Система состоит из трех независимых каналов. Каждый канал системы в случае возникновения аварийной ситуации способен полностью обеспечить выполнение функций всей системы. В состав системы аварийной подпитки высокого давления входит: бак запаса концентрированного раствора борной кислоты; насос аварийной подпитки первого контура; сетчатый фильтр на всасе насоса; задвижки на всасывающем трубопроводе насоса, на напорном трубопроводе и линии циркуляции, на трубопроводе слива оргпротечек; обратные клапаны.

В процессе нормального режима работы РУ система аварийной подпитки первого контура эксплуатируется в режиме "ожидание".

При возникновении в цепях управления аварийных технологических сигналов происходит автоматическое включение насоса соответствующего канала и одновременно открываются электрифицированные задвижки на напоре насоса и на линии рециркуляции. Насос начинает работать на линию рециркуляции и подготовлена возможность работы насоса на первый контур.

Если в переходном процессе, обусловленном аварийной ситуацией (приведшей к формированию вышеуказанного сигнала), произойдет снижение давления в первом контуре меньше 110 кгс/см2 , то открываются два последовательных обратных клапана на напорном трубопроводе насоса и начинает осуществляться подача борированного раствора в первый контур. Суммарный расход раствора, подаваемого насосом системы, увеличивается (расход на линию рециркуляции и расход на линию подачи раствора в первый контур), блокировкой по увеличению расхода G = 70м3/ч закрывается задвижка на линии рециркуляции. Насос начинает подавать раствор борированной воды в первый контур. При снижении уровня (Я = 250 мм) в баке запаса раствора бора высокой концентрации (40г/кг) происходит открытие задвижки на трубопроводе, который связывает всас насоса системы с трубопроводом, обеспечивающим подачу борированной воды из бака- приямка к насосу системы аварийного охлаждения активной зоны.

Ложное включение в работу канала системы или проведение его опробования не приводит к изменению стационарного режима работы РУ. Можно считать, что система выполнит свое функциональное назначение, если будет обеспечена подача насосами в первый контур перекачиваемой среды с вышеуказанным расходом в течение 10 ч (экспертная оценка).

Техническое обслуживание системы аварийной подпитки высокого давления.

Перед каждым пуском энергоблока должна быть подтверждена работоспособность всех трех каналов системы путем поочередного их опробования на линию рециркуляции.

При работе энергоблока на номинальных параметрах осуществляются следующие виды обслуживания системы:

1 раз в смену осмотр доступных элементов системы (находящихся вне герметической оболочки);

1 раз в месяц дистанционное (с БЩУ или РЩУ) включение насосов на линию рециркуляции;

1 раз в месяц автоматическое включение каналов системы по сигналу " обесточивание";

1 раз в год испытания в составе комплексного испытания систем безопасности с имитацией сигнала "технологическая авария".

При обнаружении отказа оборудования системы канал выводится в ремонт.

В процессе работы системы по функциональному назначению или на линию рециркуляции осуществляется автоматический контроль за ее работоспособностью по следующим параметрам:

температура перекачиваемой среды не должна превышать 363 К;

температура в камере за гидропятой не должна превышать 343 К;

температура в камере торцевых уплотнений насоса не должна превышать 343 К;

температура подшипников электродвигателя и насоса не должна превышать 358 К.

Сигнализация об увеличении указанных параметров выведена на БЩУ и РЩУ.

При достижении предельных значений параметров автоматически формируется сигнал о разрешении дистанционного отключения канала системы. Если не остановить насосы при поступлении сигналов о значениях указанных параметров выше предельных, возможно механическое разрушение оборудования либо аварийная остановка насоса.

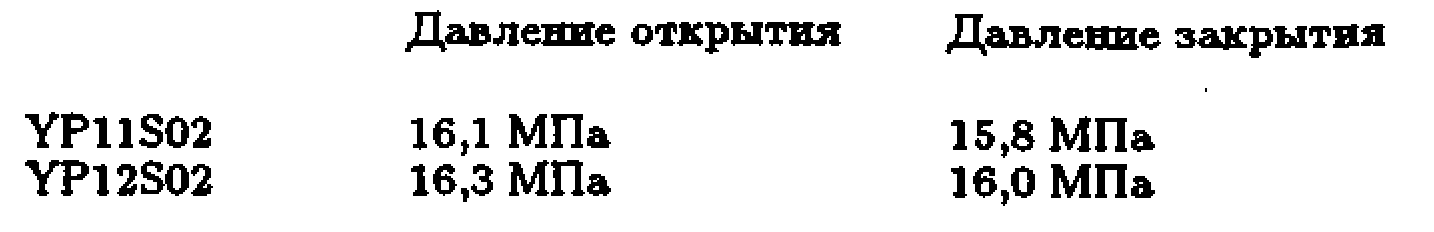

Рис. 23.4. Принципиальная схема аварийной подпитки парогенераторов ВВЭР-1000

Следует отметить, что время работы канала системы на рециркуляцию ограничено, так как малые объемы перекачиваемой среды в баки запаса борного концентрата (15 м3) приводят к ее быстрому нагреванию, в данном режиме до предельного значения. Время нагрева составляет приблизительно 10-20 мин.

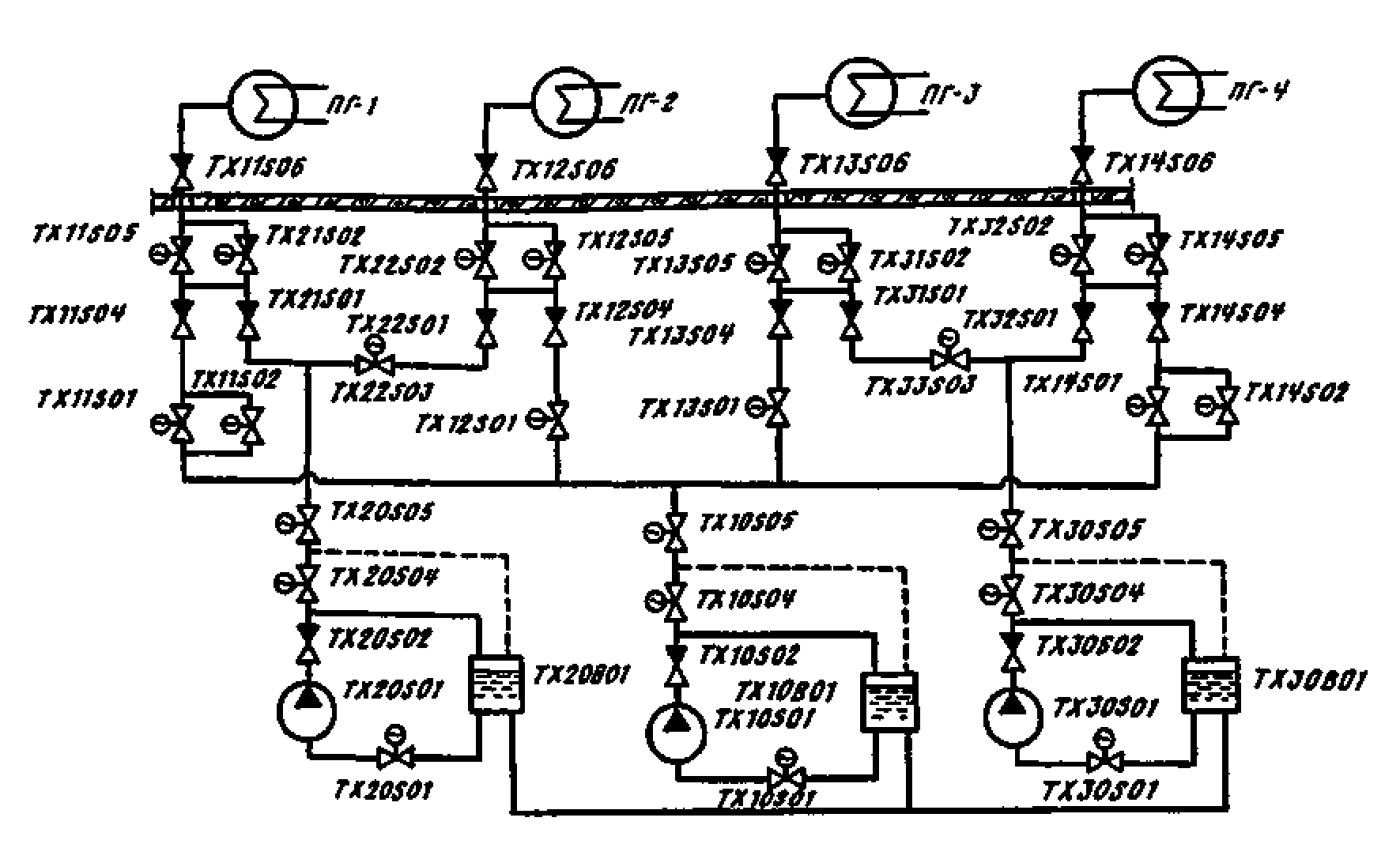

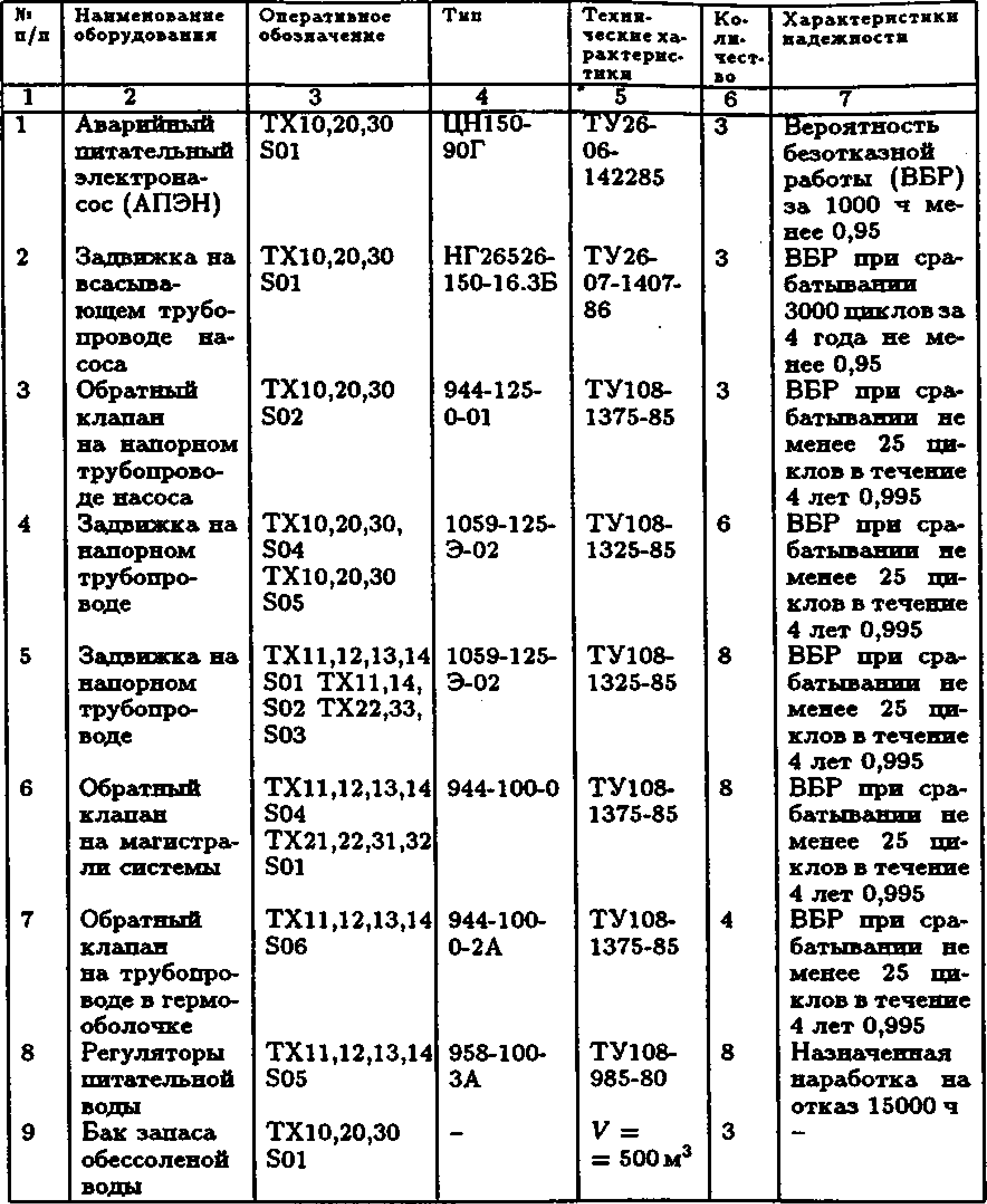

Система аварийной подачи питательной воды в парогенераторы предназначена для подачи питательной воды в парогенераторы в аварийных ситуациях. Эта система должна обеспечить:

производительность насосов из условия подачи в парогенератор 150м3/ч при давлении в нем 64 кгс/см2 (6,3 МПа); температуру подаваемой воды в диапазоне 293-313 К; объем воды в баках запаса обессоленной воды из условий обеспечения расхолаживания блока через БРУ-А до давления в первом контуре 15кгс/см2 (1,47 МПа).

Система состоит из трех независимых каналов. Каждый канал системы обеспечивает выполнение функций системы в полном объеме.

Отказом системы является событие, когда ни один насос системы не может подать воду по питательному трубопроводу в течение заданного времени (6 ч) ни в один ПГ, из которого есть возможность отводить пар через паросбросные устройства для обеспечения расхолаживания реакторной установки. Перечень основного оборудования системы приведен в табл. 23.2.

На рис. 23.4 представлена принципиальная схема аварийной подпитки ПГ.

При нормальном режиме работы энергоблока система эксплуатируется в режиме "ожидание". Каждый из трех аварийных питательных насосов системы подключен к своему баку запаса обессоленной воды.

Два аварийных питательных насоса имеют схему подачи питательной воды в ПГ, которая позволяет одному насосу снабжать водой только два ЯГ. Два канала системы имеют технологическую схему, позволяющую каждому каналу обеспечить водой по два ПГ. Третий канал системы может обеспечить подачу воды по всем четырем ПГ, причем на подводе воды к двум ПГ задвижки открыты ("неотключенные" парогенераторы), а к двум другим закрыты ("отключенные" парогенераторы).

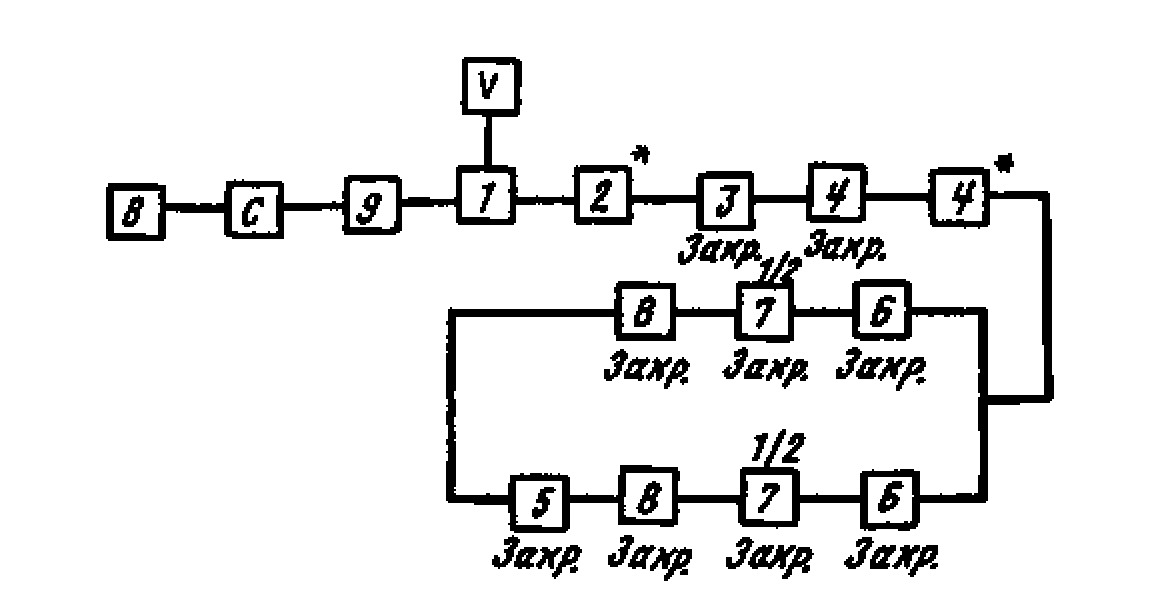

Рас. 23.5. Структурно-функциональная схема хавала системы аварийной подачи питательной воды, работающего на два парогенератора:

1 - элемент канала (номер элемента соответствует порядковому номеру оборудования в табл. 23.2); В - канал смежной системы, отказ которой приводит к потере работоспособности рассматриваемой системы (В - система надежного электроснабжения; С - система технического водоснабжения; V - система вентилящш помещений АПЭН); закр. (закрыто) - состояние элемента системы, приводящее к отказу канала системы; * - элементы находятся в открытом состоянии. Все остальные элементы (соответствующие арматуре) находятся в закрытом состоянии

На каждом трубопроводе подачи питательной воды к парогенератору установлены задвижки, регулирующий и обратный клапаны. У ПГ предусмотрены специальные штуцера для подвода питательной вода от аварийных питательных насосов.

В случае необходимости аварийные питательные насосы включаются в работу автоматически программой ступенчатого пуска по аварийным сигналам или по сигналу "снижение уровня питательной воды" в любом из парогенераторов. Одновременно с подачей импульса на запуск насосов включаются в работу регуляторы, установленные на напорных трубопроводах подачи питательной воды в парогенераторы.

Структурно-функциональные схемы канала системы аварийной подачи питательной воды в ПГ, работающего на два или четыре ПГ, представлены на рис. 23.5 и 23.6 соответственно.

Техническое обслуживание системы аварийной подачи питательной воды в ПГ.

Перед каждым пуском РУ из "холодного состояния" необходимо подтвердить работоспособность систем в соответствии с инструкцией по эксплуатации.

При работе энергоблока на номинальных параметрах проводятся следующие виды обслуживания:

1 раз в смену осмотр оборудования системы, находящегося вне герметичной оболочки;

1 раз в месяц опробование насосов и арматуры включением ключей управления с БЩУ (РЩУ);

1 раз в месяц опробование автоматического запуска насосов при имитации сигнала "обесточивание";

1 раз в год испытание каналов системы в составе комплексных испытаний СБ.

Рис. 23.6. Структурно-функциональная схема канала системы аварийной подачи питательной воды работающего на четыре парогенератора:

1 - элемент канала (номер элемента соответствует порядковому номеру оборудования в табл. 23.2); В - канал смежной системы, отказ которой приводит к потере работоспособности рассматриваемой системы (В - система надежного электроснабжения; С - система технического водоснабжения; V - система вентиляции помещений АПЭН); закр.(закрыто) - состояние элемента системы, приводящее к отказу канала системы; * - элементы находятся в открытом состоянии. Все остальные элементы (соответствующие арматуре) находятся в закрытом состоянии

При обнаружении неисправности в канале системы, неисправный канал выводится в ремонт.

Следует отметить, что включение в работу насосов системы по ложному сигналу "снижение уровня питательной воды" в ПГ или при опробовании насоса на линию рециркуляции и непреднамеренное открытие задвижки на напорном трубопроводе насоса, которая при номинальном режиме работы энергоблока закрыта, может произойти подача холодной воды в ПГ, работающий на стационарном уровне мощности, которая приведет к снижению мощности энергоблока или к его аварийной остановке.

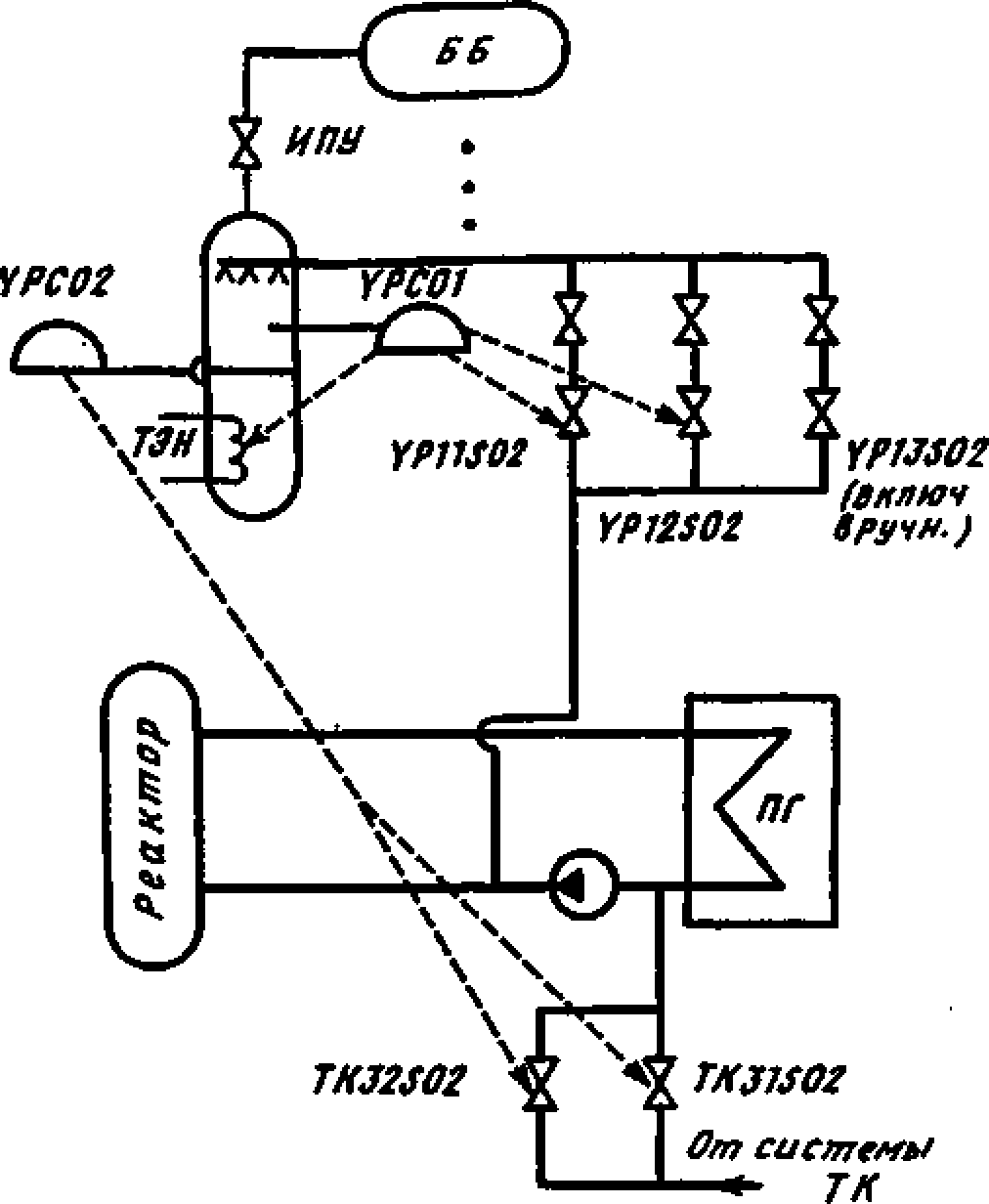

Система зашиты первого контура ВВЭР-1000 от превышения давления (рис. 23.7) предназначена для создания давления (подачей азота) в ГЦК при включении ГЦН при пуске РУ, поддержания давления в рабочих пределах при номинальном режиме и ограничения колебаний в переходных и аварийных режимах.

Перечень основных узлов системы компенсации давления (КД) и критерии их отказов.

Рис. 23.7. Принципиальная технологическая схема системы компенсации давления первого контура ВВЭР-1000

Компенсатор давления

Р = (15,7 ±0,3) МПа; Т=(619±4)К; общий V = 79m3; паровой Vn = 24 м3; воды Кв = 55 м3 ;

расчетное давление Р — (17,7 ± 0,3) МПа; срок службы - 30 лет; наработка на отказ - 22 000 ч; критерий отказа - негерметичность (течь 5 т/ч); блок электронагревателей ТЭН КД - 28 шт. (мощность блока ТЭН 83,25 ч- 96,75 кВт); средний срок службы - 10 лет;

вероятность безотказной работы за время гарантийной наработки 20 000 ч - не менее 0,9.

Критерии отказа - невключение, самопроизвольное включение. Количество ТЭН достаточно большое, что обеспечивает многократное резервирование и ТЭНы практически не формируют отказы КД.

Импульсно-предохранительные установки (ИПУ)

предназначены для сбора пара из КД при превышении давления первого контура расчетное давление - 17,7 МПа; давление открытия контрольного ИПУ - 18,2 МПа; давление открытия для рабочих ИПУ - 18,7 МПа; давление закрытия для контрольного ИПУ - 16,7 МПа; давление закрытия для рабочих ИПУ - 17,7 МПа; назначенная наработка до ремонта - 200/30 000 цикл/ч; назначенный срок до ремонта - 4 года;

назначенный ресурс для списания выемных частей и комплектующих деталей - 750 циклов;

полный назначенный срок службы для выемных деталей - 10 лет, для корпусных деталей - 30 лет;

вероятность безотказной работы при наработке 25 циклов за 4 года - не менее 0,995 при наработке 200 циклов за 4 года - не менее 0,95.

Критерий отказа - несрабатывание; самопроизвольное открытие; непосадка на седло.

Быстродействующие задвижки впрыска в КД YPI

Критерии отказа - несрабатывание; самопроизвольное открытие; незакрытие.

Регулятор давления YPC01

Функции - поддержание давления Р = (15,7± 0,15) МПа с воздействием на ТЭН КД и задвижки впрыска.

Критерии отказа - невыполнение функций при стационарных и нормальных переходных режимах при исправных ОР и системах.

Регулятор уровня YPC02

Функции - поддержание номинального уровня в КД 4800 мм ± 150 мм в стационарных и нормальных переходных режимах, в аварийных - 4800 мм ± 250 мм.

Критерии отказа - невыполнение функций при исправных ОР и системах.

Барботажный блок (ББ)

Предназначен для приема парогазовой смеси в режиме замены азотной подушки КД на паровую и приема пара при срабатывании ИПУ; Vk = 30м3 ; Р = 0,7 МПа; К= 20м3.

Режим нормальной эксплуатации системы защиты первого контура ВВЭР-1000 от превышения давления

Заполнение оборудования рабочей средой и уплотнение контура

Заполнение первого контура водой осуществляется из баков деаэратора подпитки насосом системы продувки-подпитки. При этом контролируется появление уровня в КД до 11 060 мм (арматура впрыска открыта). После 10-ти минутной выдержки воздушники закрываются, насос продувки-подпитки отключается. После осмотра и при отсутствии неплотностей и закрытия арматуры на сливе воды из первого контура насосом TK31S02 поднимается давление до 5 и 30 кгс/см2 (0,49 и 2,95 МПа).

Плановый разогрев

Плановый разогрев - разогрев из холодного состояния со скоростью до 293 К/ч. В КД подается азот со скоростью не более 10 кгс/(см2 • мин) (0,98 МПа/мин), поднимается давление первого контура до 20 кгс/см2 (1,96 МПа). Уровень в КД поддерживается 10 700 мм регулятором YPC03 (пусковым), воздействующим на клапаны системы подпитки. Включаются ГЦН и теплоноситель первого контура разогревается со скоростью не более 293 К/ч до 363-393 К. При этом открыта арматура на линии впрыска в КД.

При достижении температуры металла корпуса реактора 363-393 К проводятся гидроиспытания первого контура на плотность. Дальнейший разогрев первого контура проводится ГЦН и ТЭН КД со скоростью 293 К/ч. При этом закрыты вентили на линии впрыска YP11,12S01. Вентиль YP13S03 открыт, вода на впрыск подается по линии прогрева (байпас клапанов) регулятором YP13S02 из холодной нитки циркуляционной петли.

В процессе разогрева давление в КД повышается до 30 кгс/см2 (2,95 МПа), уровень поддерживается увеличением расхода продувочной воды.

При температуре Т1 = 413 -г 443 К, а в КД - 483 К производится замена азотной подушки на паровую. Периодически открываются вентили сдувки из КД в барботер. В процессе замещения азотной подушки уровень в КД снижается до 4 550 мм увеличением продувки. Фактором окончания замены водородной подушки при впрыске воды в КД, является рост уровня в барботере при проведении сдувки.

Разогрев первого контура заканчивается при температуре теплоносителя первого контура - 549,5 К, давлении в первом контуре - 160 кгс/см2 (15,7 МПа), давлении насыщенного пара в ПГ - 62 кгс/см2 (6,1 МПа); разница температур между водой в КД и на выходе из реактора - не более 343 К.

Гидроиспытания на герметичность

Датчики расхода уровня и давления, не рассчитанные на давление 200 кгс/см2 (19,6 МПа), отключаются. При давлении 180 кгс/см2 (17,7 МПа) блокируются ИПУ КД путем отсечения импульсных клапанов.

Насосом гидроиспытаний и изменением расхода подпиточной воды поднимается давление первого контура ступенями [35, 100, 180, 200 кгс/см2 (3,4; 9,8; 17,7; 19,6 МПа)] и производится осмотр на наличие неплотностей. При испытании на прочность давление поднимается до 250 кгс/см2 (24,6 МШ) с 10-ти минутной выдержкой со скоростью подъема и снижения деления не более 10 кгс/см2 (0,98 МПа) в 1 мин.

Стационарный режим

Стационарный режим - это режим, при котором колебания мощности энергоблока составляют ±0,02 Wном , при этом ЭБ работает на мощности собственных нужд в режиме естественной циркуляции.

В стационарном режиме КД поддерживает давление в первом контуре с точностью ±1,5 кгс/см2 (0,14 МПа) с помощью регулятора давления YPC01, получающего сигнал подавлению под активной зоной и действующего на электрические нагреватели и быстродействующие клапаны впрыска в КД. Регулирующее действие осуществляется при уменьшении номинального давления ниже 158,5 кгс/см2 (15,6 МПа) посредством подключения групп электронагревателей. При давлении ниже 153 кгс/см3 (15 МПа) включены все группы. С ростом давления происходит последовательное отключение групп. При нормальной работе включены одна-две группы для компенсации тепловых потерь. При росте давления выше 164- 166 кгс/см2 (16,1-16,3 МПа) последовательно открываются два клапана на трубопроводе впрыска в КД. При снижении давления до 163- 161 кгс/см3 (16,0-15,8 МПа) клапаны последовательно закрываются.

Уровень поддерживается штатным регулятором YPC02 в стационарных режимах с точностью ±150 мм. В схему введены импульсы по расходам продувочной и подпиточной воды. Регулятор воздействует на регулирующие клапаны PK TK31S02, TK32S02. Нормально регулятор воздействует на PK TK31S02. При полном его открытии воздействие регулятора переключается на PK TK32S02. При полном закрытии TK32S02 происходит обратное переключение. Регулятор ТКС01 поддержания продувки на СВО-2 воздействует на РК TK32S02. В номинальном режиме - расход 40 м3/ч, при "большом" борном регулировании - 65 м3/ч .

Опробование предохранительных клапанов КД

Опробование ПК КД осуществляется при пуске после проведения гидроиспытаний. Проверка ПК КД проводится при температуре первого контура 549 К: отключаются регуляторы уровня и давления, уровень поднимается до 8 500 мм; подключением ТЭН КД со скоростью не более 10 кгс/см3 в 1 мин поднимается давление в первом контуре. При давлении в первом контуре 100-150 кгс/см3 (9,8-14,7 МПа) поочередно импульсом в 1-2 с опробывается открытие-закрытие импульсных клапанов YP21-23S03, 04 от ключей управления с ВЩУ и РЩУ.

Вентилями отсекается импульсный клапан YP21S03, поднимается давление в КД до 185 кгс/см2 (18,2 МПа) и контролируется открытие импульсного клапана YP21S04 по сигнализации и основного контрольного клапана YP21S01 по снижению давления пара. При снижении давления до 170 кгс/см2 (16,7 МПа) контролируется закрытие импульсного и посадка основного клапана. Аналогично проверяется YP21S03. При поднятии давления до 190 кгс/см2 (18,7 МПа) проверяются импульсные клапаны YP22S03, 04, YP23S03, 04 и основные YP22S01 и YP23S01 (рабочие); посадка клапанов осуществляется при давлении 180 кгс/см2 (17,7МПа).

Динамические режимы нормальной эксплуатации.

К динамическим режимам нормальной эксплуатации относятся следующие:

- ложное срабатывание аварийной защиты реактора;

- плановое отключение ГЦН;

- включение ГЦН ранее неработавшей петли;

- отключение ПВР и последующее включение;

- ступенчатое снижение нагрузки со 100 до 50% Whom ;

- ступенчатое повышение нагрузки с 50 до 100% ;

- сброс полной нагрузки со 100% до мощности собственных нужд.

В нормальных режимах эксплуатации давление в первом контуре поддерживается с точностью ±1,5 кгс/см2 (0,147 МПа) регулятором YPC01 посредством подключения (отключения) групп электронагревателей КД и открытием (закрытием) клапанов впрыска в КД аналогичного стандартному режиму. Уровень в КД поддерживается регулятором YPC02 в нормальных и переходных режимах с точностью ±150 мм аналогично стационарному режиму.

Плановое расхолаживание до холодного состояния со скоростью 303 К/ч

Расхолаживание осуществляется из "горячего" состояния (параметры первого контура номинальные, реактор подкритичен, ГЦН остановлены, остаточное тепловыделение снимается посредством сброса пара через БРУ-К, работают все вспомогательные системы).

Реактор переводится в глубоко подкритичное состояние посредством доведения концентрации борной кислоты в теплоносителе до 16 г/кг (для равномерного перемешивания борной кислоты при ее вводе включаются ГЦН). Отключены ТЭН КД и регулятор давления первого контура. Снижение температуры первого контура со скоростью не более 303 К/ч обеспечивается работой БРУ-К, а при снижении давления в ПГ до 1 кгс/см2 (0,098 МПа) - водоводяным режимом ПГ (до температуры 413 К). Скорость снижения давления первого контура не более - 10 кгс/см2 в 1 мин (0,98 МПа/мин).

Для снижения температуры КД включается регулятор расхолаживания КД YPC04 с воздействием на клапан впрыска YP12S02. При этом перепад температур между водой КД и водой на выходе из реактора поддерживается 343 К, при расхолаживании - до 413 К. После этого температура впрыскиваемой воды становится постоянной. Уровень в КД поддерживается регулятором уровня YPC03, оказывающем воздействие на клапаны TK31S02, TK32S02 системы подпитки.

Дальнейшее расхолаживание первого контура до температуры 333-343 К проводится системой аварийного расхолаживания, а КД - впрыском воды от подпиточного насоса при уровне в КД 11060 мм.

При температуре теплоносителя на выходе из активной зоны 333343 К первый контур переводится в режим отвода остаточных тепловыделений.

Нарушение нормальных условий эксплуатации ВВЭР-1000 характеризуется следующим.

- Обесточивание ГЦН, закрытие стопорных клапанов работающей турбины, полное обесточивание АЭС, прекращение подачи питательной воды в ПГ, неуправляемое извлечение группы ОР СУЗ из активной зоны, снижение концентрации борной кислоты в теплоносителе вследствие нарушений в системе борного регулирования, режим течи ПГ, внезапный переход на подпитку первого контура с температурой воды 333-343 К.

Во всех этих случаях происходит срабатывание аварийной защиты реактора по тем или иным факторам. В первом контуре происходят переходные процессы, во время которых (при несрабатывании АЗ от первичного фактора) может срабатывать АЗ при достижении следующих параметров в системе компенсации давления: повышении давления свыше 180 кгс/см2 (17,7 МПа); снижении давления ниже 148 кгс/см2 (14,6 МПа) при Wp > 75% и давлении ниже 140 кгс/см3 (13,7 МПа) при Wp < 75% < Whom и температуре теплоносителя больше 533 К; снижении уровня в КД ниже 4 000 мм.

Для ограничения колебаний давления и уровня в КД при переходных процессах работают регуляторы давления YPC01 и уровня YPC02 (аналогично стационарным и динамическим режимам нормальной эксплуатации). Регулятор давления воздействует на открытие (закрытие) клапанов впрыска в КД и подключение (отключение) ТЭН КД. Следует отметить, что указанные режимы характеризуются быстрыми переходными процессами и роль ТЭН КД незначительна (количество тепла, вносимое ТЭН КД составляет 0,01 Ином).

При нормальном функционировании регуляторов и исполнительных органов давление первого контура может достигать давления срабатывания предохранительных клапанов КД в режиме полного обесточивания АЭС. Главный клапан контрольного ИПУ открывается при Р = 185 кгс/см2 (18,2 МПа), закрывается при Р - 170 кгс/см3 (16,7 МПа). Главные клапаны рабочих ИПУ открываются при Р = 190 кгс/см3 (18,7 МПа), закрываются при 180 кгс/см3 (17,7 МПа)

- Ложный впрыск в КД от штатного узла подпитки с температурой воды 333-343 К. Указанный режим характеризуется резким снижением давления первого контура. При отсутствии корректирующих мер давление первого контура достигает уставок срабатывания АЗ. При дальнейшем действии впрыска давление первого контура может снизится до значения, соответствующего вскипанию теплоносителя.

- Ускоренное расхолаживание РУ со скоростью 333 К/ч. Указанный режим реализуется при течи на неотключаемом участке первого контура, второго контура и ведется аналогично плановому расхолаживанию со скоростью 303 К/ч.

Аварийные режимы

- Режим малой течи: разрыв трубопроводов первого контура Ду > 100 мм; режим большой течи: разрыв трубопроводов первого контура Ду > 100 мм, включая Ду 850.

При компенсируемой течи первого контура (разрыв трубопроводов первого контура Ду < 18 мм, 5 < G < 60 т/ч) проводится остановка и расхолаживание РУ в сроки, указанные ГИС. При неисправности регулятора уровня в КД YPC02, неисправности регулирующих клапанов системы подпитки ТК31, 32S02, отказе подпиточных насосов возможно снижение уровня в КД до уставки срабатывания АЗ.

При некомпенсируемой течи первого контура (разрыв трубопровода Ду > 18 мм, G > 60 т/ч) производится аварийная остановка оборудования. В этом режиме системы компенсации давления и подпитки не способны поддерживать уровень в КД и давление первого контура на номинальном уровне. В зависимости от величины течи, работы защит и оборудования и корректирующих мер возможны срабатывания АЗ по следующим факторам:

- снижение уровня в КД до 4000 мм;

- снижение давления в первом контуре до 148 кгс/см2 (14,5 МПа) при Wp > 0,75 или до 140 кгс/см2 (13,7 МПа) при Wp < 0t7bWнOM и Т > 533 К;

- снижение разницы температуры насыщения первого контура и температуры теплоносителя по петлям менее 283 К;

- повышение давления под герметичной оболочкой до 0,3 кгс/см2 (0,029 МПа). В режиме "малой" и "большой" течи ТЭН КД должны быть обесточены.

- Непосадка предохранительного клапана ПГ, устройств сброса пара из ПГ, разрыв паропровода, трубопровода питательной воды ПГ, сборного коллектора острого пара, мгновенного заклинивания ГЦН, выброс ОР СУЗ при разрыве чехла привода.

Во всех режимах происходят быстрые переходные процессы, характеризующиеся изменениями различных параметров до уставок срабатывания АЗ. Система компенсации давления работает аналогично п.1 нарушений нормальных условий эксплуатации. Возможно повышение давления первого контура до уставки срабатывания предохранительных клапанов КД.

- Непосадка предохранительного клапана КД на седло.

Режим характеризуется быстрым снижением давления первого контура, уровня в КД. Система компенсации давления не способна выполнять свои функции. Возможно вскипание теплоносителя, оголение активной зоны.

Система защиты второго контура ВВЭР-1000 от превышения давления предназначена для защиты второго контура от превышения давления в аварийных режимах и в режимах нарушения условий нормальной эксплуатации. Система включает в себя сбросные устройства в конденсатор БРУ-К, в атмосферу БРУ-А, а также импульсные предохранительные устройства.

Критерием выполнения системой своих функций является обеспечение следующих требований:

недопущение роста давления в паропроводах в аварийных режимах выше 88 кгс/см2 (8,65 МПа);

срабатывание клапанов и при отсутствии электропитания;

обеспечение защиты второго контура от роста давления при неработающих БРУ-А и БРУ-К.

На паропроводах от каждого ПГ установлено по два предохранительных клапана. Каждое импульсное предохранительное устройство состоит из основного и вспомогательного клапанов. Основной клапан типа BA3-969-250/300-0-01 снабжен сервоприводом, управляемым рабочей средой посредством вспомогательного клапана. Импульсное предохранительное устройство ПГ настраивается путем установки груза на рычаг клапана. При отсутствии электрического тока на соленоидах вспомогательный клапан удерживается от срабатывания рычажно-грузовой системой и срабатывает от действия рабочей среды при повышении давления пара до величины настройки клапана.

Технические характеристики клапанов:

условный проход, мм...................................... 250/300;

коэффициент расхода....................................................... 0,82;

пропускная способность, т/ч......................................... 900;

рабочая температура, К .................................. менее 573;

давление гидроиспытаний, МПа (кгс/см2)

на прочность ................................................... 14,7 (150);

на герметичность............................................. 9,8 (100);

температура гидроиспытаний, К...................... более 293;

масса клапана, кг......................................................... 1462

Суммарный расход через предохранительные клапаны, установленные на паропроводе от ПГ (1800 т/ч) превышает максимальную производительность ПГ и обеспечивает защиту системы при неработающих по каким-либо причинам БРУ-А и БРУ-К.

Защита ПГ от опасного роста давления осуществляется с помощью предохранительных клапанов. Первый клапан срабатывает при повышении в ПГ давления до 84 кгс/см2 (8,26 МПа), второй - при дальнейшем повышении до 86,4 кгс/см2 (8,5 МПа).

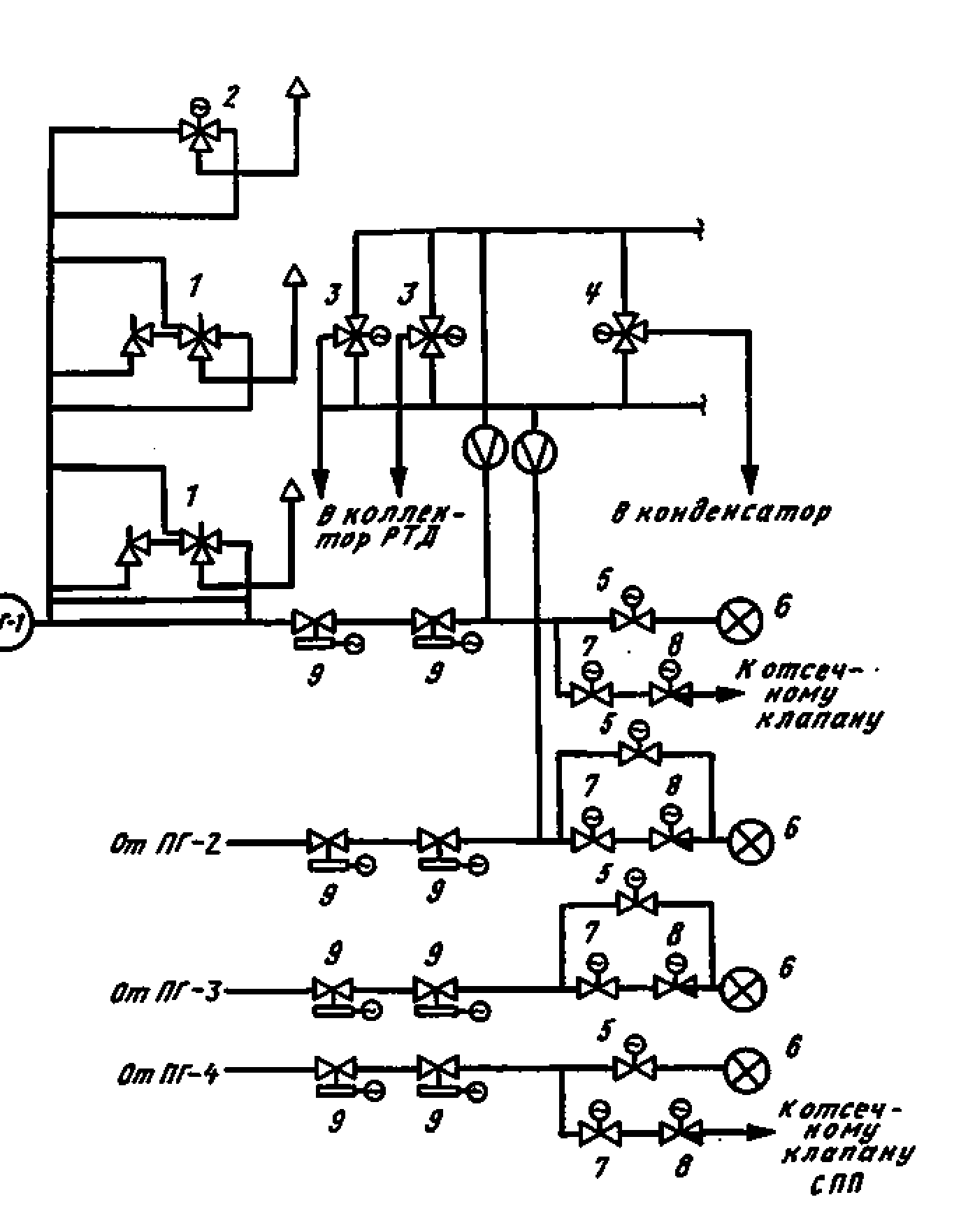

Схема системы защиты второго контура от превышения давления представлена на рис. 23.8. Система функционирует в режимах нарушения условий нормальной эксплуатации, т.е. в аварийных режимах.

При повышении давления пара импульс от электроконтактного манометра поступает в цепь управления электромагнитом открытия импульсного клапана (ИК). При открытии ИК пар поступает в камеру над поршнем и над седлом возникает усилие, поднимающее тарелку. Пар из паропровода поступает в ПК по двум боковым патрубкам и сбрасывается через нижний патрубок в атмосферу. При снижении давления пара в паропроводе от ПГ электроконтактный манометр включает ток в цепи электромагнита открытия и выключает в цепи электромагнита закрытия. ИК закрывается и прекращает доступ пара в ПК.

За счет выхода пара через дроссель на линии между ПК и ИК давление в поршневой камере падает до давления, близкого к атмосферному и ПК закрывается под действием пружины.

Рис. 23.8. Схема системы защиты второго контура ВВЭР-1000 от превышения давления:

1 - предохранительный клапан главных паропроводов; 2 - быстродействующая редукционная установка БРУ-А; 3 - быстродействующая редукционная установка БРУ-РТД (резервирование турбопривода и деаэратора); 4 - быстродействующая редукционная установка БРУ-К; 5 - главная паровая задвижка; 6 - предохранительный клапан пароперегревателя-сепаратора; 7 - запорная арматура с электроприводом; 8 - регулирующая арматура с электроприводом; 9 - быстрозапорный отсечной клапан на главных паропроводах ПГ

Сброс пара через ИПУ осуществляется в атмосферу. Данная система обеспечивает защиту второго контура от роста давления при неработающих БРУ-А и БРУ-К.

Система защиты второго контура от превышения давления связана с системой паропроводов высокого давления. Отказы в других технологических системах не приводят к отказу данной системы. Открытие по ложному сигналу и непосадка ПК приводит к аварийной остановке блока.

Стопорные клапаны проверяются не реже 1 раза в год.

Отсечные задвижки должны расхолаживаться ежедневно.

Система выполняет ряд автоматических действий по командам

системы локальных защит и блокировок:

- по БЗОК:

закрытие при совпадении сигналов: а) скорости падения давления в паропроводе за ПГ 0,5 кгс/см2 (0,049 МПа), б) снижении давления во втором контуре в паропроводе от ПГ до 55 кгс/см2 (5,4 МПа);

закрытие при повышении активности пара на выходе из ПГ до 10-6 Ки/л;

закрытие по сигналу срабатывания АЗ-1;

закрытие при повышении уровня в соответствующем ПГ до 570 мм;

- по ИПК:

при повышении давления в парогенераторе до 84 кгс/см2 (8,26 МПа) срабатывает первый импульсный клапан, вызывая срабатывание первого основного предохранительного клапана. Одновременно на БЩУ подается сигнал;

при дальнейшем повышении давления до 86,4 кгс/см3 (8,5 МПа) срабатывает второй импульсный клапан, вызывая срабатывание основного второго предохранительного клапана;

при снижении давления до 70 кгс/см2 (6,9 МПа) все предохранительные клапаны закрываются;

- по БРУ-А:

она обеспечивает регулирование давления в ПГ по второму контуру при отказах или запретах БРУ-К, при закрытии отсечной арматуры на паропроводах и в режимах, когда производительность БРУ-К недостаточна;

при Р =67 кгс/см2 (6,6 МПа) на выходе из ПГ открывается клапан БРУ-А, включаясь в режим регулирования и поддержания давления в главном предохранительном клапане (ГПК) 71 кгс/см2 (7,0 МПа);

при давлении в ГПК < 67 кгс/см2 (6,6 МПа) клапан БРУ-А принудительно закрывается. Для возможности принудительного расхолаживания блока в условиях обесточивания предусмотрено автоматическое снятие блокировки на принудительное закрытие БРУ-А через 30 мин после включения ступенчатого пуска;

- по БРУ-К:

условия работы БРУ-К аналогичны условиям работы БРУ-А с уставками срабатывания 63 кгс/см2 (6,2 МПа), поддержания - 65 кгс/см2 (6,4 МПа). На БРУ-К накладывается запрет по условиям неготовности конденсатора турбины к сбросу из него пара.

Для контроля за оборудованием в условиях нормальной работы энергоблока на ЭЛИ РМОТ выведена необходимая информация по положению арматуры, в цифровом виде - по технологическим параметрам, сигнализация отключения параметров, положения регуляторов и их аварийного отключения, а также хода арматуры и остановки ее в промежуточном положении.

Информационная и логическая часть защит и блокировок выполнена по схеме "2 из 3" для каждого оборудования, включая исполнительную часть.

Рис. 23.9. Схема удаления парогазовой смеси из первого контура ВВЭР-1000 в аварийных ситуациях:

-А- - участки трубопроводов схемы; - трубопровод сброса с ИПУ; I, II, III - схемы источников надежного питания

Кроме того, установка последовательно с БРУ-А отсечной арматуры позволяет по командам оператора ликвидировать потерю пара из второго контура при ложном открытии БРУ-А, а также обеспечить периодическое поочередное опробование как собственно БРУ-А, так и его отсечной арматуры.

Система удаления парогазовой смеси из первого контура предназначена для удаления воздуха и парогазовой смеси из оборудования первого контура (реактора, компенсатора давления, парогенераторов) в барботажный бак и выполнена как защитная система безопасности.

Система может использоваться как в условиях нормальной эксплуатации, так и в аварийных ситуациях и относится к I категории сейсмостойкости. В авариях разрыва паропровода при отказе штатного подпиточного узла и предохранительных клапанов компенсатора давления, система используется для принудительного снижения давления в первом контуре.

Состав системы. Система состоит из трубопроводов, связывающих основное оборудование и барботажный бак, и установленной на них трубопроводной арматурой:

трубопроводы сброса из компенсатора давления;

трубопроводы сброса из реактора;

трубопроводы сброса из коллекторов парогенераторов.

Трубопроводы подключаются в воздушникам. Арматура запитана от трех независимых источников надежного питания (рис. 23.9).

Расчетные параметры системы: давление - 180кгс/см2 (17,7 МПа), температура - 623 К.

Управление арматурой осуществляется оператором на БЩУ и РЩУ.

При пуске ЭБ система может быть использована для отвода воздуха из верхних точек оборудования при заполнении первого контура теплоносителем. После заполнения первого контура арматура системы должна быть закрыта оператором.

Автоматические воздействия на электроприводную арматуру не предусматриваются.

При работе энергоблока в номинальном режиме, а также в режиме расхолаживания работа системы не предусматривается.

В авариях с разрывом трубопровода возможно кипение теплоносителя в активной зоне реактора, а также образование водорода в результате взаимодействия воды с цирконием. Развитие аварии в указанном направлении может привести к отжатию теплоносителя и угрозе оплавления зоны. Сброс образовавшейся парогазовой смеси и тем самым снижение давления в первом контуре возможен при открытии арматуры на сбросе из КД или реактора. При превышении давления в барботажном баке и разрыве мембраны произойдет выход продуктов под оболочку. Открытие арматуры осуществляет оператор с БЩУ и РЩУ, руководствуясь показаниями предусмотренного объема контроля. Надежность работы системы достигается как дублированием мест сброса - реактор, КД, так и резервированием - установкой арматуры на сбросе параллельно. Например, при отказе механической части (заклинивание) или отсутствии электропитания должна сработать хотя бы одна из арматур.

В зависимости от размеров аварии арматура и трубопроводы могут быть подвергнуты ревизии, на основании чего принимается решение об их замене.

Надежность работы оборудования СБ и соответствие его проектным характеристикам обеспечивается контролем качества на всех этапах изготовления, монтажа, проведением пусконаладочных работ и контролем за состоянием оборудования системы во время эксплуатации.

Объем работ определяется документацией по контролю качества, пусконаладочной документацией, инструкциями и нормативной документацией.

Качество изготовления и монтажа оборудования обеспечивается за счет контроля соответствия чертежам, техническим условиям и нормативным документам.

В процессе изготовления оборудование подвергается следующим видам контроля:

входной контроль материалов и полуфабрикатов; операционный контроль; приемочный контроль.

В процессе монтажа осуществляются: входной контроль;

контроль качества сварных соединений;

контроль габаритных, установочных и присоединительных размеров;

контроль правильности монтажа на стадии изготовления и после монтажа производится путем гидравлических испытаний оборудования системы и его элементов.

На стадии пусконаладочных работ проводятся испытания оборудования систем в целом с оформлением отчетной документации по ходу испытаний и готовности оборудования для эксплуатации-

Назначенный проектом контроль по ходу испытаний и готовности оборудования системы и в процессе эксплуатации обеспечивает своевременное обнаружение дефектов за счет:

измерения параметров по приборам;

проверки состояния металла, сварных швов при периодических ревизиях.

Периодические ревизии при каждой перегрузке топлива предусматривают визуальный осмотр оборудования.

Один раз в четыре года выполняются следующие виды проверок:

визуальный осмотр;

цветная или магнитопорошковая дефектоскопия;

гидроиспытания на прочность или плотность.

Ремонтопригодность оборудования обеспечивает возможность проведения дезактивации.