ВОДНО-ХИМИЧЕСКИЙ РЕЖИМ ЭКСПЛУАТАЦИИ ЯЭУ

20.1. Физико-химические процессы, протекающие в контурах ядерной энергетической установки

Ядерный реактор является мощным источником ионизирующего излучения, а теплоноситель оказывает сильное коррозионное воздействие на конструкционные материалы ЯЭУ. С этими явлениями связаны физико-химические процессы, протекающие в контурах ядерной энергетической установки. К основным из них относятся: 1) радиационные процессы (образование новых нуклидов, активация примесей, газовая и осколочная активность теплоносителя, радиолиз водного теплоносителя; 2) химические процессы (коррозия конструкционных материалов, отложения на теплопередающих поверхностях).

При взаимодействии ионизирующего излучения с теплоносителем и находящимися в нем примесями образуются радиоактивные нуклиды, служащие дополнительным источником активности, что приводит к повышению радиоактивности самого теплоносителя. Условно различают газовую, осколочную активность теплоносителя, а также активность примесей в теплоносителе.

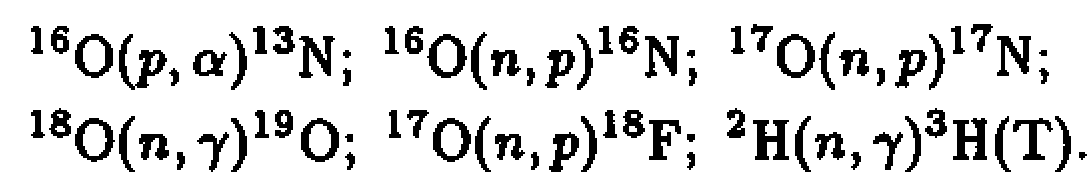

Газовая активность водного теплоносителя вызывается образованием радиоактивных нуклидов по следующим реакциям:

(20.1)

(20.1)

Наибольшую опасность из новообразованных нуклидов представляет изотоп азота 16N . Накопление трития может происходить также в результате реакций

![]() (20.2)

(20.2)

первая из которых имеет место при регулировании реактивности ядерного реактора с помощью борной кислоты, а вторая - при использовании гидроксида лития для поддержания щелочной реакции теплоносителя и нейтрализации борной кислоты.

Осколочная активность теплоносителя является результатом попадания в него продуктов деления ядерного топлива при работе ядерного реактора с поврежденными твэлами. Обычно различают две стадии повреждения твэлов: 1) газовые неплотности, когда в теплоноситель попадают нуклиды инертных газов (криптона и ксенона) и осколки деления, летучие при рабочей температуре твэлов (иод, бром, цезий); 2) повреждения, сопровождающиеся контактом топлива с теплоносителем, которое может привести к попаданию в контур нелетучих нуклидов (молибдена, церия), не говоря уже о возможном выносе в контур частиц топлива. Последние, как и примеси в теплоносителе, загрязняют первый контур ядерной энергетической установки.

Коррозия в контурах ядерной энергетической установки.

Коррозией металла называют его разрушение в результате химического или электрохимического воздействия контактирующей с ним среды. Основными видами коррозии являются: общая, под напряжением (коррозионное растрескивание) и межкристаллитная. Общей коррозии подвержены как углеродистые, так и аустенитные стали. Ее механизм носит электрохимический характер. Факторы, влияющие на скорость общей коррозии, таковы: структура металла и физико-химическое состояние его поверхности, значение и характер напряжений и деформаций, агрессивность, температура и скорость теплоносителя, ионизирующие излучения и режим эксплуатации ядерной энергетической установки.

Чем однороднее металл, тем меньше скорость коррозии: меньше возникает коррозионных пар, меньше разность потенциалов катодных и анодных участков. Как правило, с увеличением шероховатости поверхности металла растет скорость коррозии. Это происходит из-за того, что окисная пленка на вершинах и в впадинах разрушается быстрее вследствие концентрации напряжений и возникновения коррозионных пар.

Коррозионная агрессивность теплоносителя определяется главным образом составом и концентрацией примесей. Для воды таковыми являются кислород, водородные ионы, углекислый газ, растворенные в ней соли. Кислород оказывает двоякое действие: 1) как катодный, очень активный деполяризатор он сначала усиливает коррозию; 2) при большой концентрации оказывает пассивирующее действие. Однако в условиях работы ЯЭУ большая концентрация кислорода в теплоносителе нереальна. Поэтому кислород все же следует рассматривать как активный катодный деполяризатор, интенсифицирующий общую коррозию стали.

В настоящее время считается, что содержание кислорода в воде первого и второго контуров не должно превышать 0,01-0,02 мг/кг. Ион водорода - также катодный деполяризатор. С повышением его концентрации (уменьшение числа pH) увеличивается разность потенциалов коррозионной пары и скорость коррозии растет. Прямого влияния числа pH на анодные процессы не наблюдается. Вместе с тем косвенное влияние может оказаться основным: с изменением числа pH изменяется растворимость продуктов коррозии, а с ним связано образование защитных пленок. Для углеродистых сталей оптимальные значения pH = 9,5-11,5. А для аустенитных сталей скорость коррозии в воде высокой чистоты мало зависит от pH в интервале рН = З-т-11.

Коррозионная агрессивность воды зависит от состава и концентрации солей. Увеличение концентрации кислых или основных солей изменяет pH , и их влияние на коррозию определяется этим изменением. Наибольший интерес представляют нейтральные соли. В растворах соли диссоциируют с образованием катионов металлов, хлорид-ионов и сульфат-ионов. Хлорид-ион вытесняет из оксида железа кислород, получается хорошо растворимое хлорное железо, что приводит к разрушению окисных защитных пленок (т.е. оксидная пленка

пассивирует поверхность металла, а хлорид-ион ее депассивирует).

Практика эксплуатации энергоблока АЭС свидетельствует о том, что глубокое удаление хлорид-ионов из воды - необходимое условие как для углеродистых, так и для аустенитных сталей. Концентрация хлорид-ионов в питательной и подпиточной воде не должна превышать 0,0150,02 мг/кг. Сульфат-ионы в широком интервале температур не влияют на скорость общей коррозии.

Характер зависимости скорости общей коррозии от скорости теплоносителя различен и определяется его составом. Если в воде имеется кислород, но мало депассиваторов (хлорид-ионов), то с увеличением скорости воды общая коррозия сначала растет (так как интенсифицируется подвод кислорода к катодным участкам), затем падает (образуются защитные оксидные пленки) и далее опять возрастает из-за механического разрушения защитных пленок (коррозионная эрозия). Если депассиваторов много, то, очевидно, общая коррозия растет с увеличением скорости теплоносителя.

Ионизирующие излучения изменяют коррозионную активность воды и коррозионную стойкость металлов. Под действием излучений в результате радиолиза и радиоактивного синтеза в воде первого контура может измениться содержание кислорода и водорода и, следовательно, изменится коррозионная агрессивность воды по отношению к конструкционным материалам. Облучение металла приводит к увеличению его физико-химической неоднородности, связанной с разрывом химических связей и деформацией кристаллической решетки, а также к изменению защитных свойств оксидных пленок.

Скорость общей коррозии в первом контуре тем меньше, чем меньше мощность ядерного реактора и больше длительность его работы. Увеличение мощности ядерного реактора приводит к интенсификации радиолиза и радиационного синтеза. Наибольшая скорость коррозии наблюдается в первый период работы ядерного реактора. Затем она уменьшается и через 20-30 сут становится постоянной. Для уменьшения скорости коррозии в первый период работы необходимо контур заполнять обескислороженной водой.

На скорость общей коррозии всех элементов ЯЭУ влияют частота и скорость изменения режимов работы, так как изменение температуры теплоносителя вызывает нарушение защитных пленок и, следовательно, усиливает коррозию.

Большое значение в борьбе с коррозией всех элементов ЯЭУ имеют остановочные режимы (стояночная коррозия). Это особенно важно для ПГ, так как стояночная коррозия может быть одной из основных причин их повреждения. Необходимо иметь ввиду, что стояночная коррозия усиливает коррозию при последующей работе ЯЭУ: многие оксиды - продукты коррозии, накапливаясь при стоянке, превращаются в "аккумуляторы" кислорода, который затем при работе ЯЭУ усиливает коррозию. Методы предотвращения стояночной коррозии разнообразны и заключаются в различных способах " консервации" неработающего оборудования.

Коррозия под напряжением (коррозионное растрескивание).

Коррозионное растрескивание возникает при одновременном, комплексном действии растягивающих напряжений и агрессивного теплоносителя (воды, пара), имеющего хлорид-ионы, кислород или высокую концентрацию (до 4-6%) едкой щелочи. Обычно трещины проходят по зернам металла и направлены перпендикулярно главным растягивающим напряжениям. Коррозионному растрескиванию подверженны только аустенитные стали. Общепризнан электрохимический характер коррозионного растрескивания, но нет единого мнения о первопричинах, вызывающих локализованный электрохимический процесс. Наиболее распространена следующая гипотеза: известно, что для аустенитных сталей под действием растягивающих напряжений деформация приводит к перестроению кристаллической решетки металла, из-за чего у -фаза переходит в а -фазу. Тогда в результате локальных растягивающих напряжений происходят локальные деформации, вызывающие переход в а-фазу. При наличии хлорид-ионов образуется хлорное железо, которое интенсивно растворяется, образуя первичные микротрещины.

Основными факторами, влияющими на скорость коррозии под напряжением, являются: температура, напряжения и деформации, состояние поверхности, химический состав стали, коррозионная агрессивность теплоносителя.

С увеличением температуры скорость коррозионного растрескивания растет. В области высоких растягивающих напряжений время до разрушения мало зависит от их значений. При небольших напряжениях это влияние существенно. Минимальных напряжений, при которых коррозионное растрескивание не наступает, не установлено. Сильное сокращение времени до разрушения наблюдается при пластической деформации металла (наклепе). Чем однороднее в физикохимическом отношении поверхность металла, тем медленнее возникают первичные микротрещины. Риски, царапины, вмятины и другие деформированные места поверхности становятся очагами зарождения коррозионных трещин.

Коррозионная агрессивность теплоносителя определяется содержанием кислорода и хлорид-ионов. При отсутствии хлорид-ионов хлорное железо из а -фазы не образуется и коррозионное растрескивание не наблюдается. Чем больше хлорид-ионов, тем быстрее образуются первичные микротрещины. При этом важное значение приобретает кислород - активный катодный деполяризатор, присутствие которого резко сокращает время до разрушения. Поэтому для аустенитных сталей требуется глубокое обессоливание и обескислороживание воды: содержание в воде хлорид-иона - не более 0,02 мг/кг, кислорода - не более 0,015 мг/кг.

Основные способы борьбы с коррозионным растрескиванием: 1) повышение стабильности аустенита (наиболее успешно это достигается увеличением содержания в стали никеля); 2) возможно более полное удаление из воды кислорода и хлорид-ионов; 3) совершенствование конструкции и технологии, исключающее пластические деформации и концентраторы напряжений на поверхности металла.

Межкристаллитной коррозии подвержены только аустенитные стали. Она происходит по границам зерен металла, находящегося в агрессивной среде. Внешний вид стали при этом не изменяется, поэтому обнаружить межкристаллитную коррозию очень трудно. В результате межкристаллитной коррозии сталь становится хрупкой, что особенно опасно в условиях ЯЭУ. Аустенитные стали подвергаются межкристаллитной коррозии только при определенных сочетаниях внутренних (химический и фазовый составы металла) и внешних (характер коррозионной среды, температура) факторов.

Основная причина межкристаллитной коррозии состоит в возникновении гетерогенной электрохимической коррозии поверхности металла: граница зерен - анод, остальная поверхность - катод. Наибольшее распространение получила гипотеза обеднения хромом прилегающего к границам зерен твердого раствора.

Чем больше содержание углерода в стали, тем больше образуется карбидов хрома, т.е. склонность к межкристаллитной коррозии увеличивается. Межкристаллитная коррозия не возникает при содержании углерода менее 0,009% (на практике же его содержание не менее 0,005%). Титан, ниобий, ванадий и тантал являются более энергичными карбидообразователями, чем хром. Они образуют карбиды при температурах 1475-1575 К, поэтому за время снижения температуры до 1075 К большая часть углерода выводится из твердого раствора. Обеднения границ хромом не происходит и сталь будет стойка к межкристаллитной коррозии.

Чем коррозионно-активнее среда (меньше pH , больше хлорид-ионов и кислорода), тем быстрее возникает межкристаллитная коррозия.

Главными методами предотвращения межкристаллитной коррозии являются уменьшение содержания углерода, продолжительный отпуск стали при температуре 1025-1175 К, легирование стали титаном, ниобием и танталом, уменьшение коррозионной активности воды.

Таким образом, основными способами борьбы с коррозией конструкционных материалов ЯЭУ являются:

выбор химического состава материала, стойкого в условиях его применения;

выбор рационального способа механической и термической обработки;

создание на поверхности защитных металлических и неметаллических покрытий и пленок;

выбор рациональной конструкции: минимум местных концентраций напряжений; свобода термических расширений; устойчивая гидродинамика для избежания колебаний температуры стенок; исключение неблагоприятных контактов разнородных металлов; исключение застойных зон; исключение мест глубокого упаривания, что может привести к высокой концентрации агрессивных элементов; скорости теплоносителя должны быть такими, чтобы не было коррозионной эрозии;

применение анодной защиты;

обработка коррозионной среды для уменьшения ее агрессивности; применение рациональных методов эксплуатации.