Изоляционные остовы (сердечники) вводов на напряжения 110 и 150 кВ наматывают широким бумажным полотном непосредственно на медную или латунную трубу. Для этого применяют специальные стайки. В них бумажное полотно подают с небольшим натяжением на вращающуюся трубу через систему стальных валов, из которых три вала нагреты до 110°С. Для этого применяют бумагу марки ЭН-70 толщиной 70 мкм и шириной до 2000 мм. Электрическая прочность бумаги не менее 8 МВ/м, влажность не более 7%.

В процессе намотки через заданное число слоев бумаги закладывают уравнительные основные и дополнительные обкладки из перфорированной алюминиевой фольги. Перфорация фольги обеспечивает пропитку бумажной намотки остова изоляционным маслом.

Намотка остова происходит непрерывно и уравнительные обкладки ничем не приклеиваются. Они захватываются полотном бумаги и удерживаются между слоями бумаги силами трения. Верхнюю (последнюю) уравнительную обкладку выполняют из медной ленты толщиной 0,1 мм, поверх которой наматывают несколько слоев бумажного полотна для механической защиты намотанного сердечника.

Для измерения в процессе эксплуатации емкости С1 и tgδ1 внутренней изоляции ввода применяют измерительный вывод, который состоит из гибкого медного провода, припаянного к медной крайней обкладке ввода. Провод выводят наружу через фарфоровый проходной изолятор. В процессе эксплуатации ввода провод присоединяют к его заземленной соединительной втулке. Провод последней обкладки отсоединяют от втулки только для измерения C1 и tgδ1 внутренней изоляции ввода. Подрезку изоляции сердечника ввода с образованием на нем выступов (см. рис. 5) производят на станке циркулярными пилами.

Изоляцию сердечников вводов на напряжения 220, 330 и 500 кВ осуществляют намоткой лепт кабельной бумаги КВМ-120 или КМУ-120 (вводы на 500 и 750 кВ).

К намоточным станкам поступают бобины бумажных лент, прошедшие предварительную сушку в конвективных сушилках.

Бумажные ленты шириной 200 мм наматывают на бумажно-бакелитовый цилиндр, который потом надевают на трубу ввода и закрепляют на ней (см. рис. 23 и 24). В некоторых конструкциях вводов бумажные ленты наматывают непосредственно на соединительную медную пли латунную трубу.

Вначале подготовляют основной бумажно-бакелитовый цилиндр, на который будут наматывать непропитанные бумажные лепты шириной 200 и толщиной 0,12 мм. Для обеспечения хорошей пропитки бумажной намотки маслом в стенке цилиндра сверлят сквозные отверстия 0 10—12 мм. Их располагают равномерно но поверхности цилиндра на расстоянии 200—250 мм друг от Друга.

Заусенцы и неровности на поверхности цилиндра и на его торцовых частях тщательно зачищают напильником и стеклянной бумагой. После этого всю поверхность цилиндра протирают поролоновой губкой, смоченной в уайт-спирите. Затем на бумажно-бакелитовом цилиндре укладывают нулевую уравнительную обкладку, которую при сборке ввода электрически соединяют с трубой ввода.

Для выравнивания поверхности цилиндра на него сначала наматывают два-три слоя бумажной обмотки из лент кабельной бумаги КМП-120, затем на слой бумажной намотки наносят алюминиевую фольгу толщиной 0,014 мм. Алюминиевую фольгу, состоящую из перфорированной ленты шириной 400 мм, накладывают· на бумажно-бакелитовый цилиндр в виде отдельных полотен с перекрытием их в 40 мм и приклеивают к поверхности бумажной намотки бакелитовым спиртовым лаком, который наносят на фольгу кистью в виде отдельных пятен (точек). После нанесения нулевой обкладки из алюминиевой фольги на ее концевые части накладывают пояса, выполненные из медной ленты шириной 150 и толщиной 0,1 мм. Со стороны, обращенной к бумажно-бакелитовому цилиндру, к каждому медному поясу за два разведенных под углом 90° конца длиной 10 мм предварительно припаивают по три медных гибких провода сечением 1,5 мм2.

Для пайки многопроволочных проводов к медным поясам применяют оловянно-свинцовый припой ПOC40 и бескислотный спиртоглицериновый флюс, благодаря чему обеспечивают надежный электрический контакт гибких проводов с медными лентами двух поясов.

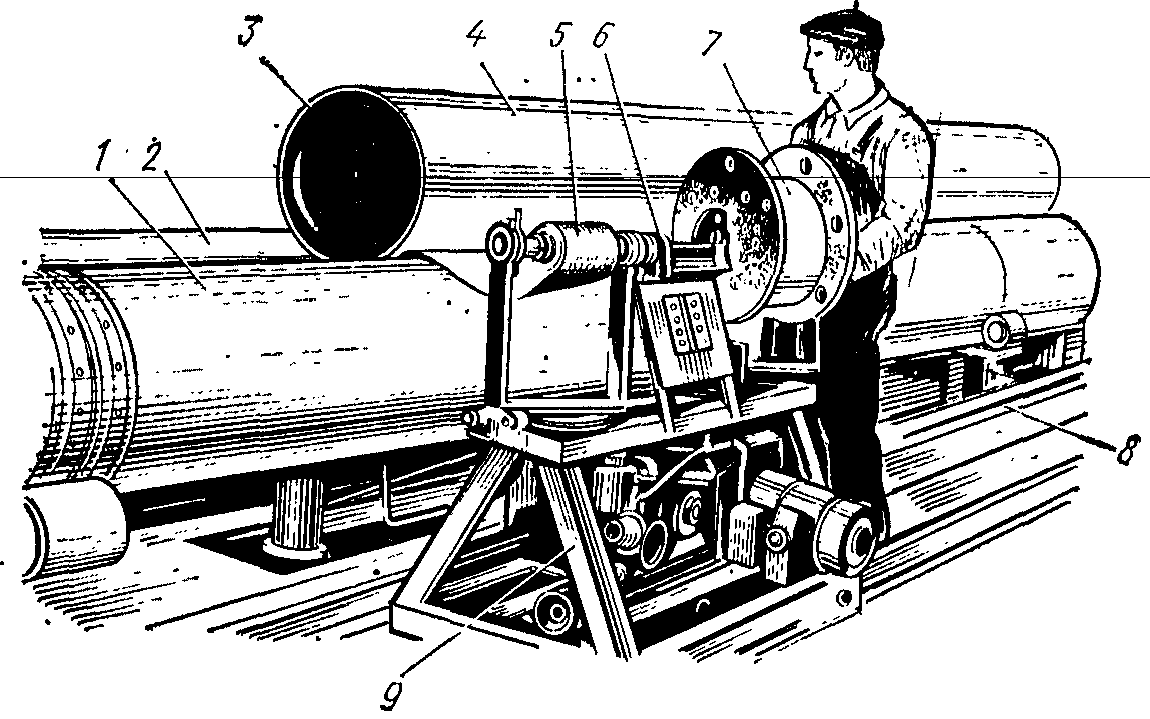

При наложении каждого медного пояса на бумажно-бакелитовый цилиндр припаянные к поясу провода пропускают внутрь цилиндра через три отверстия, заранее просверленные в стенке цилиндра. После наложения на бумажно-бакелитовом цилиндре нулевой обкладки цилиндр помещают на горизонтальный намоточный станок (рис. 43). При вращении в одну сторону стальных ведущих цилиндров 1 и 2 бумажно-бакелитовый цилиндр 3 начинает вращаться вокруг собственной оси. При этом бумажная лента с бобины 7 наматывается на цилиндр 3 с перекрытием в 50% по всей его длине. При достижении края цилиндра 3 бумажную ленту не обрывают, а изменяют направление движения каретки в обратную сторону.

Одновременно намотчик переключает на пульте 6 вращение электродвигателя, и каретка 9 начинает двигаться в обратную сторону по шаговой цепи 8. При этом направление намотки изменяется на обратное. Получив заданную толщину бумажной намотки на пулевой уравнительной обкладке, приступают к наложению обкладок из лент перфорированной алюминиевой фольги шириной 400 и толщиной 0,014 мм на слой бумажной намотки в виде отдельных полотен, располагаемых вдоль цилиндра с бумажной намоткой.

Рис. 43. Станок для намотки остовов (сердечников) вводов на напряжения 220, 330, 500 и 750 кВ:

1, 2— ведущие стальные цилиндры, 3 — бумажно-бакелитовый цилиндр, 4 — бумажная намотка, 5— рулон фольги, 6 — пульт управления, 7 — бобина, 8 — шаговая цепь, 9 — каретка

В результате этого получают первую уравнительную обкладку определенной длины. Ленты из алюминиевой фольги приклеивают к поверхности бумажной намотки бакелитовым лаком, наносимым на фольгу кистью в виде отдельных точек. Общую длину обкладок устанавливают по шаблонам для данного типа ввода.

Концы основных уравнительных обкладок оформляют в виде манжет, края которых сложены вдвое. Наличие на концах уравнительных обкладок гладких краев позволяет уменьшить напряженность электрического поля и тем самым обеспечить необходимую электрическую прочность внутренней изоляции ввода.

Кроме основных уравнительных обкладок в каждом из слоев на краях бумажной изоляции располагают по две-три дополнительные обкладки малой длины (см. рис. 23 и 24), которые тоже оформляют в виде манжет и приклеивают к поверхности бумажной намотки бакелитовым лаком. Дополнительные обкладки предназначены для выравнивания электрического поля на краях слоев бумажной изоляции.

Намотку ленты на цилиндр должны производить с постоянным и равномерным натяжением; недопустимы морщины, вздутия и обрывы бумажной ленты. В случае обрыва наматываемой бумажной ленты подклейку следует производить только на краю намотки. Наложение на бумагу обкладок из алюминиевой фольги следует производить самым тщательным образом, не допуская на ней морщин, вздутий и рваных краев.

После намотки требуемого числа слоев бумаги*, разделенных уравнительными обкладками, приступают к оформлению последней заземляемой обкладки. Для этого на бумажную намотку сердечника накладывают алюминиевую фольгу, а затем, примерно посередине, плотно накладывают медную ленту шириной 150 и толщиной 0,1 мм. В результате пайки концов медной ленты образуется замкнутый пояс шириной 150 мм, на который накладывают вторую медную ленту шириной 50 и толщиной 0,3 мм с пряжкой для плотного затягивания пояса на сердечнике. На этот пояс накладывают несколько слоев бумажной ленты, образующей намотку. Согласно заводскому чертежу в бумажной намотке прорезают «окошко» размером 20X20 мм, открывая поверхность медной пластины, ранее припаянной к медному поясу. Затем к пластине припаивают концы двух свитых друг с другом гибких проводников сечением 0,75 мм2 каждый, на которые в процессе сборки ввода надевают изоляционную линоксиновую трубку, а на нее — прямоугольную прокладку из маслостойкой лакоткани. После этого остов обматывают еще шестью слоями бумажной намотки, представляющей защитный слой изготовленного сердечника. При сборке ввода защитный слой с сердечника удаляют.

* Изоляционный остов герметичного трансформаторного ввода на напряжение 500 кВ состоит из 30 слоев. Общая толщина бумажной намотки в радиальном направлении равна 185 мм.

Далее приступают к обрезке сердечника, образуя на нем выступы (см. рис. 22). Бумажную намотку на концах выступов изоляционного остова закрепляют киперной лентой и приступают к сборке сердечника, т. е. к надеванию на него подпорных и защитных бумажно-бакелитовых цилиндров с шайбами из гетинакса.

Перед сборкой остова все цилиндры и гетинаксовые шайбы обдувают воздухом, подогретым до 50—60°С.

Внутрь остова помещают соединительную трубу, которую закрепляют специальной гайкой и текстолитовой подпорной шайбой. После проверки надежности крепления остова на трубе приступают к соединению трубы с шестью гибкими проводниками, припаянными к двум медным поясам нулевой обкладки изоляционного остова, а затем к его сушке. Для этого собранные сердечники с помощью подъемного устройства устанавливают вертикально в термовакуумную индукционную печь ИШВ (индукционная шахтная вакуумная печь). Корпус печи выполнен в виде стального цилиндра высотой 7—9 м, на наружной поверхности которого имеется слой теплоизоляции.

На слое теплоизоляции расположена обмотка (индуктор), выполненная из изолированного провода. Под действием переменного тока напряжением 380 В, проходящего по обмотке, в стенках стального цилиндра печи возникают вихревые токи, которые нагревают стенки корпуса печи.

Вакуумная сушильная печь относится к индукционным нагревательным установкам с косвенным нагревом сушимых в них изделии. Корпус печи соединен с вакуумным блоком, в который входят водокольцевой ВВП-1,5, плунжерный, механический ВП-67М и бустерный Б11-4500 насосы. Водокольцевой насос включают в начальный период сушки остовов при значительном влаговыделении. Плунжерный механический насос предназначен для создания в сушильной печи предварительного вакуума порядка 66,7 Па. При имеющемся в камере печи влаговыделении на выходе плунжерного насоса включается водокольцевой насос. При отсутствии влаговыделения в камере печи плунжерный насос работает на выброс воздуха в атмосферу. Бустерный насос включают в последний этан сушки для создания в камере печи вакуума порядка 0,133 Па.

Подлежащие сушке остовы (сердечники) вводов устанавливают в гильзы из нержавеющей стали, закрепленные на полу корпуса вакуумной печи.

При сушке остовов вводов на напряжение 500 кВ внутри термовакуумной печи вертикально устанавливают четыре остова. В стенке стального корпуса печи с несколькими изоляционными остовами герметически заделаны малогабаритные проходные фарфоровые изоляторы с присоединенными к ним термопарами. С помощью термопар измеряют температуру на поверхности сушимых изоляционных сердечников и в сушильной печи.

Щупы трех контрольных термопар располагают в нижней части остова на расстоянии 1 —1,5 м от нижнего торца, в средней и верхней его части — на расстоянии 0,8—1 м от верхней торцовой поверхности сердечника. Для контроля сушки изоляционного остова измеряют tg δ1 и емкость С1 его изоляции на частоте 1000 Гц с помощью моста. Один вывод от моста присоединяют к проводу, припаянному к крайней (заземленной во вводе) обкладке, а второй — к одному из проводов, припаянных к верхнему медному поясу, принадлежащему нулевой обкладке изоляционного сердечника.

Провод от измерительного моста к одному из сушимых остовов присоединяют с помощью фарфоровых проходных изоляторов, герметически заделанных в стенке корпуса вакуумной печи.

Вакуумную печь проверяют на натекание воздуха после загрузки в нее сердечников. Для этого включают вакуумный насос и доводят остаточное давление внутри печи до 266,6 Па. За истекшие 5 мин оно не должно возрастать более чем на 1333 Па. Одновременно проверяют величину изоляции фарфоровых выводов при напряжении 100 В; она должна быть не менее 1000 МОм.

Сушку сердечников производят в два этапа: первый — предварительный прогрев без вакуума; второй — непосредственная сушка при вакууме в печи. Сначала увеличивают температуру в печ до 105°С в течение 10—12 ч, затем производят предварительный прогрев изоляционных сердечников без вакуума с открытым вентиляционным отверстием при 105°С в течение 2 сут.

Ежесуточное измерение tg δ1 и емкости С1 показывает, что с повышением температуры изоляционного сердечника (остова) значения этих характеристик (в начале прогрева) возрастают, затем, достигнув максимума, начинают уменьшаться. С этого момента включают водокольцевой насос и создают в вакуумной печи остаточное давление не более 0,01 МПа. Сушку остовов под вакуумом производят в течение 1—2 сут. Затем включают плунжерный насос, с помощью которого устанавливают остаточное давление в печи не более 106,6 Па. В этом режиме сушка сердечника занимает 5—6 сут.

Для ускорения процесса сушки изоляционный сердечник в течение 5—6 сут нагревают под вакуумом и продолжают прогрев в течение 1 сут при 105°С без вакуума. За это время влага перераспределяется и поступает к наружным слоям бумажной изоляции. Затем снова включают плунжерный насос и сушат остов под вакуумом в течение 1 — 2 сут. Далее включают бустерный насос, в результате чего остаточное давление в вакуумной печи достигает 0,133 Па. В этом режиме сердечник сушат 6—8 сут. Если значение tgδ1 снижается до нормы (tgδ1<0,005) и держится на этом уровне не менее 5 сут, сушку сердечника заканчивают. Емкость высушенного сердечника составляет 380—400 нФ. Общая продолжительность сушки сердечника ввода на напряжение 500 кВ составляет не менее 19 сут.

Измерения tgδ1 и емкости остова производят до сушки и в процессе нее — один раз в сутки. Одновременно отмечают температуру по показаниям трех термопар, закрепленных на поверхности сердечника. Вакуум в печи контролируют по показаниям вакуумметра (автоматическая запись).

Высушенный изоляционный сердечник сразу поступает на сборку ввода, причем продолжительность нахождения его на воздухе в процессе сборки не должна превышать 4 ч до момента установки собранного ввода на вакуумную обработку. При этом температура высушенного сердечника должна быть выше температуры воздуха в помещении цеха. Если невозможно пустить высушенный сердечник сразу на сборку ввода, его хранят в печи без вакуума при 60°С. Сушку остовов вводов на напряжение 750 кВ производят также в термовакуумных печах, высота которых достигает 9 м. Для этого в печь загружают три остова. Продолжительность их сушки достигает 28—30 сут, т. е. значительно больше времени сушки (19 сут) остовов вводов па напряжение 500 кВ. Режим сушки остовов на напряжение 750 кВ состоит из следующих операций.

Вначале в течение 10—16 ч в печи равномерно повышают температуру от 20 до 105°С и поддерживают ее в течение 3—4 сут. Затем включают водокольцевой насос, который обеспечивает остаточное давление в камере печи на уровне 0,01 МПа. В этом режиме сушку остовов производят в течение 2 сут при 105°С. После этого включают плунжерный насос, который понижает остаточное давление в камере печи до 0,001 МПа. При этом сушку остовов производят в течение 8—9 сут.

Затем все насосы сушильной установки выключают и сушку остовов производят в течение 2 сут без вакуума. Такой режим вызывает более равномерное распределение влаги по объему сушимых остовов. По истечении 2 сут снова включают водокольцевой и плунжерный насосы, обеспечивающие в камере печи остаточное давление 66,7 Па. При этом давлении и 105°С сушку остовов производят в течение 3- 4 сут. Последний этан сушки осуществляют при более глубоком вакууме — остаточном давлении в камере печи 0,066 Па. Для этого еще включают бустерный насос. Этот этап сушки занимает 8—9 сут.

При контроле сушки остовов вводов на напряжение 750 кВ измеряют вакуум и температуру остовов, их электрическую емкость С, и tgδ1. Температуру и вакуум в камере печи регистрируют каждый час, а емкость С, и tgδ1— 2 раза в сутки. Полученные данные оформляют в виде графиков. Стабилизация значений tgδ1 на протяжении 6 сут позволяет закончить сушку остовов.

Чем ниже номинальное напряжение вводов, тем меньше толщина изоляции остова и, следовательно, тем менее продолжительна их сушка.

Сушку изоляционных остовов (сердечников) вводов на напряжение 110 кВ производят но более простому режиму и с меньшей продолжительностью. Загруженные в вакуумную печь сердечники подвергают нагреву при свободном доступе воздуха в печь в течение 16—20 ч. За это время температура их нагрева достигает 105°С. При этой температуре сердечники сушат в течение 10— 12 ч. Затем вакуумную печь герметически закрывают, включают водокольцевой насос, с помощью которого остаточное давление в сушильной камере печи доводят до 0,01 МПа и сушат сердечники в течение 12—16 ч. После этого включают плунжерный насос, понижая остаточное давление в сушильной вакуумной печи до 400 Па при 105°С и сушат сердечники в течение 4 сут. Показателем для окончания сушки является стабилизация tgδ бумажной изоляции сердечника в течение 3 сут.

Общая продолжительность сушки изоляционных сердечников вводов на напряжение 110 кВ составляет 6—7 сут.