ГЛАВА ПЯТАЯ

ТАКЕЛАЖНЫЕ РАБОТЫ ПРИ РЕМОНТЕ ВВОДОВ

Под такелажными работами понимают подъем, перемещение и опускание в заданное место того или иного оборудования. Такелажные работы широко применяют в производстве и при ремонте высоковольтных маслонаполненных вводов на напряжения 110—750 кВ.

К такелажным работам относятся: подготовка и установка подъемных механизмов (блоков, талей, полиспастов), вязка такелажных узлов, крепление и сращивание стальных канатов, установка и снятие расчалок и оттяжек, изготовление стропов, подъем и перемещение предназначенных для ремонта вводов и установка их после ремонта на трансформаторы, масляные выключатели и другое оборудование. В объем такелажных работ входит также разборка временных устройств и приспособлений для подъема, перемещения и опускания грузов.

§ 27. Блоки, полиспасты и лебедки

Блоки являются основными деталями многих грузоподъемных машин и делятся на грузовые и отводные. Грузовые блоки применяют для подъема и перемещения грузов, а отводные — для изменения направления канатов подъемного устройства.

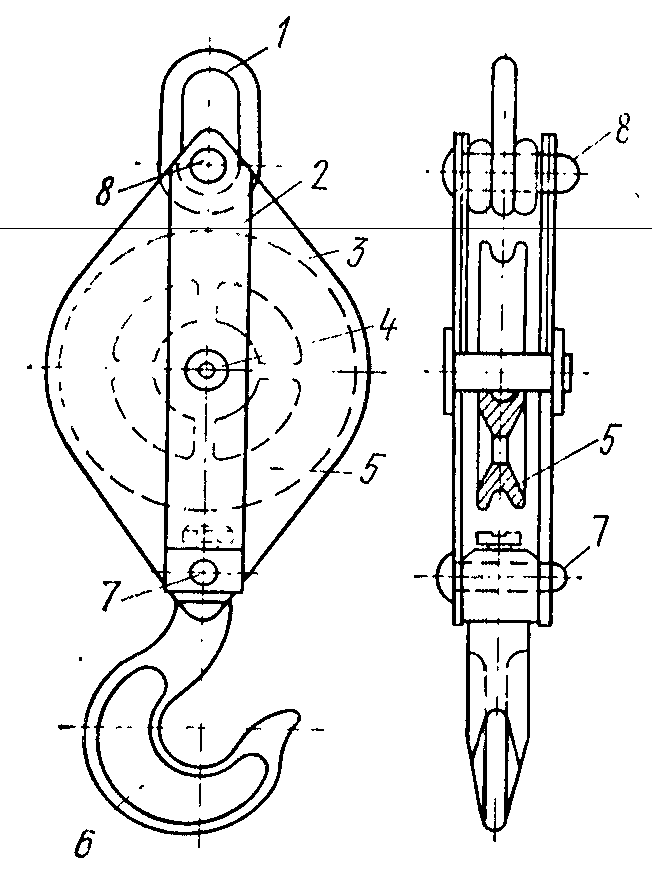

Одно рольный блок (рис. 54) представляет собой насаженный на ось 4 ролик 5, имеющий на своей наружной поверхности канавку (ручей) в которую укладывают канат.

Размер канавки определяет диаметр троса, который может быть использован в данном устройстве. Оси 7 и 8 блока закреплены между стальными щеками 3, которые механически усилены скобой 2. В скобе 2 имеется стальная проушина 1 для закрепления блока в данном устройстве. В нижней части блока на оси 7 подвешен крюк 6. Однорольные блоки применяют для подъема грузов массой 0,5 -10 т, а также для отведения канатов и заданного направления им в подъемных устройствах.

В многорольных блоках ролики отделены плоскими щеками друг от друга. Кроме того, отдельные ролики могут вращаться независимо друг от друга. Применение блока для подъема и опускания груза не дает выигрыша в силе, так как груз, закрепленный на крюке каната, требует усилия, равного массе груза.

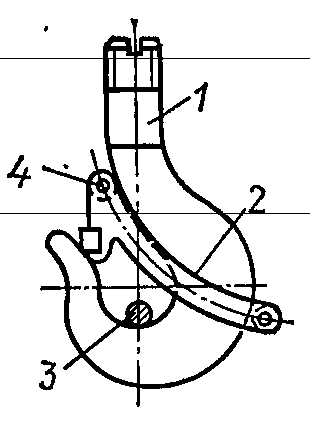

Крюки грузовых блоков снабжают предохранительными скобами 2 (рис. 55), которые предотвращают выпадение каната из выемки крюка. На грузоподъемных блоках и крюках должны быть клейма, на которых указывается их грузоподъемность.

Рис. 54. Однорольный блок:

1 — проушина, 2 —скоба, 3 — стальные щеки, 4, 7, 8 — оси, 5 — ролик, 6 — грузовой крюк

Рис. 55. Грузовой крюк с предохранительной скобой:

1 — крюк, 2 — предохранительная скоба, 3 — канат. 4 — болт

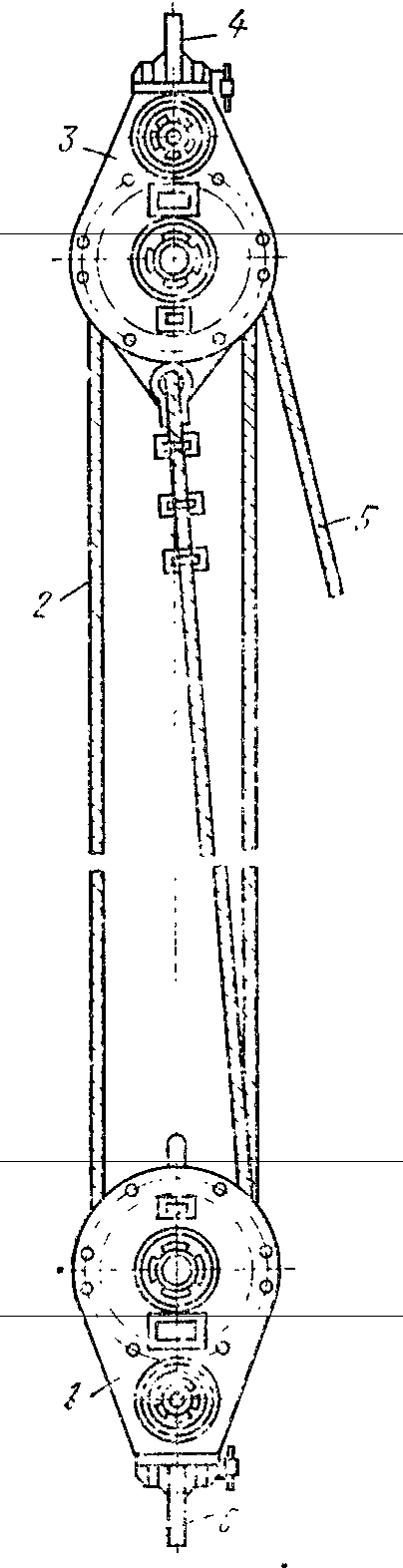

Рис, 56. Полиспаст:

1,3 — нижний и верхний блоки, 2 — канат, 4, 6 — верхний и нижний крюки, 5 — свободный конец каната

Общая грузоподъемность многорольных блоков может достигать 150 т. Многорольные блоки могут иметь до семи роликов. При отсутствии клейма блок или крюк должен быть подвергнут испытанию. Техническое освидетельствование блоков должно производиться ежегодно.

Полиспаст представляет собой грузоподъемное устройство, состоящее из нескольких блоков (рис. 56), соединенных между собой канатом. Полиспаст состоит из двух блоков: неподвижного, прикрепляемого к подъемному приспособлению (треноге, балке), и подвижного, прикрепляемого к поднимаемому объекту. Оба блока соединяются друг с другом канатом, который последовательно огибает все ролики в полиспасте. Один конец этого· каната крепится к верхнему неподвижному блоку, а другой — к барабану лебедки, но через отводные блоки. Если число рабочих нитей полиспаста, идущих к подвижному блоку, четное, конец каната прикрепляют к верхнему неподвижному блоку, а если нечетное — к нижнему подвижному блоку.

Ролики в полиспастах могут иметь чугунные или бронзовые втулки или подшипники качения.

Характерным свойством полиспаста является то, что это устройство дает выигрыш в силе, но во столько же раз проигрывает в скорости перемещения объекта.

Для проведения такелажных работ надо знать грузоподъемность блоков в данном полиспасте, а также предельную нагрузку, допустимую на канат данного сечения структуры и материала. В соответствии с грузоподъемностью полиспаста, указанной в паспорте, выбирают канат для него, а в соответствии с массой поднимаемого объекта — лебедку, к барабану которой прикрепляют свободный конец каната.

Лебедки — машины, предназначенные для подъема или перемещения грузов,— делятся на передвижные и стационарные, с ручным или машинным приводом. В паспорте лебедок указывают: тяговое усилие (Н) на последнем слое навивки каната; необходимый диаметр каната (мм); диаметр барабана (мм); канатоемкость барабана, т. е. длину каната, наматываемого на барабан (м), и скорость наматываемого каната (м/ч).

Лебедка с ручным приводом (рис. 57) состоит из двух стальных щек 4, соединенных стяжными стержнями 3 с гайками. Соединенные детали образуют станину лебедки. В станине располагается ось 6, на которой вращается барабан 5 с закрепленным на нем концом каната. На барабане также закреплено большое зубчатое колесо 2, приводимое во вращение от вала 8 через систему зубчатых передач 9.

Приводной вал 8 приводится во вращение рукояткой 1. Чтобы предупредить самопроизвольное опускание поднимаемого объекта, ось вала 8 имеет храповое колесо 7 с собачкой. Масса ручных лебедок составляет 34—55 кг, наибольшее усилие на рукоятке равно 340 Н, а максимальная масса поднимаемого груза составляет 1,5 и 3 т. Лебедку могут обслуживать один (1,5 т) или два (3 т) рабочих.

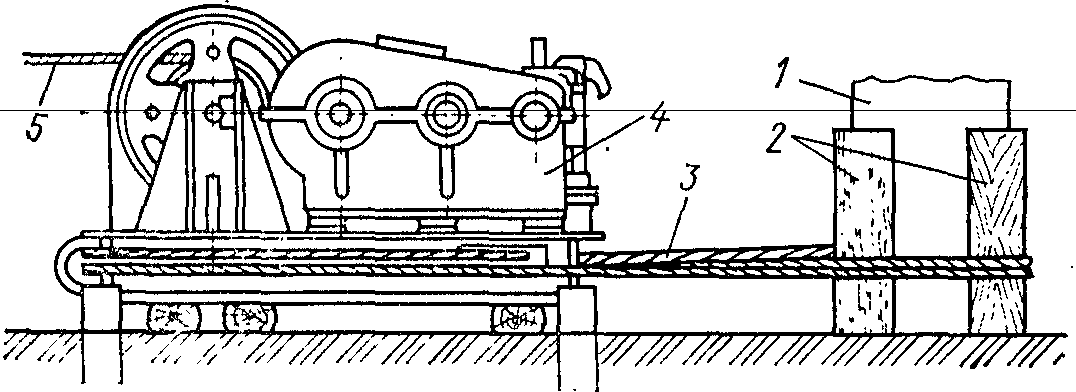

Рис. 57. Лебедка с ручным приводом:

1 — рукоятка. 2 — большое зубчатое колесо, 3— соединительные стержни, 4 — щеки, 5 — барабан, 6 — ось барабана, 7— храповое колесо с собачкой, 8 — вал, 9 — система зубчатых передач

Лебедки в сочетании с полиспастами и даже с грузовыми блоками применяют для подъема вводов и их последующего ремонта. Блок или полиспаст подвешивают на специальной треноге. Для ускорения работы при подъеме и опускании оборудования применяют лебедки с электроприводом. Вращение барабана в таких лебедках осуществляется электродвигателем и зубчатой передачей, заключенной в редукторе. Такой вид лебедок более громоздок по сравнению с лебедками, имеющими ручной привод, и требует источника переменного тока.

Лебедки при работе не должны смещаться, поэтому их прикрепляют канатом к специальному якорю, либо к конструктивным элементам здания (рис. 58), либо на раму лебедки накладывают груз определенной массы (железобетонные плиты и др.). Закрепление лебедки любым способом должно быть строго рассчитано. Стальной канат на барабане лебедки должен быть надежно закреплен, а длина его намотки должна быть не менее 1,5 витков. При работе лебедки надо следить за тем, чтобы канат ложился на поверхность барабана ровными плотными слоями и перпендикулярно оси барабана.

Рис. 58. Закрепление лебедки за железобетонный столб:

1 — столб, 2 — деревянные накладки, 3 — канат, 4 — приводной механизм, 5 — свободный конец каната с барабана лебедки

Отводной блок подъемной установки должен быть расположен перпендикулярно оси барабана лебедки на расстоянии, равном не менее 20 длин барабана. У всех лебедок, предназначенных для применения, должна быть проверена исправность тормозной системы. Кроме того, они должны быть испытаны статической нагрузкой, на 10% превышающей грузоподъемность лебедок.

Для подъема и опускания частей электрооборудования (электрической машины, ввода и др.) нужно применять лебедки только с зубчатой передачей. Не допускается применение лебедок с ременной и фрикционной передачами, а также неисправных лебедок. К работе с лебедками могут быть допущены только специально подготовленные рабочие.