§ 17. Сборка вводов с бумажно-масляной изоляцией на напряжения 500 и 750 кВ

Металлические детали вводов — (соединительная втулка, соединительная труба и др.), а также верхние и нижние фарфоровые покрышки подвергают предварительным гидравлическим испытаниям, которые производят на специальных стендах. Внутрь испытуемых деталей вводов подается вода, на которую подают давление от компрессора.

Фарфоровые покрышки испытывают под давлением 0,4 МПа, металлические детали — под давлением 0,5 МПа в течение 15 мин. В случае обнаружения течи у детали ввода ее бракуют.

На высушенную и тщательно очищенную поверхность металлической детали наносят гальваническое и лакокрасочное покрытие.

Поверхность детали, соприкасающейся с изоляционным нефтяным маслом (соединительная втулка, поддон и др.), покрывают маслостойким грунтом с последующей запечкой его при повышенной температуре. Торцовые поверхности фарфоровых покрышек вводов шлифуют абразивными кругами на шлифовальных станках.

Внутренние и торцовые поверхности фарфоровых покрышек тщательно протирают. Большое внимание уделяют подготовке уплотняющих деталей, обеспечивающих герметичность ввода. Для этого подготовляют кольцевые прокладки из маслостойкой резины, а также прокладки из электротехнического картона толщиной 2 мм. Круговые выемки в соединительной втулке и других металлических деталях ввода очищают и обезжиривают нелетучим растворителем. Эти выемки, как и закладываемые в них прокладки из электротехнического картона, покрывают равномерным слоем специального клея.

После подготовки всех деталей приступают к сборке ввода на напряжение 500 кВ.

Сначала соединяют нижнюю фарфоровую покрышку 17 с нижним фланцем соединительной втулки 12 (см. рис. 21, б). Для этого используют нажимное кольцо 7, накладываемое на конусообразный шлифованный выступ нижней фарфоровой покрышки, между выступающей конусообразной поверхностью которой и нажимным кольцом располагают прокладку 8 из электротехнического картона. Герметичности соединения нижней покрышки с фланцем соединительной втулки достигают с помощью кольцевой резиновой прокладки 9, вложенной в фаз фланца. Для предупреждения возможного повреждения торца нижней покрышки 17 о поверхность фланца соединительной втулки между ними прокладывают круговую прокладку 8.

После этого болты 6 равномерно затягивают по окружности нажимного кольца 7 на 7е оборота. При этом используют моментный ключ.

Окончание затяжки болтов 6 контролируют щупом толщиной 0,1 мм, который не должен проходить между торцовой поверхностью нижней покрышки и прокладкой 8. Все резьбовые соединения смазывают консервирующей смазкой.

Соединительную втулку, скомплектованную с нижней покрышкой подъемными устройствами, устанавливают в вертикальном положении на сборочном стенде. Затем на нижнюю часть фарфоровой покрышки 1 надевают стальное кольцо 8 (см. рис. 25), вкладыши механического крепления 5 и прокладку 4 из электротехнического картона. Дальнейшую сборку ввода производят в вертикальном положении на сборочном стенде.

В круговые выемки верхнего фланца соединительной втулки (см. рис. 21, а) укладывают кольцевую прокладку из маслостойкой резины и прокладку из электротехнического картона.

На верхний фланец соединительной втулки 12 укладывают кольцо 7 для механического крепления верхней фарфоровой покрышки.

Затем из вакуумной печи (сушилки) извлекают высушенный изоляционный сердечник, закрепленный на трубе, и с помощью подъемного механизма помещают его внутрь втулки, соединенной с нижней фарфоровой покрышкой. Остов располагают так, чтобы окно, вырезанное в его бумажной изоляции, находилось на одной оси с отверстием для вывода, расположенным на соединительной втулке.

При опускании изоляционного остова следят за тем, чтобы нижний конец трубы 3 (см. рис. 25), на которой помещается остов, вышел из нижней покрышки, а сам остов первым выступом оперся на внутреннюю поверхность нижней фарфоровой покрышки. После этого на нижнюю часть фарфоровой покрышки надевают кольцо 8 механического крепления, в которое вставляют металлические вкладыши 5. Затем на нижний конец трубы навертывают латунный диск 11 до соприкосновения его с прокладками 9 и 10 на торцовой поверхности нижней фарфоровой покрышки 1. Далее диск 11 герметично соединяют с торцовой поверхностью нижней фарфоровой покрышки восемью стяжными болтами 6, равномерно распределенными по окружности диска 11, и кольца 8, закрепленного на нижней фарфоровой покрышке. Герметичность соединения диска 11 с токоведущей трубой 3 осуществляют прокладками 12 из маслостойкой резины и латунного фланца 13, прижимаемых к диску 11 гайкой 14, которую стопорят винтом М5. После этого под трубу устанавливают домкрат для поддерживания ввода в вертикальном положении, а верхнюю часть трубы освобождают от подъемного устройства.

В резьбовое отверстие нижней части токоведущей трубы ввертывают пробку 18 для спуска изоляционного масла из ввода при его ремонте или ревизии. Выпускают также протяжные вводы*, у которых труба не является токоведущим элементом и кабель от обмотки трансформатора протягивается через трубу. Конец кабеля припаивается к контактной шпильке.

* В протяжных вводах труба не является токоведущей и поэтому не заполняется маслом.

По окончании сборки нижней части ввода приступают к сборке его верхней части. Помещенный в нижнюю фарфоровую покрышку изоляционный остов 1 центрируют относительно соединительной втулки 12 (см. рис. 21, а) вкладышем 11 и фасонной шайбой 10, фиксируемой на фланце соединительной втулки винтами 15. Для предохранения от механических повреждений бумажной изоляции остова 1 на него предварительно надевается бумажно-бакелитовое кольцо 14. Для уменьшения напряженности электрического поля все острые выступающие части нажимной шайбы 10 и головок винтов 15 закрыты алюминиевым экраном 16.

Затем проводник 13 вывода для измерения tg δ1 припаивают к медному поясу крайней обкладки сердечника ввода. С помощью подъемного устройства устанавливают верхнюю фарфоровую покрышку 3 на верхний фланец соединительной втулки 12.

Нижнюю часть фарфоровой покрышки соединяют с поверхностью верхнего фланца втулки 12 механически шестью нажимными силуминовыми вкладышами 5 и охватывающим их нажимным стальным кольцом 7. Герметичности соединения торцовой шлифованной поверхности верхней фарфоровой покрышки 3 с поверхностью фланца соединительной втулки 12 достигают эластичной кольцевой прокладкой 9 из маслостойкой резины. Кольцевая прокладка 8 из электротехнического картона толщиной 2 мм предохраняет торцовую часть фарфоровой покрышки от соприкосновения ее с поверхностью фланца соединительной втулки 12.

После закрепления верхней фарфоровой покрышки приступают к сборке самой верхней части ввода. Для этого на торцовую поверхность верхней фарфоровой покрышки 16 (см. рис. 26) накладывают круговую прокладку из электротехнического картона. Кроме того, на покрышку помещают герметизирующий диск 21, снабженный двумя кольцевыми прокладками 20 из маслостойкой резины. Затем на трубу 5 надевают поддон 14, который удерживается на диске 21 своими заплечиками. В установленном латунном поддоне размещают спиральные стальные пружины 13 и нажимной диск 12. Далее на трубу 5 надевают латунный диск 10 с четырьмя установочными винтами и затягивают пружины до заданной высоты.

Выступающий конец трубы 5 над диском 10 должен иметь определенную длину (90 мм). Лишнюю часть трубы 5 отрезают ножовкой. Во избежание попадания металлических опилок во внутреннюю часть ввода на его верхнюю часть надевают защитный колпак из прорезиненной ткани. Торцовую часть трубы 5 зачищают напильником, снимают с нее защитный матерчатый колпак и на ее конец навертывают латунную контактную шпильку 8.

После того как контактная шпилька своей нижней торцовой частью упрется в диск 10, начинают затяжку пружин 13 установочными винтами 11. Пружины сжимают, уменьшая их высоту до заданного предела. Затем на латунном диске 21 располагают бумажно-бакелитовый цилиндр 26, а на него надевают гофрированную диафрагму 27, круговой выступ которой входит в выемку фланца 9, являющегося частью контактной шпильки 8. Герметичности соединения кругового выступа диафрагмы 27 с фланцем 9 достигают резиновой прокладкой, заложенной в паз фланца 9, и нажимной гайкой 7 на контактной шпильке 8. Выступающий наружу борт диафрагмы герметично соединяется с диском 21 нажимным фланцем 23 и нарезными шпильками 24, снабженными гайками и шайбами. Шпильки равномерно распределены на окружности фланца 23. Гофрированная диафрагма 27, герметично соединенная с трубой 5 верхней и нижней фарфоровыми покрышками, и соединительная втулка составляют резервуар, в котором находятся изоляционный остов и изоляционное нефтяное масло 15.

После сборки ввод вакуумируют и заполняют маслом на специальном технологическом стенде. После технологической обработки и электрических испытаний ввода в его верхней части устанавливают колпак 6, предназначенный для защиты от возможных механических повреждений гофрированной диафрагмы 27. Колпак закрепляют на контактной шпильке 8 разрезной латунной гайкой 28. Затем в цилиндрическое отверстие контактной шпильки 8 вставляют цилиндрическую хвостовую часть зажима 1, имеющего восемь контактных болтов 2 с шайбами и гайками, которые предназначены для присоединения к вводу медных или алюминиевых шин от внешней сети.

Хвостовую часть контактного зажима 1 надежно закрепляют в шпильке 8 двумя стяжными болтами 4 с гайками. Отверстие в контактной шпильке 8 плотно закрывают нарезной пробкой 3 с уплотняющей прокладкой и шайбой.

Для вакуумирования и заполнения вводов маслом собранные вводы устанавливают на металлические стенды в вертикальном положении. Вакуумную обработку каждого ввода производят через промежуточную камеру, представляющую собой толстостенный стеклянный цилиндр емкостью 10 л. Шлангом промежуточную камеру присоединяют к отверстию в контактной шпильке 8, обычно закрытому пробкой 3.

В протяжных вводах шланг от промежуточной камеры присоединяют к штуцеру, ввернутому в отверстие верхнего фланца, который в собранном вводе закрыт колпаком 2 (см. рис. 27).

До подачи масла во вводе создают вакуум при остаточном давлении не более 133,3 Па. Затем проверяют ввод на натекание воздуха, которое не должно превышать 667 Па в течение 10 мин. При отсутствии натекания воздуха приступают к вакуумной обработке ввода, которую производят непрерывно в течение 24 ч. При этом остаточное давление во вводе поддерживают равным 399 Па.

По окончании вакуумной обработки собранного ввода измеряют емкость С1, затем начинают подавать дегазированное изоляционное масло из маслопровода, постепенно открывая вентиль на маслопроводе. Для улучшения пропитки многослойной бумажной изоляции ввода изоляционное масло иногда подогревают до 50— 60°С.

Заливку ввода маслом производят небольшими порциями в течение 2—2,5 ч до тех пор, пока масло не покажется в промежуточной камере, присоединенной к маслопроводу. При этом ввод все время находится под вакуумом. Далее выключают вакуум, открывают вентиль от маслопровода и пропитывают ввод маслом в течение 8 ч. Затем вентиль от маслопровода закрывают и открывают вентиль от вакуумной линии. Вакуумирование ввода производят в течение 8— 10 ч и измеряют емкость С1, которая должна быть больше первоначальной емкости (до пропитки ввода маслом) в 1,7 раза (C1=680 пФ). Если емкость не достигла этого значения, ввод дополнительно пропитывают маслом и вакуумируют до достижения номинальной емкости C1.

После этого производят гидравлическое испытание ввода под давлением 0,3 МПа в течение 1 ч. Затем его тщательно осматривают, обращая особое внимание на места соединений частей ввода. При отсутствии течи масла из ввода его промывают. Для этого масло сливают в течение 2 ч, открыв пробку 18 в трубе (см. рис. 25), а у протяжных вводов масло сливают через отверстие в нижней части ввода — в стакане. Затем снова вакуумируют ввод в течение 8—10 ч. Далее приступают к заливке ввода маслом и ставят его на пропитку, которая продолжается не менее 12 ч, опять вакуумируют ввод в течение 8—10 ч до установления и стабилизации емкости С1. После этого ввод подвергают электрическим испытаниям. Во ввод, прошедший электрические испытания, доливают масло под вакуумом.

Далее присоединяют к вводу бак давления, предварительно подготовив его. С этой целью проверяют герметичность бака давления и производят последующее заполнение его маслом. Для проверки герметичности бака давления на его патрубок ставят заглушку. К патрубку, который расположен на крышке бака, присоединяют шланг от компрессора. Затем, открыв вентиль в баке с собранными сильфонами, создают давление в 0,1 МПа. С помощью подъемного устройства бак давления опускают в резервуар с водой. Отсутствие пузырьков воздуха на участках поверхности бака давления указывает на его герметичность. Особенно тщательной проверке подвергают сварочные швы. Если нет нарушений герметичности, бак давления извлекают из воды и, установив его в вертикальном положении, протирают поверхность тряпкой.

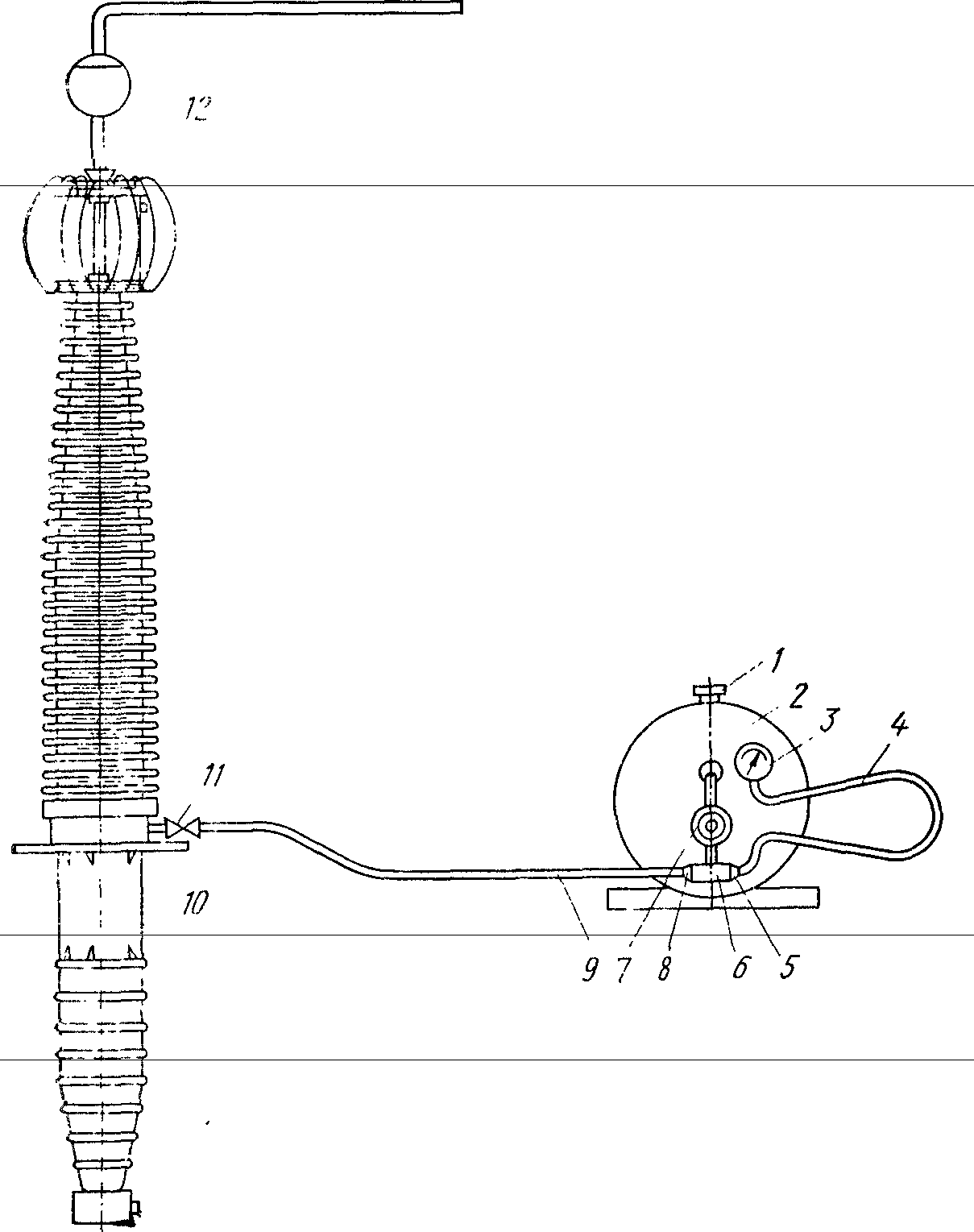

Для вакуумной обработки и заполнения бака давления 5 маслом к его патрубку 6 (рис. 48) присоединяют шланг 7, который соединяется через вентиль 8 с маслопроводом. К патрубку 4 (на крышке бака давления) присоединяют шланг 3 к промежуточной камере 2, включенной в вакуум-линию через вентиль 1. С помощью вакуум-насоса в баке давления создают вакуум при остаточном давлении не более 133,3 Па. Вакуумную обработку бака давления производят в течение 30 мин. По истечении этого времени, не снимая вакуума, бак давления заполняют дегазированным изоляционным маслом через вентиль 8. Объем масла в баке давления должен превосходить свободный объем бака на 75—90 л за счет сжатия сильфонов, находящихся внутри бака. Затем закрывают вентиль 8 на баке давления, вентилем 1 отсоединяют его от вакуум-линии.

По истечении 1 сут масло в баке давления спускают для промывки бака с собранными в нем сильфонами.

Промывку бака давления повторяют дважды, заполняя его полностью маслом и выпуская полный объем масла. Затем бак давления заполняют маслом под вакуумом, открыв вначале вентиль 1, а затем вентиль 8. Отключив бак от вакуум-линии, отсоединяют шланг 3 от патрубка 4.

Далее приступают к установке на крышке бака вентиля 7 с переходником 6 и манометром 3 (рис. 49). К штуцеру 8 присоединяют гибкую медную трубку 9 от маслопровода, а патрубок закрывают специальной пробкой 1. Вентиль 7 с переходником 6 предварительно промывают несколько раз маслом.

Рис. 48. Схема заполнения бака давления маслом: 1, 8 — вентили, 2 — промежуточная камера, 3, 7 — шланги, 4, 6 — патрубки, 5 — кожух бака давления

Рис. 49. Передняя часть бака давления к герметичному вводу на напряжение 500 кВ:

1 — пробка, 2 — корпус бака давления, 3 — манометр, 4 — стационарная трубка 5, 8 — штуцера, 6 — переходник, 7 — вентиль, 9 — гибкая медная трубка

Под вакуумом полностью заполняют бак давления 2. Затем под струей масла присоединяют медную трубку 9 от вентиля на соединительной втулке к штуцеру 8. После этого через штуцер 8 подают масло в бак до давления 0,3 МПа и в течение 30 мин проверяют всю систему (бак давления, манометр, переходник, вентиль) на герметичность.

При отсутствии течи масла проверяют бак давления на маслоотдачу, отвертывая пробку 1 с патрубка и спуская масло в специально подготовленную емкость. При нормально работающих сильфонах маслоотдача составляет 75—90 л, а давление в баке снижается до 0,025 МПа. При маслоотдаче, меньшей 70 л, бак давления подлежит разборке для выявления дефектных сильфонов.

При соединении бака давления с вводом последний должен оставаться с присоединенной промежуточной камерой 12, но вакуум не включают. Затем свободный конец трубки 9 от бака давления 2 подводят к вентилю 11 на соединительной втулке 10 ввода. Далее открывают вентиль 11 на вводе и одновременно вентиль 7 на баке давления и под струей масла, вытекающего из вентиля на вводе из трубки 9, которую присоединяют к вентилю ввода. Вентиль на вводе закрывают и приступают к отключению ввода от промежуточной камеры 12.

Рис. 50. Схема присоединения бака давления к герметичному вводу на напряжение 500 кВ:

1 — пробка. 2 — корпус бака давления, 3 — манометр, 4— стационарная трубка, 5, 8 — штуцера, 6 — переходник, 7, 11 — вентили, 9 — гибкая медная трубка, 10 — соединительная втулка ввода, 12 — промежуточная камера

После этого отверстие в контактной шпильке 8 (см. рис. 26) закрывают специальной нарезной пробкой 3 с уплотняющими прокладками*. Затем открывают вентиль на вводе и в течение суток проверяют систему ввод—бак давления на герметичность. При отсутствии течи масла приступают к установлению необходимого давления в системе ввод — бак давления. Обычно давление в системе выше необходимого (0,12 МПа при 20°С), поэтому приходится часть масла из бака давления выпускать через пробку. По установлении необходимого давления в системе открытые вентили на вводе в баке давления опломбируют. В дальнейшем при упаковке, транспортировке и испытаниях ввода нельзя от него отсоединять бак давления.

* В протяжных вводах отверстие в верхнем фланце закрывают пробкой с ниппелем.

Заключительной операцией сборки ввода на напряжение 500 кВ является установка на его верхней части экрана.

Отвакуумированные и заполненные маслом вводы поступают на электрические испытания. Вначале из ввода берут пробы изоляционного масла, у которых определяют значение tg δ и электрической прочности при 70 и 90°С. Эти характеристики должны составлять tg δ<0,007 (при 70°С) и tg δ<0,01 (при 90°С); Uпр = 50 кВ (при пробое в стандартном разряднике при 20°С). Затем ввод поступает на испытательную станцию, на которой измеряют электрическое сопротивление измерительного вывода; при испытательном напряжении 2500 В оно должно быть не менее 1500 МОм. Далее измеряют tgδ1, значения которого определяют при следующих напряжениях 35, 100, 152, 200, 304 и 350 кВ. Значение tg δ при этих напряжениях не должно превышать 0,006, прирост дельта tgδ2 в интервалах напряжения 152—200—304 кВ — 0,0006.

После измерения tg δ1 к вводу прикладывают испытательное напряжение 800 кВ, под которым его выдерживают в течение 1 мин и снова измеряют tg δ1 при напряжениях 35, 100, 152, 200, 304 и 350 кВ. В результате вторичного измерения tg δ1 прирост характеристики Δ tg δ1 не должен изменяться по сравнению с первоначальными величинами.

В случае применения ввода на напряжение 500 кВ с ПИН измеряют емкость С2 и tg δ2 дополнительного конденсатора. При приложении к нему напряжения 10 кВ значение tg δ2 не должно быть более 0,0006.

Сборка вводов на напряжение 750 кВ в основном не отличается от описанной ранее сборки вводов на напряжение 500 кВ. Исключение составляют более длительная вакуумная обработка ввода на напряжение 750 кВ, а также более продолжительный процесс заполнения и пропитки ввода изоляционным маслом.

Так, ввод на напряжение 750 кВ, установленный на стенде, подвергают вакуумной обработке (при остаточном давлении — не более 399 Па) в течение 36—38 ч, а напряжение на 500 кВ — 24 ч.

Последующее заполнение маслом ввода на напряжение 750 кВ занимает около 4 ч, последующая пропитка — не менее 12 ч, ввода на напряжение 500 кВ — 8 ч. Промывка ввода на напряжение 750 кВ тоже несколько больше но сравнению с вводом на напряжение 500 кВ, так как количество изоляционного масла во вводе на напряжение 750 кВ в 1,5 раз больше, чем во вводе на напряжение 500 кВ.

Последующее вакуумирование, заливка и пропитка маслом ввода на напряжение 750 кВ требуют не менее 38—40 ч, а на напряжение 500 кВ - 32—34 ч.

Контроль качества изготовленных вводов на напряжение 750 кВ оценивается значениями электрических характеристик (параметров), регламентированных ГОСТ 1516.1 76 и 10693—81

(см. табл. 1 и 2).