4-11. Приготовление пыли

Уже было сказано, что наиболее распространенный вид топлива для современных котлов — это угольная пыль. Чтобы угольная пыль хорошо горела, она должна быть достаточно мелкой и сухой.

Угли, применяемые для электростанций, различны: одни содержат много золы и влаги, другие мало. При нагревании разные углы выделяют разное количество летучих веществ — горючих газов. Чем больше летучих веществ в угле, тем легче его воспламенить. Поэтому и приготовление пыли производится по-разному. Для углей, бедных летучими, как, например, донецкие антрациты, требуется очень тонкий помол. Если содержание летучих в угле велико, то частицы пыли могут быть крупнее. Подмосковный уголь содержит много влаги, его при помоле требуется хорошо просушивать.

Проследим весь цикл приготовления пыли. Из бункера сырого угля уголь посредством питателя сырого угля подается равномерно в шаровую мельницу. Здесь он размалывается и одновременно подсушивается.

Шаровая мельница представляет собой полый стальной вращающийся барабан диаметром более метра и длиной несколько метров. Внутри барабан мельницы выложен массивными волнистыми броневыми плитами из марганцовистой износоустойчивой стали. В барабан засыпается до 30 т — несколько десятков тысяч штук — стальных шаров диаметром 30—40 мм. Вместе с шарами и броней барабан мельницы весит около 80 т.

Такая мощная шаровая мельница, способная перемалывать до 45 т угля в час, является потомком маленьких бронзовых горшковых мельниц, в которых еще в средние века мололи селитру, серу и древесный уголь для изготовления пороха.

В торцовых стенках барабана шаровой мельницы сделаны две горловины. Одна — входная. Через нее поступают в мельницу уголь и горячий воздух или газы из топки для подсушки и транспорта пыли. Готовая пыль выносится горячими газами через выходную горловину.

Электродвигатель вращает 80-тонный барабан мельницы со скоростью около 0,5 оборота в секунду. Стальные шары перекатываются внутри барабана, захватываются волнистыми выступами брони, подымаются, падают вниз, сталкиваются между собой, разбивают, давят попадающиеся между ними куски угля, превращают их в пыль. Это нормальный режим мельницы.

Если чрезмерно повысить скорость вращения, то центробежная сила отбросит все шары к стенкам барабана, плотно прижмет их. Они не будут размалывать уголь.

Через шаровую мельницу все время мощным вентилятором — эксгаустером — просасываются газы из топки или горячий воздух из воздухоподогревателя котла. Угольная пыль выносится этим мощным потоком горячих газов и одновременно подсушивается. Поток газов выносит и мелкие частицы, и более крупные, непригодные для сжигания в котле. Поэтому после мельницы устанавливается сепаратор пыли, в котором крупные частицы пыли ударяются о стенки, выпадают и возвращаются обратно в мельницу. Мелкие частицы пыли уносятся дальше в пылевой циклон, где поток пыли и газов приходит во вращательное движение. Под действием центробежной силы частицы пыли относятся к стенкам циклона, теряют здесь свою скорость и падают в низ циклона. Отсюда пыль попадает в бункер готовой пыли. Запас готовой пыли необходим на случай всяких непредвиденностей. Освобожденный от пыли поток газов отсасывается из циклона эксгаустером.

Из бункера пыли через питатели пыли угольная пыль сыплется в поток газов, идущий от эксгаустера к пылевым горелкам котла. К горелкам же подается дутьевым вентилятором через воздухоподогреватель и воздух, необходимый для горения этой пыли.

Все пылепроводы системы пылеприготовления герметически закрыты, одеты толстым слоем тепловой изоляции и окрашены светлой краской. Нигде снаружи не видно ни одной угольной пылинки. Пыление в системах пылеприготовления недопустимо. Мелкая сухая угольная пыль так же текуча, как и вода. Угольная пыль не только загрязняет помещение, она легко воспламеняется. Скопления пыли могут вызвать пожары, а при некоторых «опасных концентрациях» пыли в воздухе может произойти взрыв.

В шаровых мельницах размалывается не только уголь. Истираются и стальные шары. Железная пыль вместе с угольной уносится в топку. Износ шаров зависит от сорта угля. Чем уголь тверже, тем быстрее истираются шары. Расход стали может достигать нескольких килограммов на тонну угля.

Когда размер стальных шаров уменьшится, общий вес их упадет, они хуже размалывают уголь. Плохо работает мельница и когда в ней слишком мало, и когда слишком много шаров.

Опытным путем снимают кривые производительности и удельного расхода электроэнергии в зависимости от количества шаров в барабане мельницы. Это можно сделать во время капитального ремонта. Всыпают в барабан сначала 1 т шаров и измеряют мощность, потребляемую двигателем, вращающим барабан. Затем количество шаров увеличивают, дают 10, 20 и т. д. тонн шаров, и каждый раз производятся замеры мощности. Строится целый ряд графиков и номограмм. По ним определяют наивыгоднейший шаровой режим. Не так, оказывается, просто истереть уголь в порошок.

Во время работы шаровой мельницы, чтобы поддерживать оптимальный шаровой режим, надо время от времени добавлять в барабан новые стальные шары. Это можно делать по-разному: подбрасывать по нескольку штук шаров каждую смену, раз в неделю надо всыпать примерно полтонны шаров в барабан.

Когда мельница останавливается для капитального ремонта (обычно через год работы), все шары вынимаются, взвешиваются, сортируются.

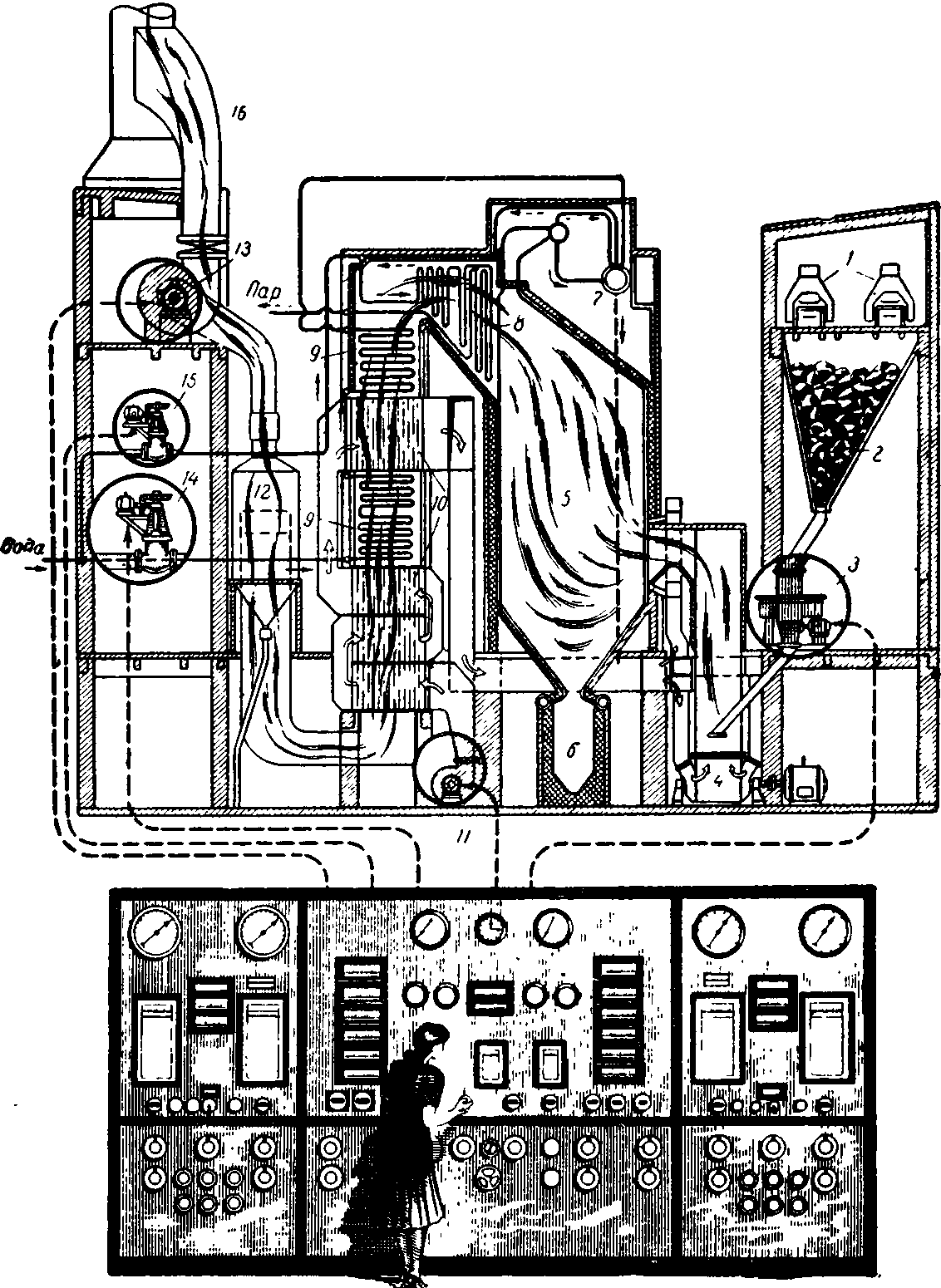

Рис. 4-8. Поперечный разрез современного мощного котельного агрегата с шахтно-мельничной топкой

Из бункера сырого угля 2 кусковой уголь, доставленный транспортером 1, подается в тарельчатый питатель 3. Последний равномерно подает его в шахтную мельницу 4. Ротор этой мельницы приводится во вращение электродвигателем. Насаженные на ротор била раздробляют уголь. Дутьевой вентилятор 11 через воздухоподогреватель 10 подает в шахтную мельницу горячий воздух. Наиболее мелкие частицы пыли, образующейся в мельнице, подхватываются потоком этого воздуха, подсушиваются и, хорошо с ним перемешанные, уносятся в топочное пространство 5, где и сгорают.

Износившиеся мелкие шары выбрасываются. Сохранившиеся шары (весом не менее полкилограмма) снова идут в работу. При размоле твердых углей иногда рекомендуют к шарам размером 30—40 мм добавлять еще некоторое количество более крупных — размером 50—60 мм.