4-16. Путь пара

По стальным трубам, обложенным толстым слоем тепловой изоляции, перегретый пар из котельной идет в машинный зал к турбинам. Трубы укладываются так, чтобы путь пара был возможно короче. Это необходимо для уменьшения потерь тепла. Но в некоторых местах паропроводные трубы образуют извивы. Они изогнуты, как огромные лиры. К чему такое отклонение от короткого прямого пути? По трубам идет перегретый пар с температурой, как правило, выше 500° С. В работе температура труб равна температуре пара. При отключении же паропровода он остывает. При таких изменениях температуры значительно изменяется и длина труб. Если не дать трубам возможности свободно удлиняться и сокращаться, то при изменениях температуры они поломали бы все свои опоры или сами разорвались бы от тепловых напряжений. Изгибы на трубах — это компенсаторы тепловых деформаций. Компенсаторы эластично сжимаются и растягиваются, не допуская опасных напряжений в паропроводе при возможных изменениях его температуры.

Подобно электрической схеме электростанции схема трубопроводов перегретого пара построена так, чтобы обеспечить максимальную надежность работы оборудования. Раньше, как правило, от каждого котла вели по два паропровода, которые приключались к двойной главной паровой магистрали. Главная паровая магистраль разделялась на участки — секционировалась. К турбинам от главной паровой магистрали также шла двойная линия паропроводов. Такая система была очень гибкой; при помощи многочисленных паровых задвижек можно было безболезненно отключать любой поврежденный участок. Но это имело и свои недостатки; большое количество сочленений и задвижек (арматуры) увеличивало возможность повреждений. На современных ЦЭС стараются схему главных паропроводов сделать возможно проще, с наименьшим количеством задвижек. Отдельные отрезки труб соединяются теперь между собой большей частью не фланцами на болтах, а наглухо при помощи автогенной или электрической сварки.

Теперь применяют на электростанциях так называемые блочные схемы: котел соединен только с одним турбогенератором, а турбогенератор — с одним повышающим трансформатором. Отдельные такие «блоки» станции имеют соединение между собой только на шинах высшего напряжения. Блочная схема также имеет свои недостатки, так как повреждение одного из элементов блока — котла, паропровода, турбогенератора или трансформатора — выводит из работы весь блок.

Большое значение для надежности работы электростанции имеет материал, из которого сделаны паропроводы. В настоящее время для паропроводов применяют очень хорошие сорта стали. Часто применяется сталь с присадкой никеля, хрома, молибдена — это легированная высококачественная сталь.

4-17. В машинном зале

Последний вентиль на паропроводе стоит непосредственно у самой турбины. Он называется «стопорный клапан». В случае необходимости машинист турбины может почти мгновенно его закрыть, нажав на рукоятку «автомата безопасности». Автомат освобождает защелку, и под действием мощной пружины стопорный клапан закрывается и прекращает доступ пара в турбину. В инструкциях по эксплуатации турбины всегда четко указывается, в каких случаях необходимо «выбивать» автомат безопасности. Часто своевременная остановка турбины сохраняет ее от разрушения.

В машинном зале идеальная чистота. Все полы покрыты серыми и коричневыми керамическими плитками. Они так тщательно вымыты и протерты, что блестят, как поверхность спокойной воды. Черные корпуса турбогенераторов отражаются в маслянистом блеске. Это напоминает картину «Стадо китов отдыхает в бухте».

Турбогенераторы имеют форму удлиненных цилиндров с плавными округленными очертаниями. Средний турбогенератор современной ТЭС имеет в длину более 10 м, а часть его корпуса, возвышающаяся над полом машинного зала, — выше человеческого роста (рис. 4-11).

Пар, как правило, входит в турбину с передней части, через дроссельный клапан, который автоматически под действием регулятора турбины открывается то больше, то меньше и пропускает ровно такое количество пара, которое необходимо для поддержания заданной нагрузки.

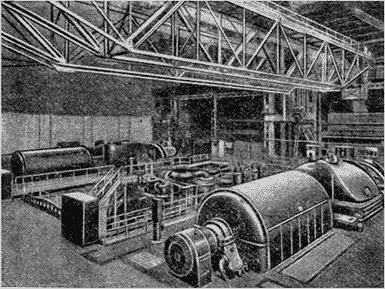

Рис. 4-11. Машинный зал ГРЭС с турбогенераторами по 50 000 кВт

Турбины построены Ленинградским металлическим заводом, генераторы — ленинградским заводом «Электросила» имени Кирова. Над агрегатами виден мостовой кран, необходимый для монтажа и ремонта.

Вблизи переднего торца турбины, на щитке, сосредоточено и большинство приборов: различные манометры показывают давление воды, пара, масла, здесь же термометры, паромеры, водомеры, ваттметр, указывающий нагрузку генератора, и многие другие приборы. Непосредственно на турбине помещен тахометр, который измеряет скорость вращения турбины, а также термометр переднего упорного подшипника. Температура этого подшипника отражает малейшие неисправности в турбине.

Один из турбогенераторов остановлен на ремонт. Отвинчены гайки, крепящие крышки цилиндров паровой турбины. Мостовой кран остановился над турбиной. Этот подъемный кран действительно напоминает собой ферму большого железнодорожного моста. Поэтому и называется «мостовым».

Толстый двуглавый крюк на цепи с плоскими звеньями свисает с тележки крана. Это главный подъемный крюк. Рабочие стальными тросами-стропами вяжут или, как говорят монтажники, застропливают крышку цилиндра к главному подъемному крюку. Крышка другого цилиндра уже снята, и виден ротор турбины. Он сверкает в солнечных лучах, как чешуя гигантской рыбы.

Это счастливая случайность — редко можно посмотреть на электростанции разобранную турбину. Электростанция работает круглые сутки, круглый год. Целиком она почти никогда не останавливается. Все ремонты на электростанции производятся по твердому графику. Турбогенератор проходит капитальный ремонт раз в 1—2 года, правда, он еще останавливается 2—3 раза в год на текущий ремонт, но при этом редко когда вскрывают цилиндры.

4-18. Паровая турбина

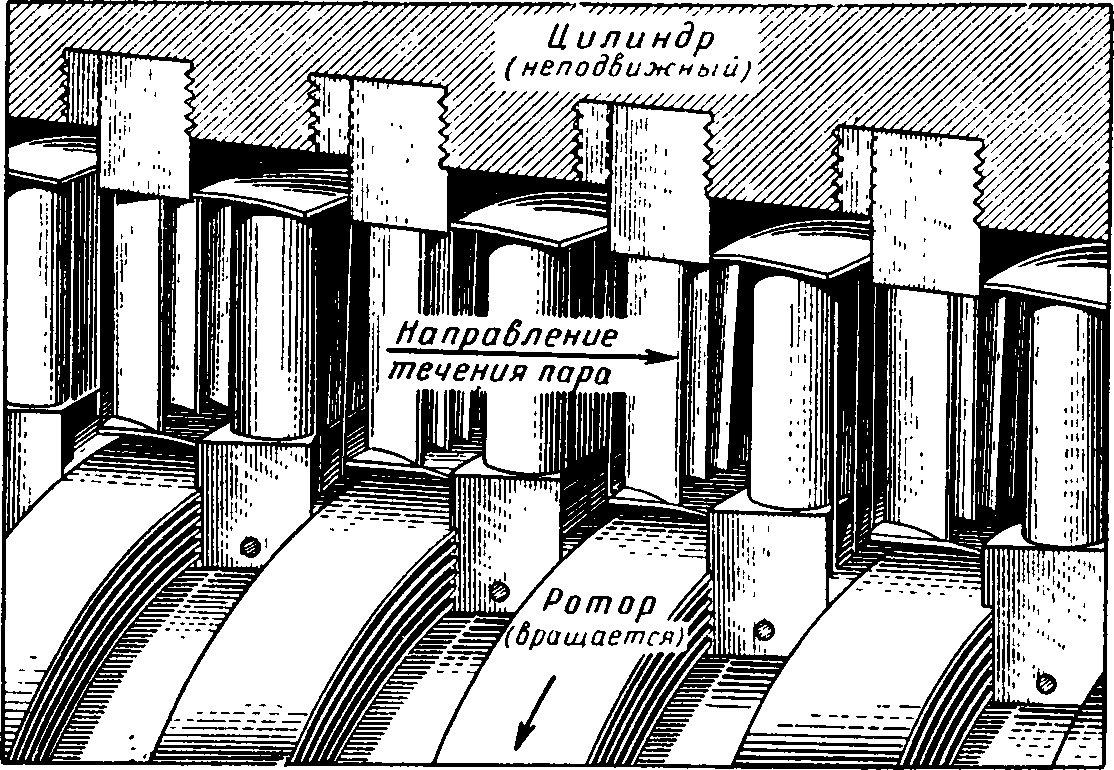

Перегретый пар, поступающий в турбину, попадает прежде всего в комплект сопел — сопловой аппарат. Здесь пар расширяется, давление его падает, а скорость увеличивается. Энергия горячего, находящегося под высоким давлением, но медленно движущегося пара — потенциальная энергия — превращается в сопловом аппарате в энергию струи пара, летящей быстрее звука, — в кинетическую энергию.

Пар, выходящий из сопел, попадает на рабочие лопатки ротора турбины. Лопатки ротора отклоняют струи пара от их начального пути. За счет изменения скорости струй пара возникает давление на лопатки, и ротор приходит во вращение.

Так действуют турбины активного типа. Но существуют еще и турбины иного типа — реактивного. В реактивных турбинах на лопатках ротора пар не только меняет направление движения, но еще и расширяется (так же, как и в соплах). В реактивных турбинах пар давит на рабочие лопатки не только в сторону вращения ротора, но еще и в сторону, противоположную своему выходу. Пар действует на лопатках ротора этих турбин, как пороховые газы в ракете, — силами отдачи, реакции. Отсюда и название турбин — «реактивные».

Турбины строят многоступенчатыми. На вал ротора насаживают до 30 и более дисков с лопатками. Между дисками ротора на статоре помещают перегородки — диафрагмы с расположенными в них равномерно распределенными по окружности направляющими лопатками — сопловыми аппаратами. Реактивные турбины часто строят по-иному: дисков не делают, а изготавливают ротор в виде бочки. Прямо на эту бочку насаживают ряды рабочих лопаток.

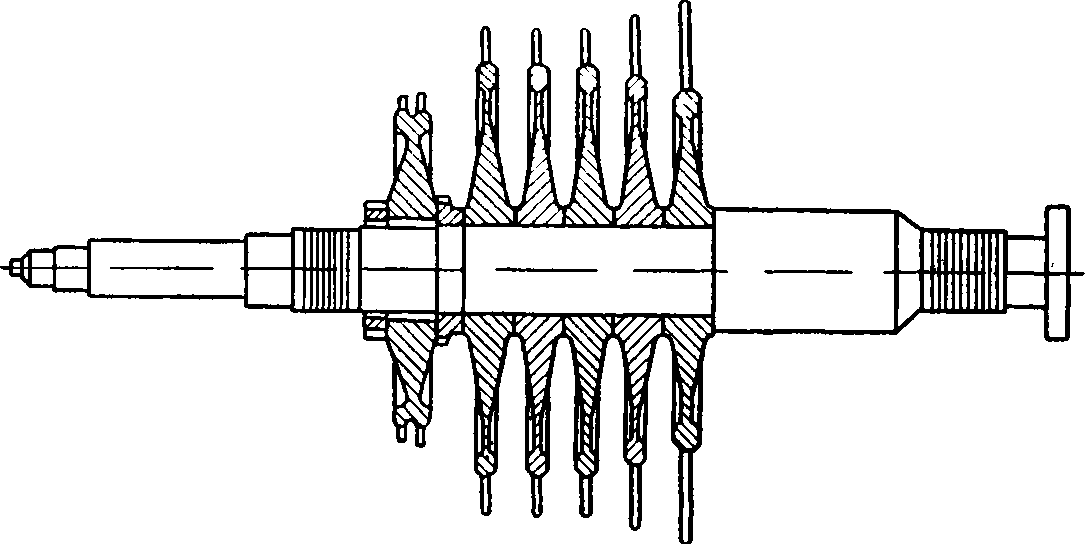

Рис. 4-12. Продольный разрез ротора паровой турбины.

Сечение дисков показано штриховкой. Слева сторона высокого давления с короткими лопатками. Направо — длина лопаток увеличивается.

Пройдя через один из рядов лопаток ротора, пар отдает только часть своей энергии. Затем он попадает на лопатки статора, где направление потока вновь меняется, пар вновь расширяется и плотность его падает. Отсюда пар идет на следующий ряд рабочих лопаток ротора, где отдает новую порцию своей энергии.

В начале турбины — там, где в турбину входит перегретый пар, — лопатки короткие и толстые. Здесь они не длиннее пальца руки. В начале турбины пар плотный, каждый кубометр его может весить больше 10 кг.

По мере движения со ступени на ступень пар расширяется, объем его возрастает во много раз, а плотность падает. У последних ступеней турбины кубометр пара весит меньше 1 кг. Лопатки последних ступеней — длинные и тонкие, как мечи.

Струи пара изнашивают лопатки турбины. Износ лопаток последних ступеней значительно больше, чем лопаток первых ступеней. Это происходит оттого, что в последних ступенях пар уже частично конденсируется и несет с собой капельки воды. Эти капельки с большой скоростью ударяют о лопатки, истирают и изъедают их.

Прежде лопатки последних ступеней делались из монеля — сплава никеля и меди. В настоящее время все лопатки турбины во всех ее ступенях — и на дисках, и на диафрагмах — делаются стальными. Применяются сорта стали, которые содержат много никеля и хрома и хорошо противостоят износу.

Рис. 4-13. Взаимное расположение лопаток на статоре и роторе паровой турбины.

Каждая из многих тысяч лопаток турбины должна прочно сидеть на своем месте. Особо важно прочно закрепить подвижные лопатки. Установка лопаток в дисках ротора — облопачивание ротора — очень ответственная операция. Если хоть одна лопатка расшатается и выйдет из своего ряда, то произойдет авария. Диафрагмы статора расположены между дисками ротора с очень небольшим зазором, и сдвинувшаяся с места лопатка ротора будет задевать диафрагму. Может получиться, как говорят турбинщики, «салат из лопаток».

Случаются с турбинами и более тяжелые аварии. Английская фирма «Метро-Виккерс» строила в Шанхае электростанцию. При пуске одного из турбогенераторов ротор турбины на полной скорости сломался, пробил корпус, вылетел через крышу машинного зала и упал в нескольких десятках метров от здания.

Турбина, у которой в одном цилиндре собраны все ступени, — это одноцилиндровая турбина. На лопатки первого диска ее ротора поступает пар из котла с самым высоким давлением, а после крайнего диска пар поступает уже в конденсатор. Но часто строят и многоцилиндровые турбины. В первом цилиндре высокого давления используется только часть энергии пара. Затем по трубам он поступает в цилиндры низкого давления, где отдает остаток своей энергии. Существуют турбины с промежуточным подогревом пара между цилиндрами высокого и низкого давления. Иногда строят турбины с отбором пара с промежуточных ступеней на производственные нужды или на подогрев воды, которая потом идет для отопления (подогрев производится в аппаратах, называемых «бойлерами»). Таковы теплофикационные турбины. Бывают турбины с противодавлением. В них нет конденсатора, а отработанный пар, иногда со значительным давлением и высокой температурой, идет на производственные нужды фабрик и заводов.

4-19. В конденсаторном помещении

По узкой металлической лесенке с решетчатыми ступеньками, со стальными поручнями, начищенными до блеска, можно, как по корабельному трапу, спуститься из машинного зала вниз в конденсаторное помещение. Раньше конденсаторное отделение электростанции, как правило, помещалось в подвале. Но теперь в этой части электростанции расположено так много оборудования, что в подвале оно никак бы не уместилось. Современное конденсаторное помещение — очень высокое и выход из него находится на уровне земли для удобства подачи оборудования при монтаже. Турбогенераторы теперь ставят высоко над уровнем земли.

Турбогенераторы покоятся на массивных, прямоугольных, окрашенных в белый цвет фундаментных колоннах. Снизу хорошо видно все сложное сплетение различных трубопроводов, подходящих к ним.

Между фундаментными колоннами генератора сделаны стенки, которые образуют большую герметическую камеру. В этой камере помещаются воздухоохладители и шины силовых выводов генератора. Сквозь небольшие окошечки в железной дверце сбоку камеры можно видеть ее внутреннюю часть. Видны ряды трубок, обвитых спиралями из латунной проволоки. Это радиаторы воздухоохладителей. По трубкам течет вода, а снаружи их обдувает нагретый воздух из турбогенератора. Латунная спиральная проволока увеличивает поверхность охлаждения. О проволоку завихряются потоки воздуха, при этом они полнее отдают свое тепло.

Современные турбогенераторы имеют очень высокий к. п. д. — около 97%, а турбогенератор с водородным охлаждением на мощность 100 тыс. кВт имеет к. п. д. 98,7%. Но даже 1% потерь в мощном турбогенераторе — это сотни киловатт. При работе турбогенератора в его обмотках и в стали выделяется значительное количество тепла. Его отводят мощные потоки воздуха, продуваемого через ротор и статор турбогенератора. При нормальной работе турбогенератора при полной нагрузке температура его обмотки доходит до 100° С. Специальные термометры (термопары) следят за температурой внутри турбогенератора. При нарушениях работы системы охлаждения чрезмерное повышение температуры обмоток могло бы вызвать порчу изоляции. Автоматический контроль температуры предотвращает возможность подобных аварий.

Воздух имеет малую теплоемкость. Значительно выше теплоемкость и теплопроводность водорода. Кроме того, плотность и вязкость водорода значительно меньше плотности и вязкости воздуха. Водород лучше, чем воздух, может отводить тепло, и потери на трение быстро вращающегося ротора в атмосфере водорода меньше, нежели в воздухе. Поэтому лучшие современные генераторы выполняются с водородным охлаждением. При помощи вентилятора (большей частью насаженного на валу самого генератора) водород прогоняется через вентиляционные каналы генератора и через радиаторы охладителей. При водородном охлаждении надо более тщательно следить за герметичностью всей системы, в которой циркулирует газ. Если образуется смесь водорода с воздухом, может произойти взрыв.

Между фундаментными колоннами самой турбины помещается конденсатор. Это огромная стальная бочка в несколько метров диаметром. Есть легенда о старинном винохранилище, где в одной бочке хранился сбор винограда со всех близлежащих поместий. Вина из одной этой бочки хватало для всех окружающих городов. Конденсатор мощной турбины, пожалуй, больше этой легендарной бочки.

К конденсатору присоединены трубы диаметром больше метра, по ним подходит и уходит охлаждающая циркуляционная вода.

На ремонтируемой турбине торцовая крышка конденсатора снята. Видна стальная перегородка — трубная доска. Она напоминает гигантские соты. В ней множество небольших отверстий, в которые ввальцованы тонкостенные латунные трубки. Этих трубок очень много. Даже в конденсаторе турбины средней мощности их несколько тысяч. Охлаждающая вода попадает в камеру между торцовой крышкой и трубной доской, проходит по латунным трубкам, воспринимая при этом часть тепла от пара, омывающего эти трубки с их внешней стороны. Нагретая вода проходит в камеру с другого торца конденсатора и отводится в сливной канал или идет в градирню на охлаждение.

Верхняя часть конденсатора громадным патрубком соединяется с хвостовой частью турбины. Через этот патрубок проходит в конденсатор отработанный пар. Он омывает холодные трубки конденсатора, отдает им свое тепло и конденсируется в воду.

Для конденсирования отработанного пара требуется очень большое количество охлаждающей воды. Через конденсатор турбины средней мощности, потребляющей около 100 т пара в час, надо прокачивать несколько тысяч кубометров воды. Обычно охлаждающей воды через конденсатор проходит в 50—60 раз больше, чем пара. Эту воду прогоняют мощные циркуляционные насосы, установленные перед конденсаторами. Кожухи этих насосов напоминают гигантские улитки. Рядом стоят насосы для откачки конденсата из конденсатора. Они выглядят карликами по сравнению с циркуляционными насосами.

На рис. 4-4 был приведен график, из которого видно, что на конденсационной ЦЭС больше половины тепла, сообщенного пару в котле, передается охлаждающей воде в конденсаторе. Но хотя через конденсатор дается количество тепла лишь немного меньше, чем через котел, размеры конденсатора значительно меньше размеров котла.

В конденсаторе теплопередача от превращающегося в воду пара происходит со значительно большей интенсивностью, нежели теплопередача от раскаленных газов в топке котла. А ведь на первый взгляд может показаться, что от раскаленных газов тепло передается легче, чем от почти остывшего пара. Это удивительная особенность процесса сжижения пара: при нем теплопередача на поверхностях конденсации значительно больше, чем теплопередача при простом омывании поверхности потоками жидкости или газа. Кроме того, поверхности теплообмена расположены в конденсаторе более компактно, более собранно, чем в котле. Поэтому котел — это целый дом, а конденсатор — только бочка.