Для сооружения кабельных линий высокого давления заводом-изготовителем кабеля поставляются стальные горячекатаные трубы в необработанном виде из стали марки 20 или 10 длиной по 9—12 м с высаженными раструбами на обоих концах. Внутренняя и наружная поверхности труб, поставляемых с металлургических заводов, обычно

покрыты коррозией, и поэтому необходимо производить их тщательную очистку с нанесением соответствующих покрытий. Данная работа выполняется монтажной организацией, осуществляющей работы по сооружению кабельных линий высокого давления.

Разработан и применяется специальный стан для очистки труб чугунной дробью диаметром около 2 мм. На стенде одновременно обеспечивается поступательное и вращательное движение трубы и расположены две штанги с насадками: одна для очистки внутренней, другая — наружной поверхностей труб. В каждую насадку поступают дробь и воздух от компрессорной установки. Воздух подается через масло влагоотделитель. Очистка трубы производится до металлического блеска.

Внутренняя поверхность труб для сохранения стабильности электрических характеристик масла окрашивается грунтовкой № 138 или ГФ-020 (ГФ-0163). При этом труба устанавливается под углом к горизонтальной плоскости и вращается, а на внутреннюю поверхность подается грунтовка. На наружную поверхность наносится битумный лак. После покраски торцы труб герметизируются с помощью металлических фланцев-заглушек. Заглушка состоит из металлического диска, резиновой прокладки, двух или четырех шпилек, привариваемых или соединяемых с хомутом, устанавливаемым на стальной трубе (рис. 7.2).

На трубы, прокладываемые в грунте или воде, накладывается антикоррозионное покрытие следующего состава:

| Тип изоляции |

1-й слой от поверхности металла ... | Битумная грунтовка БН-IV—од |

2-й слой | на часть и три части бензина по объему |

3-й слой | стоящая из битума и добавки резиновой крошки по массе в количестве до 5% к массе битума |

4-й слой | (стекло-холст), лента шириной 200—259 мм, накладываемая методом обмотки Битумно-резиновая мастика |

5-й слой | Стекло-холст |

6-й слой | Битумно-резиновая мастика |

7-й слой | Пергамин |

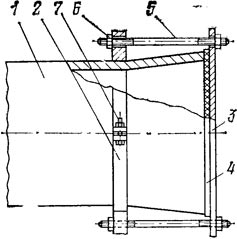

Рис. 7.2. Схема герметизации стальной трубы:

1 — стальная труба; 2 — хомут; 3 — металлический диск; 4—резиновая прокладка; 5 — шпилька; 6 — гайка; 7 — болтовое соединение

Общая толщина покрытия 9—10 мм, и расстояние от торца трубы до покрытия 300—400 мм. Наложение антикоррозионного покрытия на трубы производится на асфальтобетонных заводах или силами монтажной организации на специальном стенде. Готовые трубы на место монтажа доставляются железнодорожным и автомобильным транспортом с применением оснастки, исключающей повреждение защитных покровов труб (специальный трубовоз).

Сооружение стального трубопровода кабельной линии может быть осуществлено по следующим технологическим схемам:

сварка секций из пяти — семи труб с поворотом свариваемых труб, а затем сварка секций в общую нитку без поворота свариваемых секций:

сварка труб методом наращивания нитки трубопровода.

Выбор той или иной технологической схемы зависит от местных условий, а также применяется и комбинирование данных способов на одной линии. На сварку каждого участка трубопровода составляется рабочий проект, в котором указываются выбранный способ укладки и сварки труб, а также способы крепления последних, если они прокладываются на наклонном участке. Перечень оборудования, приспособлений и материалов, необходимых для сварки трубопровода, указан в приложении 4.

Трубы, уложенные на трассе трубопровода на подставках или роликах, подготовляются для соединения. С концов труб последовательно в соответствии с намеченной организацией сварочных работ удаляются заглушки. Необходимо обращать внимание на то, чтобы в трубы не попадала грязь, земля, песок, влага и пр. До начала работ по сварке наружная и внутренняя поверхности концов и торцы труб зачищаются проволочной щеткой до металлического блеска и полного удаления следов краски. Зачищенная поверхность протирается от следов пыли.

В раструб вставляется корпусное подкладное кольцо, размеры которого определяются фактическими размерами раструбов. Размеры расширения в раструбах й толщина подкладных колец выбираются такими, чтобы внутренний диаметр трубопровода в месте соединения не уменьшился. При соединении труб с применением подкладного кольца может быть принято любое направление протягивания кабеля. Применение кольца позволяет исключить появление острых кромок и заусенцев на внутренней поверхности труб.

Кольцо прихватывается к трубе с помощью сварки. Перекос кольца не допускается. Затем производится соединение двух концов труб на конусном кольце с помощью стяжек (рис. 7.3). Соединяемые трубы должны плотно прилегать к кольцу и находиться на одной оси. Зазор в стыке должен быть в пределах 3—5 мм. Внутрь соединяемых труб закладывается чистый стальной трос или проволока. В ряде случаев стальной трос протягивается в трубопровод с помощью тампона и сжатого воздуха после сварки секции трубопровода.

При сварке с поворотом труб стыки завариваются в четыре слоя с постоянным наблюдением за качеством шва. Окружность стыка разбивается на четыре равных участка и сначала провариваются диаметрально противоположные участки. Затем трубы поворачиваются на 90° и завариваются на других участках. Сварка выполняется электродом диаметром 3 мм. Толщина наплавленного металла составляет не более 1/3 толщины трубопровода. После сварки первого слоя производится тщательная очистка шва, выполняемая вручную или механическим путем.

Рис 7.3. Соединение и закрепление труб с помощью стяжек:

1 — стальная труба; 2 — хомут; 3 — стяжка; 4 — подкладное кольцо; 5 — смежная стальная труба

Контролируется качество шва внешним осмотром (отсутствие трещин,

пор и других дефектов). Дефектные места вырубаются и завариваются вновь. Наложение второго и последующего слоев сварки производится при постепенном повороте труб.

Второй слой должен заполнять немного более 2/3 толщины трубопровода. Третий слой полностью заполняет разделку, а четвертый на 2—3 мм выше поверхности труб. Второй и последующий слои накладываются в направлении, противоположном направлению наложения предыдущего шва при постепенном повороте трубы. Стыки швов в последовательно накладываемых слоях должны быть сдвинуты на 40—50 мм. Последний наружный шов должен быть ровным, гладким, без наплывов и углублений.

Сварка труб без поворота свариваемых труб применяется при соединении отдельных секций из пяти-шести труб и при сооружении трубопровода методом наращивания непрерывной нитки. В последнем случае трубы последовательно привариваются к уже сваренной нитке трубопровода. Сварные швы выполняются на длине окружности трубопровода, и стыки швов в последовательных слоях смещаются на 40—50 мм. Второй и последующие слои выполняются электродом диаметром 4 мм.

После сварки каждого стыка производится окраска грунтовкой внутренней поверхности подкладного кольца и части трубы около стыка с помощью краскопульта. Выполняется окраска наружной поверхности труб при прокладке трубопровода в туннеле. Каждый стык принимается после осмотра шва, а также просвечивания у-лучами согласно ГОСТ 7512—82. Все стыки должны иметь клеймо сварщика, выполнившего, сварку. Клеймо наносится несмываемой краской или выбивается на расстоянии около 100 мм от стыка.

При наличии углов поворотов изгиб труб по проектному радиусу производится гидравлическими трубогибами непосредственно на месте укладки труб или на базе оборудования. Радиус изгиба трубопровода принимается более 8—10 м, что позволяет уменьшить усилия тяжения при прокладке кабелей. Трубы, предназначенные для соединения на кривой изгиба, должны иметь прямые концы на расстоянии 500—800 мм от торца (см. рис. 7.3). Наложение антикоррозионных покрытий на данные трубы производится после их изгиба. При прокладке трубопровода в земляной траншее на сварные соединения вручную накладываются актикоррозионные покрытия. Покрытие испытывается напряжением 30 кВ от кенотронной установки с помощью серповидного электрода или прибора ИД-30.

Сварные швы должны обладать вакуумной плотностью и высокими механическими характеристиками. Каждая секция стального трубопровода (длина между муфтами) испытывается на герметичность путем вакуумирования до остаточного давления не более 0,133-10~3 МПа (1 мм рт. ст.). По достижений указанного давления вакуумирование продолжается не менее 6 ч. Затем проверяется натекание при отключенных вакуумных насосах, которое должно быть не более 0,133-10-3 МПа за 4 ч. Ранее трубопроводы испытывались также давлением газа 3,33 МПа в течение 6 ч. Учитывая высокое качество сварных соединений и надежность их контроля методом гаммаграфирования, данное испытание отменено.

При прокладке трубопровода непосредственно в земле (траншее) он укладывается на подушку толщиной не менее 200 м,м, выполняемую из грунта, вынутого из траншей, песка или искусственного грунта. Засыпка трубопровода производится грунтом той же структуры, что и для подушки. Толщина слоя засыпки не менее 200 мм от поверхности трубопровода. Простейшим искусственным грунтом является смесь гравия (или щебенки) с крупностью зерен 5— 10 мм и песка с крупностью зерен от 2 мм и ниже, взятых в соотношении 1 : 1. В случае выполнения подушки и засыпки трубопровода естественным грунтом ухудшается теплоотвод от трубопровода, и при этом допускаются более низкие температуры нагрева токопроводящих жил в кабеле. Полная засыпка траншеи производится грунтом, вынутым при ее раскопке.

Установка трубопровода в туннеле на уровне проектных отметок после сварки участков трубопровода производится с помощью талей на специальных подвесках или кронштейнах, тип и размеры которых определяются проектом кабельной линии. Результаты работ по сварке стального трубопровода и испытаний на герметичность оформляются соответствующим актом.