Поддержание номинального избыточного давления в линии высокого давления осуществляется при помощи автоматических подпитывающих установок (АПУ). Установки (рис. 10.13) размещаются в закрытых помещениях, имеющих температуру не ниже 10 °С, и обычно состоят из двух агрегатов, разделенных несгораемыми перегородками с пределом огнестойкости не менее 0,75 ч и располагаемых возможно ближе к трассе кабельной линии, что определяется расчетом подпитки линии. Маслопровод, соединяющий коллектор подпитывающего агрегата с маслонаполненной линией высокого давления, должен прокладываться в помещениях с положительной температурой либо в траншее при условии обеспечения положительной температуры окружающей среды. Установки оборудуются устройствами связи с диспетчером эксплуатирующей организации и пожарной сигнализацией (или пожаротушения). Серийно поставляемые АПУ обеспечивают давление в линии в пределах (1,37±0,196) МПа [(14±2) кгс/см2].

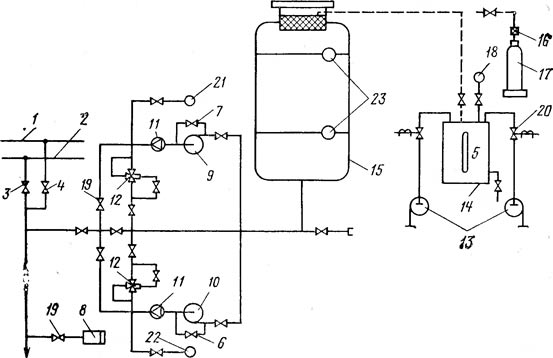

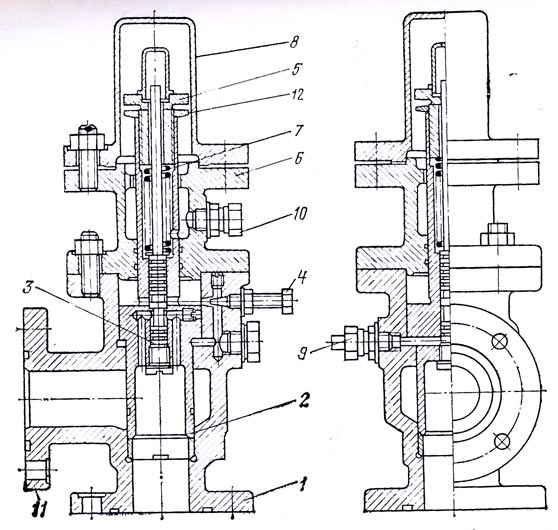

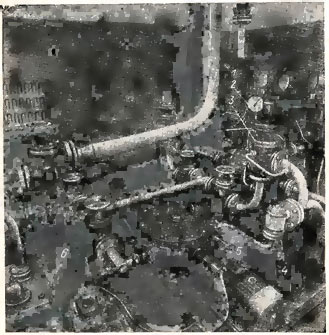

Рис. 10.13. Автоматическая подпитывающая установка:

1, 2 — коллекторные трубы; 3, 4 — вентили присоединения к коллектору; 5 — масломерное стекло; 6,7 — перепускные вентили; 8 — регистрирующий манометр; 9, 10 — маслонасосы; 11 — обратные клапаны; 12 — перепускные клапаны; 13 — вакуумные насосы; 14—маслоотделитель; 15 — бак-хранилище масла; 16 — редуктор; 17— баллон с азотом; 18 — вакумметр ртутный (блокировочный); 19 — вентили; 20 — электромагнитный клапан; 21—22 — электроконтактные манометры; 23 — датчики реле уровня масла

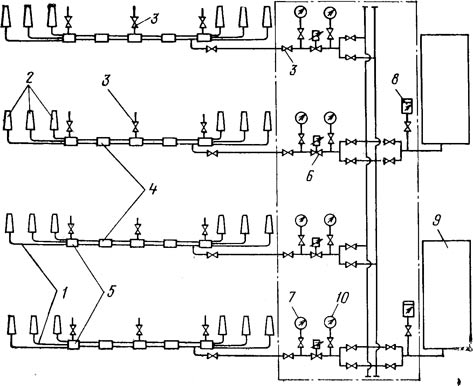

Рис. 10.14. Схема включения четырех кабельных линий с подпиткой от двух АПУ:

1 — разветвительные трубы; 2 — концевые муфты; 3 — вентиль; 4 — соединительные муфты; 5 — соединительно-разветвительные муфты; 6 — электромагнитный вентиль; 7, 10 — электроконтактные манометры; 8 — регистрирующий манометр; 9 — автоматическая подпитывающая установка

Схема АПУ для присоединения нескольких линий приведена на рис. 10.14.

Она состоит из следующих элементов:

- Один — три бака 15 (рис. 10.13) вместимостью обычно 4 м3 каждый (их количество определяется расчетом подпитки линии) для хранения масла, отдаваемого в линию при ее охлаждении, либо для приема масла, поступающего из линии при ее нагреве. Баки оборудованы смотровыми стеклами, ртутными термометрами. Для контроля уровня масла установлены поплавковые реле (рис. 10.15).

- Маслоотделитель 14 (рис. 10.13) для улавливания паров и мелких брызг масла, образующихся при работе вакуумных насосов. Маслоотделитель (рис. 10.16) имеет в нижней части патрубок с краном для слива масла.

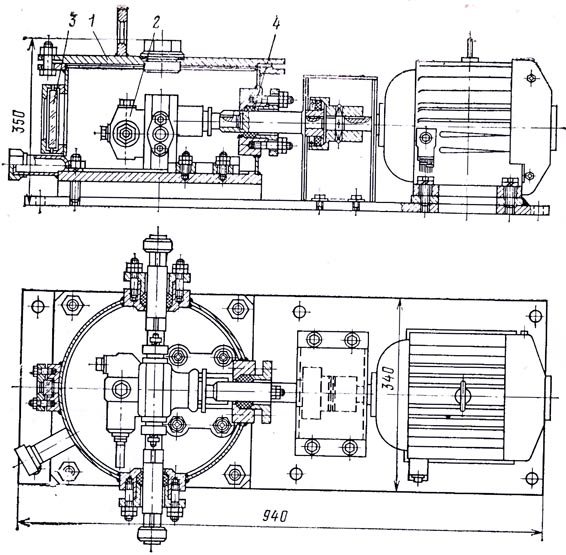

- Маслонасосы 10 (рис. 10.13), рассчитанные на давление на выходе 1,568 МПа (16 кгс/см2) с подачей масла 1,4 м3/ч. Для герметизации маслонасосы помещены в специальные герметичные ванны, залитые маслом, которым заполнен трубопровод (рис. 10.17).

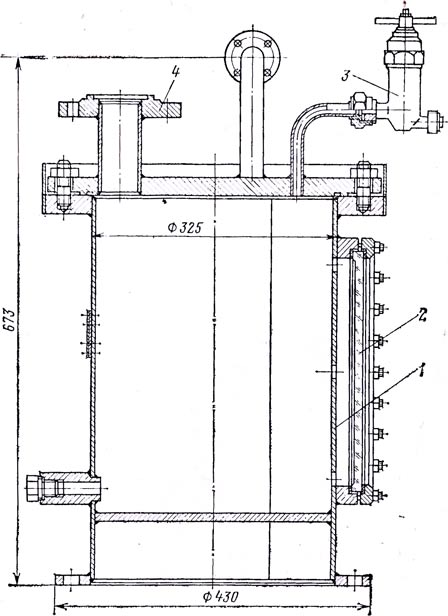

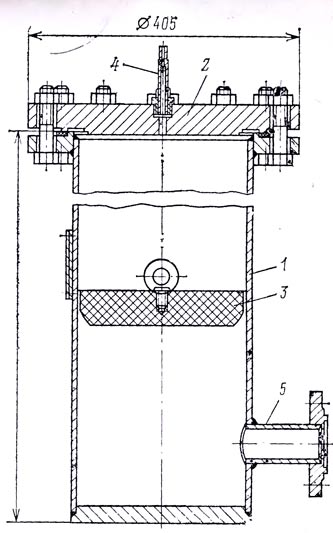

Рис. 10.15. Общий вид бака-хранилища масла:

1 — корпус бака; 2 — масломерное стекло; 3— поплавковое реле

- Вакуумные насосы (рис. 10.13) для откачки воздуха, поступающего в баки-хранилища через неплотности.

- Перепускные клапаны 12 (рис. 10.13) для автоматического сброса избыточного масла из трубопроводов в бак-хранилище при повышении давления в линии сверх 1,568—1,666 МПа (16—17 кгс/см2). Перепускной клапан (рис. 10.18) состоит из литого чугунного корпуса 1, имеющего два фланцевых прилива, один из которых служит для крепления к магистрали кабельной линии 11, второй — для присоединения сливной трубы. В корпусе помещается дифференциальный стальной поршень 2, который при своем движении направляется по двум расточкам в корпусе и по расточке в крышке 6 корпуса. В закрытом положении поршень прижимается к стальному седлу, которое вставлено с опайкой в отверстие корпуса. В верхней части корпуса имеется одно продольное и два радиальных сверления для подвода масла по обе стороны дифференциального поршня. Нижнее радиальное сверление служит для подвода масла от кабельной линии под поршень, а верхнее — для подпитывания маслом через дроссель 4 области над поршнем. Регулирующий винт 5 после регулирования стопорится гайкой 12. Внутри дифференциального поршня помещается игла 3, которая снизу упирается в пробку, ввернутую в нарезное отверстие поршня. Сверху на иглу через тарелку давит пружина 7, опирающаяся на регулирующий винт 5.

Рис. 10.16. Общий вид маслоотделителя:

1— корпус; 2 — масломерное стекло; 3— сильфонный вентиль; 4 — патрубок

Внутри иглы имеется одно продольное и одно радиальное отверстие, при помощи которых масло, подводимое от кабельной линии, по штуцеру 9 и радиальным отверстиям поршня поступает в область над поршнем, если игла находится в нижнем положении. При этом для беспрепятственного попадания масла в отверстие под иглу в пробке имеются специальные канавки. При движении иглы вверх поступающее через ее отверстие масло отсекается тарелкой иглы и не попадает в область над поршнем. Одновременно эта область соединяется через заточку иглы со сверлениями в поршне, идущими в сливную полость клапана.

Рис. 10.17. Герметичная ванна маслонасоса:

1 — корпус ванны; 2 — корпус насоса; 3 — масломерное стекло; 4 — сальниковое уплотнение

Верхний конец иглы, выступающий наружу, закрывается колпачком. Масло, просочившееся во внутреннюю полость крышки, сливается через штуцер 10. Сверху клапан закрывается специальным колпаком 8. Работает клапан следующим образом: масло под давлением из кабельной линии подводится через штуцер 9 к торцу иглы 3 клапана уравновешенной пружиной. Поршень клапана прижат к седлу и закрывает клапан до тех пор, пока игла, поджатая пружиной, находится в нижнем положении, обеспечивая сообщение области над поршнем с линией. По мере увеличения давления в кабельной линии игла, преодолевая сопротивление пружины, поднимается вверх и сообщает область над поршнем (через кольцевую проточку в игле) со сливом.

Рис. 10.18. Перепускной клапан

Рис. 10.19. Газомасляный редуктор:

1— корпус; 2 — крышка; 3 — поплавок; 4 — ниппель; 5 — патрубок

Одновременно вследствие постоянного давления масла снизу на поршень, подводимого также из кабельной линии, через тот же штуцер 9 поршень начнет подниматься и выжимать масло из верхней области над поршнем клапана через свои каналы на слив в бак-хранилище, в результате чего клапан открывается. При понижении давления в кабельной линии игла под действием пружины опускается и снова сообщает область над поршнем с линией. Вследствие того что поршень выполнен дифференциальным и имеет сверху большую, чем снизу, площадь, под давлением он опускается. При этом масло выжимается из нижней области и клапан закрывается. В конструкции этого клапана предусмотрено специальное дросселирующее устройство, через которое подводимое под давлением через нижний штуцер 9 масло параллельно подается в область над поршнем (на закрытие клапана). Перекрывая полностью или частично отверстие в корпусе, дроссельным винтом 4 можно регулировать перепад давлений открытия и закрытия перепускного клапана в пределах 0,294—0,392 МПа. (3—4 кгс/см2). Одновременно с этим установка дросселя способствует более плавному подъему и опусканию поршня, т. е. более спокойной, без ударов работе клапана. Регулировка перепускного клапана выполняется следующим образом. После сборки клапана проверяется плотность прилегания поршня к седлу давлением масла, равным 1,57 МПа (16 кгс/см2). Давление при этом создается газомасляным редуктором (рис. 10.19). Длительность испытания 1 ч. Герметичность перепускных клапанов считается удовлетворительной, если вытекание масла через нижний фланец клапана будет не более 90 см3/ч на масле С-220 (на трансформаторном масле до 270 см3/ч). Для предупреждения срабатывания клапана при испытании необходимо соответствующим образом затянуть регулировочный винт клапана и проверить плотность прилегания дроссельного винта к гнезду в закрытом состоянии. Клапан регулируется так. Пружину клапана отрегулировать на давление 1,57 МПа, допустимое отклонение не более ±0,098 МПа (±1 кгс/см2); от газомасляного редуктора, заполненного маслом на 75%, подвести масло к игле перепускного клапана через штуцер 9 и к фланцу 11 (см. рис. 10.18); поднять пневматическое давление над поверхностью масла в редукторе до 1,57 МПа. При этом давлении клапан должен открыться и закрыться при давлении (1,22+0,049) МПа [(12,5+0,5) кгс/см2)]. Регулирование проводится на масле, которым будет заполнено АПУ.

При регулировании необходимо, чтобы клапан при открытии и закрытии работал четко, без ударов и дрожания иглы. Скорость при подъеме и опускании поршня должна быть одинаковой, что регулируется дросселирующим винтом. Регулировку клапана следует выполнять со снятым колпаком. Допустимое просачивание масла через иглу клапана при испытании не должно превышать 100 см3/ч. Учитывая, что каждый подпитывающий агрегат снабжается двумя перепускными клапанами, настройка клапана рабочей ветви выполняется таким образом: давление открытия (1,59± ±0,0196) МПа [(16,2+0,2) кгс/см2], давление закрытия (1,25+0,0196) МПа [(12,8±0,2) кгс/см2]. Настройка клапана резервной ветви осуществляется на давление соответственно (1,66+0,0196) МПа [(16,2±0,2) кгс/см2] и (1,35±0,0196) МПа [(13,8±0,2) кгс/см2]. Гидростатический перепад давления, обусловленный профилем линии, данным расчетом не учитывается.

- Баллоны с газообразным азотом 17 (рис. 10.13) вместимостью 40 л с редуктором 16 и предохранительным клапаном, отрегулированным на давление 0,147 МПа (1,5 кгс/см2). Баллоны предназначены для хранения сухого очищенного азота, необходимого для заполнения вакуумной системы и создания избыточного давления в баках с маслом при общем длительном отключении электроснабжения АПУ при отказе работы вакуумных насосов или большом притоке воздуха в баки.

- Заборные фильтры, установленные на всасывающей стороне трубопровода.

- Обратные клапаны 11, (рис. 10.13), установленные на нагнетательной стороне маслонасосов и предназначенные для запирания линий после прекращения работы маслонасосов.

- Коллектор и вентили с электромагнитным приводом 6 (рис. 10.14) для мгновенного закрытия всех питающих маслопроводов, присоединенных к коллектору при снижении давления до 0,982 МПа (до 9 кгс/см2). Через 20 с после их закрытия автоматически открываются вентили исправных линий.

- Электроконтактные манометры (ЭКМ) 21, 22 (рис. 10.13), служащие для управления работой маслонасосов в автоматическом режиме, и ЭКМ 7, 10 (рис. 10.14) для выбора линии, имеющей большую утечку масла, и последующего ее отсоединения от АПУ.

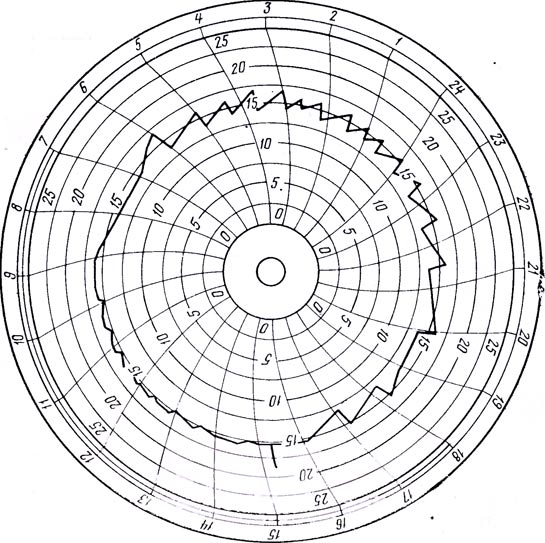

- Самопишущие манометры 8 (рис. 10.13), регистрируют изменение давления в АПУ в течение суток. Примерный вид диаграммы давления приведен на рис. 10.20.

Сигнализация, автоматика и электроснабжение АПУ.

Автоматическая подпитывающая установка действует следующим образом. При снижении давления до 1,225 МПа (12,5 кгс/см2) манометр 21 (рис. 10.13) замыкает свой контакт в цепи катушки промежуточного реле, которое своими контактами включает магнитный пускатель и запускает двигатель рабочего насоса. При отказе насоса и дальнейшем снижении давления до 1,127 МПа (11,5 кгс/см2) манометр 22 замыкает свой контакт и через промежуточное реле и магнитный пускатель запускает двигатель резервного маслонасоса. Отключение насосов осуществляется при помощи манометров 21, 22.

Рис. 10.20. Суточная диаграмма записи давления масла в АПУ 174

При достижении давления 1,47 МПа (15 кгс/см2) манометры замыкают свои контакты и через реле отключают магнитные пускатели двигателей рабочего и резервного насосов. Одновременно с включением маслонасоса включается реле времени, которое при ненормально длительной работе рабочего маслонасоса (более 3 мин) подает сигнал на щит управления подстанции дежурному персоналу. Маслонасосы можно включать при помощи кнопки со щита АПУ. Для этого маслонасосы переводятся в режим ручного управления специальным ключом на щите АПУ. Вакуумный насос запускается автоматически от блокировочного или ртутного вакуумметра с помощью реле времени при повышении остаточного давления воздуха в баке-хранилище масла до 1,33-10~3 МПа (10 мм рт. ст.). При ненормально длительной работе рабочего вакуумного насоса (около 33 мин) реле времени через магнитный пускатель включает резервный вакуумный насос и через 3 мин после его включения подает на щит сигнал «отклонение вакуума».

Насосы отключаются при достижении остаточного давления 0,532-10~3 МПа (4 мм рт. ст.) при размыкании ртутного вакуумметра. Электромагнитный клапан 20 вакуумной линии открывается через 20 с после запуска двигателя насоса при помощи реле времени. Разрез электромагнитного клапана вакуумной магистрали показан на рис. 10.21. Вакуумные насосы в автоматическом режиме работают лишь при натекании воздуха в вакуумную полость после остановки насоса. Если воздух не натекает, го вакуумное масло, находящееся в насосе, попадает в вакуумную полость насоса и его последующий автоматический пуск будет невозможен. Пуск насоса в этом случае должен осуществляться только после проворачивания вручную вала насоса для удаления попавшего масла. Для защиты маслонаполненных кабелей от повреждения при потере давления масла предусматривается релейная схема, обеспечивающая при снижении давления в линиях до 0,784 МПа (8 кгс/см2) мгновенное закрытие при помощи ЭКМ 10 (см. рис. 10.14) всех электромагнитных вентилей 6 и через 20 с открытие вентилей лишь исправных линий. Если в поврежденной линии давление снизится ниже 0,784 МПа (8 кгс/см2), манометры 7 через промежуточное реле блокируют цепи открытия «своего» электромагнитного вентиля и подают сигнал на отключение выключателя соответствующей кабельной линии. При этом выпадут соответствующие указатели сигнализации на щите подстанции.

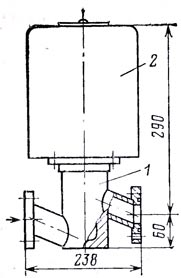

Рис. 10.21. Разрез электромагнитного клапана вакуумной магистрали:

1 — корпус; 2 — электромагнит

Рис. 10.22. Запорный вентиль с электромагнитным приводом:

1 — корпус; 2 — накидная гайка; 3 — рукоятка открытия

Рис. 10.23. Общий вид компоновки АПУ:

1 — трубопровод к баку-хранилищу масла; 2 — манометр; 3— перепускной клапан; 4—о братный клапан; 5— ванна маслонасоса; 6 — вакуумный насос

Открытие электромагнитных вентилей после устранения повреждения линии производится вручную, рукояткой. Уставки ЭКМ определяются с учетом статического столба, определяемого по продольному профилю кабельной линии.

На кабельных линиях 110 кВ содержание масла в баке-хранилище может выполняться под небольшим избыточным давлением азота (вместо хранения под вакуумом с остаточным давлением до 1,33-10~3 МПа). Верхняя часть бака-хранилища масла при этом заполняется осушенным газообразным азотом при избыточном давлении около 0,049 МПа (0,5 кгс/см2). Маслонасосы, перепускные клапаны, соединения арматуры работают более надежно. На баке-хранилище масла обычно устанавливаются игла и предохранительная мембрана для предупреждения чрезмерного повышения давления в баке. Давление азота поддерживается вручную от баллона с редуктором в пределах 0,019—0,078 МПа (0,2—0,8 кгс/см2). Сигнализация давления азота осуществляется от электроконтактного манометра с пределами срабатывания 0,009—0,098 МПа (0,1— 1 кгс/см2). Бак-хранилище масла пополняется азотом примерно 1 раз в 14 дней. Необходимо отметить, что переключения в схеме маслоподпитки (вывод из работы одного из АПУ или какого-либо элемента АПУ) должны производиться только при условии временного отключения технологической защиты во избежание ошибочного отключения линии при случайном замыкании контактов ЭКМ. Автоматическая подпитывающая установка перед заполнением маслом (после испытания узлов согласно инструкциям завода-поставщика) испытывается на герметичность следующим образом: при помощи вакуумных насосов остаточное давление воздуха в АПУ доводится до 0,133 -10-3 МПа, вакуумные насосы отключаются, и через 1 ч измеряется остаточное давление. Натекание атмосферного воздуха допускается не более 0,133- 10~3 МПа. Газовый редуктор на баллоне с азотом регулируется на давление 0,147 МПа (1,5 кгс/см2). Затем проверяется работа АПУ в автоматическом режиме (с присоединенными линиями) и исправность цепей технологической защиты с проверкой отключения линии путем имитации утечки масла из линии.

Помещения АПУ оборудуются отоплением, обеспечивающим поддержание температуры воздуха около 18°С, с целью достижения устойчивой работы оборудования.

Понижение температуры воздуха в АПУ может вызвать увеличение вязкости масла и явиться причиной отказа в работе оборудования. На некоторых линиях с целью повышения допустимой нагрузки и уменьшения влияния недостаточного теплоотвода от трубопровода применяется система циркуляции масла вдоль линии. Для этого в схему АПУ добавляются циркуляционные насосы, теплообменники и устройства для автоматического запуска циркуляционных насосов от термодатчиков, установленных в наиболее нагретых точках линии. Установка присоединяется к линии при помощи маслопровода, прокладываемого в канале, температура в котором должна быть не ниже 0°С. Во избежание появления высокого потенциала в АПУ от линии в рассечку маслопровода включается изолирующая шайба. Кроме того, она позволяет избежать протекания тока короткого замыкания через аппаратуру АПУ при нарушении заземления трубопровода. Запорный вентиль с электромагнитным приводом приведен на рис. 10.22, компоновка АПУ показана на рис. 10.23.