Основные профилактические работы

КОНТРОЛЬ СОСТОЯНИЯ МАСЛА

Состояние масла в линиях контролируется регулярным анализом проб масла, отбираемых из различных элементов линий. Для проб масла определяются следующие характеристики: электрическая пробивная прочность масла по ГОСТ 6581—75 на аппарате; АИМ-80 или аналогичном ему, тангенс угла диэлектрических потерь согласно ГОСТ 6581—75, кислотное число, присутствия водорастворимых кислот, щелочей и газа, растворенного в масле. При возникновении каких-либо процессов повреждения линии существенную помощь в выявлении ненормальностей может оказать анализ проб масла на хроматографе, с помощью которого определяются наличие и процентное содержание газов — продуктов разложения масла (водорода, ацетилена, метана, окиси углерода, этана). В отдельных случаях своевременный анализ проб позволяет выявить начавшиеся процессы повреждения линии и принять соответствующие профилактические меры.

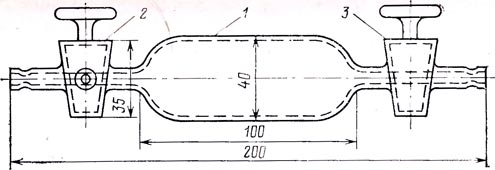

Процесс старения масла сопровождается увеличением диэлектрических потерь, что приводит к снижению электрических характеристик всей бумажно-масляной изоляции кабеля. Учитывая, что абсолютное значение tg δ невелико (0,003—0,05), нужно тщательно выполнять отбор проб масла и производить измерения. Особо важной характеристикой является содержание газа, растворенного в масле. Содержание газа в масле для заполнения аппаратуры линии в АПУ не должно превышать 0,5 %. Превышение нормы при анализе пробы из действующей линии указывает на процесс разложения масла, который всегда сопровождается увеличением содержания растворенного газа в масле. Проба масла на содержание растворенного газа отбирается в специальную колбу, (рис. 12.1) и доставляется в лабораторию согласно (31. Анализ пробы выполняется на абсорбциометре схема которого приведена на рис. 12.2.

Рис. 12.1. Колба для отбора масла на содержание газа:

1 — сосуд; 2 — кран трехходовой; 3 — кран запорный

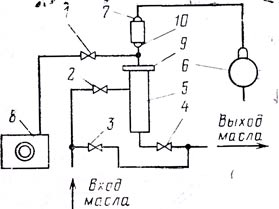

Рис. 12.2. Схема абсорбциометра:

1 — вентиль откачки; 2 — вентиль подачи масла; 3 — вентиль пролива масла; 4— вентиль слива масла; 5 — мерный стакан; 6 — вакуумметр ВТ-3; 7 — разъем манометрической лампы; в — вакуумный насос; 9 — фланец; 10 — гайка

Пробы масла для физико-химического анализа отбираются в эксплуатации через год после включения линии, затем через 3 года и в последующем — 1 раз в 6 лет из концевых разветвительных, полустопорных муфт и подпитывающей установки. При обнаружении значительного (более 30 %) отклонения от результата предыдущего испытания масла периодичность отбора проб масла сокращается в зависимости от местных условий. Внеплановые отборы проб масла производятся после ремонтных работ, связанных с частичной заменой масла. Пробы масла отбираются для определения содержания газа в масле после обнаружения процессов разложения масла в линии и выборочно при возникновении каких-либо отклонений от нормальных условий эксплуатации.

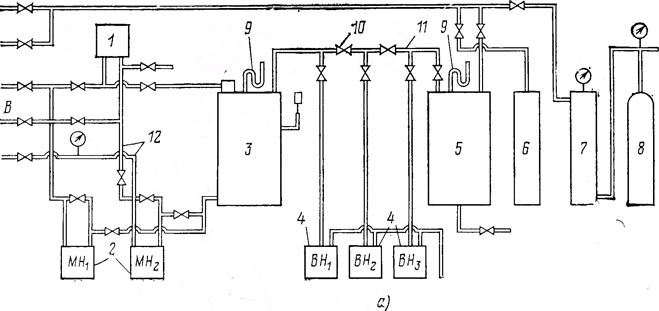

Нормы отбраковки масла по тангенсу угла диэлектрических потерь и пробивному напряжению приведены в приложении 1. Если характеристики масла не удовлетворяют указанным значениям, отбор проб из данного элемента линии повторяется. При получении неудовлетворительных результатов проводятся мероприятия по устранению дефекта (промывка элемента свежим дегазированным маслом, демонтаж, вакуумирование и т. п.). Устанавливается усиленное наблюдение за характеристиками масла и другими условиями эксплуатации дефектного элемента для выяснения причин, вызвавших ухудшение характеристик масла. Наиболее опасной причиной ухудшения характеристик масла и появления газов (Н2, СН4, С2Н2, С2Н4, С2Н6) является его разложение. При этом выделяется около 90 % водорода, вызывающего увеличение диэлектрических потерь в бумажно-масляной изоляции. Следует отметить, что удалить газ из изоляции кабеля практически невозможно. Для компенсации расхода масла при отборах проб или вследствие его утечки производят пополнение подпитывающей аппаратуры маслом при помощи передвижной дегазационной установки. Установки изготовляются двух типов: непрерывной дегазации при проходе масла через дегазационные колонны (рис. 12.3) и порционной подготовки масла, когда порция

масла 1000—1200 л циркулирует по контуру дегазатор — маслонасос — дегазатор (рис. 12.4,а). При остаточном давлении газа в дегазаторе

около 133 Па (1 мм. рт. ст.) растворенные в масле газы и водяные пары удаляются в течение примерно 4 ч. Внутренний вид одной из установок показан на рис. 12.4,6, в. Каждый тип дегазационной установки включает в себя:

- фильтр, удаляющий механические примеси в масле;

- дегазатор, в котором происходит распыление масла в форсунках (или стекание масла по кольцам Рашига);

- вакуумные насосы, поддерживающие остаточное давление газа в дегазаторе не выше 133 Па (1 мм рт. ст.);

- маслонасосы, прокачивающие масло через установку или обеспечивающие его циркуляцию внутри установки;

- запорную арматуру;

- электрическую аппаратуру управления и автоматику.

Основная техническая характеристика—подача, л/ч (или продолжительность подготовки порции масла) — проверяется путем отбора проб масла (обычно через 30 мин) и их анализа на абсорбциометре. Уменьшение содержания растворенных в: масле газов от 8—10 до 0,2% считается удовлетворительным, а масло—подготовленным к перекачке в линию. В условиях эксплуатации обычно пользуются порционными дегазационными установками.

Рис. 12.3. Технологическая схема дегазационной установки непрерывного действия (на проход масла).

1, 10, 20 — шестеренные насосы; 2—счетчик жидкости; 3 — электронагреватели; 4 — фильтр-пресс; 5 — мановакуум-метр; 6 — указатель подачи масла; 7 — термометр; 8 — дегазационная колонка № 1; 9 — преобразовательная лампа к прибору ВСБ-1; 11,12,19, 22 — вакуумные насосы; 13— манометр; 14, 18 — маслоотделитель;_ 15 — прибор ВСБ-1, /6 _ дегазационная колонка № 2; 17 — вакуумметр; 21 — абсорбциометр; 23 — датчик уровня масла, 24 27 электронные сигнализаторы уровня; 28, 29 — сигнализаторы температуры; 30—54 — вентили

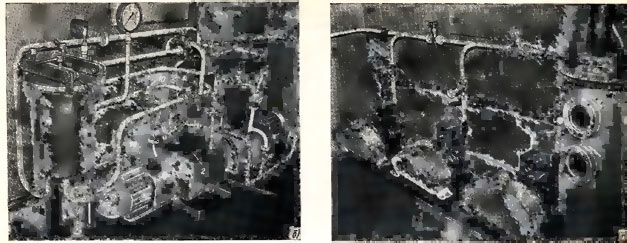

Рис. 12.4. Передвижная порционная дегазационная установка:

а — технологическая схема; б - компоновка левой стороны установки; в - компоновка правой стороны установки; 1 — фильтр, 2 — маслонасос в ванне, 3 —дегазатор; 4 — вакуумныи насос; 5 — сливной бак, 6 -воздухоосушитель, 7 — газосушилка; 8 — баллон с азотом (или СО2); 9 - вакуумметр термопарный; 10 — сильфонный кран; 11 — вакуумная магистраль; 12 — маслопроводы

Рис. 12.4. Продолжение

Подготовка порции дегазированного масла (обычно 200—1200 л) производится вблизи АПУ и занимает несколько часов. Продолжительность подпитки во многом зависит от температуры наружного воздуха и вязкости масла. Присоединение дегазационной установки к АПУ выполняется таким образом, чтобы было исключено попадание воздуха в линию, поэтому давление масла во всех соединяемых элементах должно быть не

ниже 0,0098 МПа (0,1 кгс/см2), а заполнение соединительных трубопроводов нужно производить так, чтобы весь воздух из них был вытеснен маслом. Для соединения используются гибкие трубопроводы, изготовленные из маслостойкой резины, свинца или пластмассы. Среднегодовой расход масла для компенсации утечки и пополнения аппаратуры линий низкого давления после отбора проб масла составляет не более 8 л на 1000 л масла, находящегося в линиях. Эксплуатация линий низкого давления при наличии слабой течи масла из целого места кабеля

(до 100 л/год) угрозы для надежной работы линии не представляет.

Пополнение аппаратуры маслом на линиях низкого давления производится следующим образом. С помощью дегазационной установки, находящейся в масляном хозяйстве эксплуатирующей организации, подготавливается порция дегазированного кабельного масла (обычно 250—1000 л), которым заполняются баки давления. Заполненные баки давления доставляются и присоединяются к подпитывающему устройству линии, и производится подпитка аппаратуры до заранее установленного давления, контролируемого манометрами. На линиях низкого давления применяются подпитывающие установки, состоящие из двух—четырех стандартных баков типа БД-6-0,25 и маслонасоса, смонтированных на прицепе или автомашине.

Время пополнения аппаратуры маслом зависит от давления масла как в стационарных, так и в привезенных баках, длины и диаметра трубопровода и температуры окружающего воздуха. При положительной температуре среднее время подпитки не превышает 1,5 ч, в зимнее время подпитка может продолжаться до 4 ч.

Слив избыточного объема масла.

При неправильно выполненной регулировке давления масла в подпитывающей аппаратуре может оказаться необходимым слив избыточного объема масла. Избыточный объем масла может образоваться также при возникновении продольной течи масла через стопорные муфты. Подобные явления возникают вследствие недостаточно тщательного уплотнения центральной части муфты при сборке муфты на заводах-изготовителях.

Вследствие разницы давлений в концевых и центральной частях стопорных муфт возникает продольная течь масла, вызывающая переполнение подпитывающих баков, находящихся на низких геодезических отметках. Тщательная проверка отсутствия течи масла из центральной и концевой частей муфты во время монтажа линии позволяет исключить установку муфт, имеющих продольную течь масла.