Козловые краны применяют для монтажа и эксплуатации оборудования мощных электростанций: при открытых компоновках — грузоподъемностью до 100 г, а козловые при открытой установке золоуловителей, регенеративных воздухоподогревателей и дымососов — грузоподъемностью до 30 т.

Козловые краны грузоподъемностью 20, 30 и 60 т применяют на складах оборудования и укрупнительных площадках для механизации погрузочно-разгрузочных работ и сборки блоков котлов большой паропроизводительности. Козловые краны грузоподъемностью 2 и 3 т применяют для механизации работ на площадках сборки блоков станционных трубопроводов и для вспомогательных операций при монтаже турбин и питательных насосов с целью уменьшения загрузки основных мостовых кранов и обеспечения одновременного производства работ на нескольких участках машинного зала.

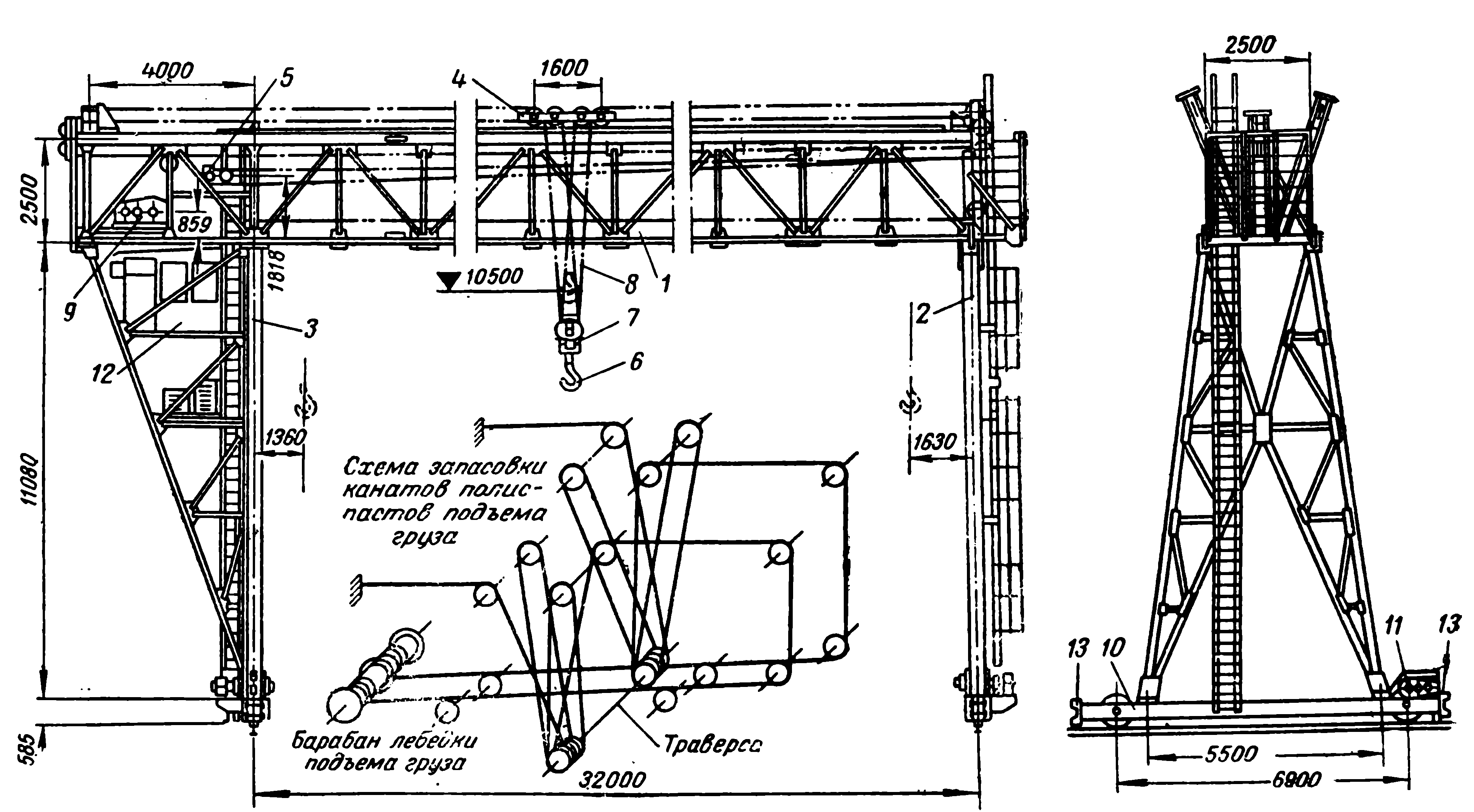

Козловой кран типа КС-30-32 грузоподъемностью 30 т (рис. 9-8) состоит из моста 1, образованного двумя главными вертикальными и двумя горизонтальными плоскими решетчатыми фермами.

Рис. 9-8. Козловой кран типа КС-30-32 грузоподъемностью 30 т.

Для удобства транспортировки мост расчленяют на четыре секции, соединяемые при монтаже накладками на болтах. Мост опирается на гибкую 2 и жесткую 3 опоры. Стальные конструкции опор также собирают из отдельных транспортабельных узлов. На верхних поясах главных ферм моста уложены рельсы для передвижения грузовой тележки 4 тяговой лебедкой 5. Подвеска крюка 6 смонтирована на траверсе 7, подвешенной к тележке на двух шестиниточных полиспастах 8. Подъем груза осуществляется грузовой лебедкой 9.

На каждой из ходовых тележек 10 моста крана установлены самостоятельные механизмы передвижения 11, управляемые общим контроллером из кабины 12 машиниста. Кран оборудован четырьмя ручными противоугонными захватами 13, закрепляемыми за головки рельсов, препятствующими самопроизвольному передвижению крана под действием ветра.

Козловые краны согласно Правилам Госгортехнадзора должны быть оборудованы приборами и устройствами безопасности (концевыми выключателями) для автоматической остановки механизма подъема крюка перед подходом его к крайнему верхнему положению; механизмов передвижения тележки и крана перед подходом их к упорам; механизма передвижения крана при подходе одного крана к другому в случае установки двух и более кранов на одних подкрановых путях.

Техническая характеристика козловых кранов, наиболее часто применяемых на окладах и укрупнительных площадках, приведена в табл. 9-3.

Недостатками козловых кранов, затрудняющими организацию бесперебойной их эксплуатации, являются устройства, обеспечивающие подвод электроэнергии к крану. Питание электроэнергией козловых кранов обычно осуществляется от распределительных пунктов гибким кабелем, конец которого закрепляется на ходовой тележке крана. При движении крана кабель, образуя свободную петлю, тянется за краном по специальному лотку или по земле. При этом кабель часто попадает под колеса крана или задевает за неподвижные предметы и обрывается.

Перечисленные недостатки в известной мере могут быть устранены применением специальных барабанов- сборников, установка которых показана на рис. 9-9.

Техническая характеристика козловых кранов для обслуживания складов и укрупнительных площадок

Показатели | Типы кранов | ||||

КС-50-42 | КС-ЗЭ-32 | К-30-32 Б | К2К-20/3 | К20-32М | |

Грузоподъемность, т: |

|

|

|

|

|

главного крюка | 50 | 30 | 30 | 20 | 20 |

вспомогательного крюка .... | 10 | 10 | — | — | — |

Тип тали | ТМ-1003 | ТМ-1003 | — | — |

|

Пролет крана, м | От 42 до 20 | 32 и 20 | 32 | 20 | 20 |

Вылет консоли, м | 10 | 9,5 и 10,6 | — |

|

|

Высота подъема, м: |

|

|

|

|

|

главного крюка | 14,5 и 10,6 | 14,5 и 10,5 | 10,5 | 10 | 10,5 |

вспомогательного крюка .... | 16,7 и 12,7 | 14,0 и 10,0 | — | — | — |

Скорость подъема, м/мин: |

|

|

|

|

|

главного крюка | 3,2 и 7,8 | 2,7 и 6,5 | 5,8 | 8,9 | 7,0 |

вспомогательного крюка .... | 8,0 | 8,0 | — | — | — |

Скорость передвижения, м/мин: |

|

|

|

|

|

тележки | 23,8 | 30,0 | 30,0 | 24,0 | 28,0 |

тали | 30,0 | 30,0 | — | — | — |

крана | 40,0 | 37,0 | 40,0 | 24,0 | 40,0 |

Общая установленная мощность электродвигателей, кВт | 110,4 | 71,5 | 53,5 | 43,0 | 51,5 |

Общая масса крана, т | От 124,0 до 94,0 | От 84,7 до 69,5 | 44,6 | 41,9 | 36,7 |

Приспособление состоит из барабана для укладки кабеля 1, приводного барабана 2, тягового каната 3 и контргруза 4. Один конец тягового каната 3 закреплен на приводном барабане, а второй — на контргрузе 4. При движении крана груз опускается, приводя во вращение приводной барабан и связанный с ним барабан-сборник, на который наматывается силовой кабель 5. Двигаясь в обратную сторону, кран сматывает кабель с барабана и заставляет контргруз 4 подняться в верхнее положение.

Рис. 9-9. Установка барабана-кабелеукладчика на козловом кране.

Узел А

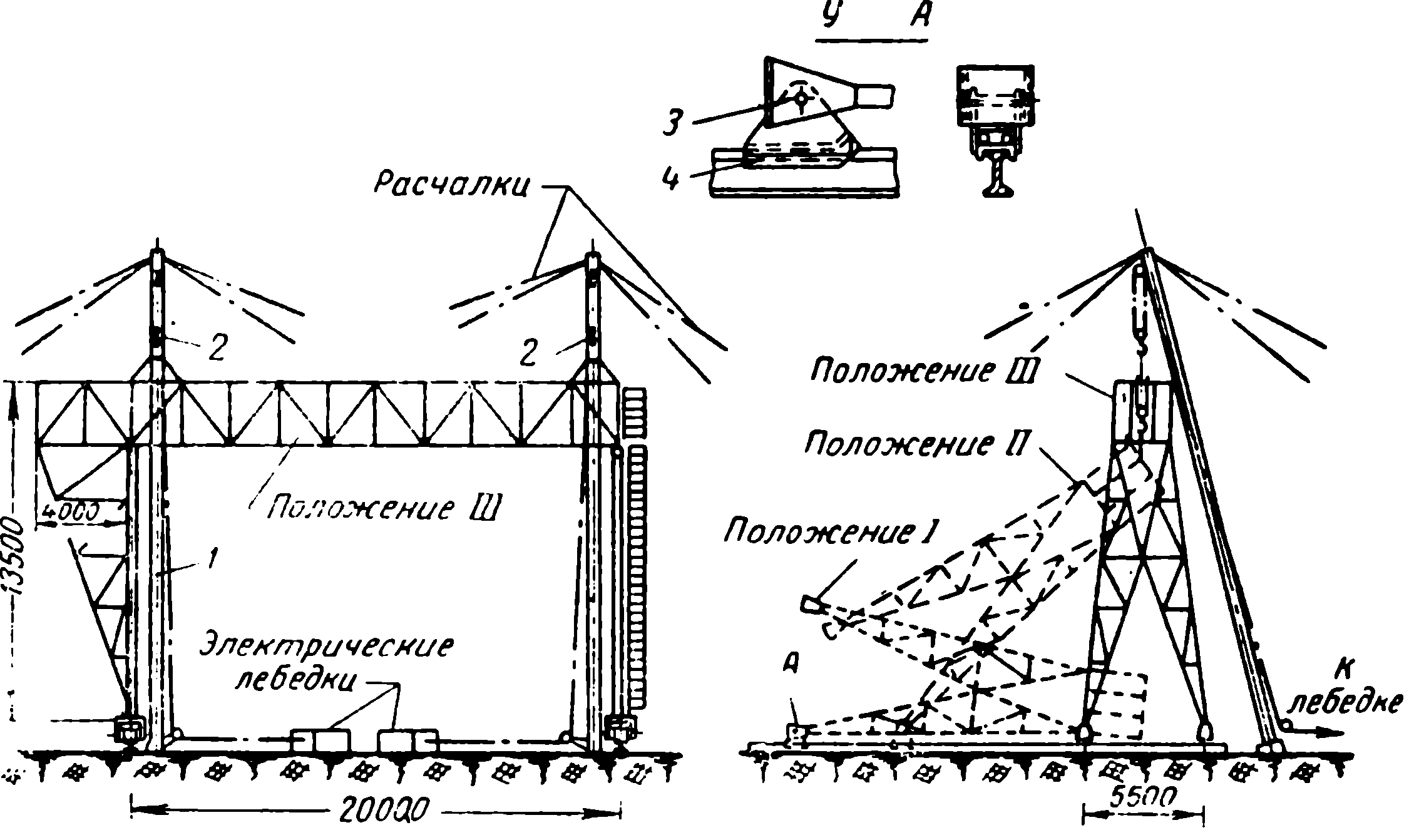

Рис. 9-10. Схема подъема козлового крана двумя мачтами.

Способ подъема козловых кранов предусматривается проектом производства работ. При наличии вблизи установки козлового крана высоких зданий их следует использовать для подъема крана, а при отсутствии вблизи высоких конструкций козловые краны могут быть подняты с использованием мачт.

На рис. 9-10 показана схема подъема козлового крана грузоподъемностью 20 т пролетом 20 м двумя вспомогательными трубчатыми мачтами. Для подъема крана устанавливают с небольшим наклоном две трубчатые мачты высотой 18 м. укрепив их расчалками. Рельсовый путь для козлового крана перед его подъемом укладывают на длине не менее 25 м.

Металлоконструкцию крана собирают на земле так, как показано на рис. 9-10. К нижним концам обеих «ног» крана прикрепляют на шарнирах 3 сани 4, скользящие пο рельсам во время подъема крана.

На мосту крана монтируют лебедки грузоподъемностью 1,5 и 5 г, грузовую тележку, тяговые и грузовые канаты.

Ходовые тележки моста крана устанавливают на рельсы рядом с краном. К вершинам мачт 1 до их подъема подвешивают два полиспаста 2 для подъема крана. Нижние блоки полиспастов стропят за основные узлы моста крана.

Правильность установки мачт, расчалок, якорей, полиспастов, лебедок и т. п. проверяет бригадир.

При наличии железнодорожных или гусеничных кранов необходимой грузоподъемности подъем козловых кранов упрощается.

Рис. 9-11. Схема подъема козлового крана двумя железнодорожными кранами грузоподъемностью 25 т.

1 — железнодорожные краны; 2 — ручная лебедка; 3 — полиспасты для подтягивания опор крана; 4 — якоря для крепления ручных лебедок.

Мост козлового крана собирают полностью на шпальных клетках и затем поднимают в -проектное положение двумя железнодорожными или гусеничными кранами (рис. 9-11).

Подъем так называемых самомонтирующих кранов (КС-50-42 и КС-30-32) при проектировании намечался без применения мачт или передвижных кранов.

Однако, как показала практика, эта схема подъема себя не оправдала, поэтому в настоящее время козловые краны этого типа поднимают двумя П-образными опорными конструкциями. Схема подъема изображена на рис. 9-12.

Сборка моста крана производится на восьми шпальных клетках высотой 600 мм (положение I). К мосту постоянными шарнирами закрепляют опоры крана. Тележку и лебедку устанавливают и закрепляют на мосту крана. Кран поднимают четырьмя полиспастами по восемь ниток, подвешенными к двум П-образным конструкциям, и четырьмя электролебедками грузоподъемностью 5 т.

После подъема моста на 2—2,5 м и подведения под него шпальных выкладок (положение II) монтируют электротали с кабиной и закрепляют их на мосту. После подъема моста в проектное положение III соединяют ноги крана с мостом постоянными болтами.

Для обслуживания укрупнительных площадок и складов оборудования трест Севзапэнергомонтаж разработал козловые трубчатые краны грузоподъемностью 5 и 10 г с пролетом 20 и 32 м, у которых мост (ригель) крана состоит из трубы, к которой снизу прикреплен монорельс для электротали (рис. 9-13).

Козловые трубчатые краны отличаются простотой конструкции и меньшим весом; их техническая характеристика приведена в табл. 9-4.

Железнодорожные пути для козловых кранов, испытывающие большую нагрузку от собственного веса крана и полезного груза, должны быть выполнены в полном соответствии с техническими требованиями. Пути должны лежать в одной горизонтальной плоскости на всем их протяжении (проверка гидроуровнем). Расстояние между осями рельсов должно быть строго выдержано по чертежу (проверяется стальной рулеткой или шаблоном).

Таблица 9-4

Техническая характеристика козловых трубчатых кранов

Показатели | Грузоподъемность, m | |||

5 | 5 | 10 | 10 | |

Пролет, м...................................................... | 20 | 32 | 32 | 32 |

Высота подъема крюка, м........................... | 6 | 6 | 6 | 6 |

Скорость, м/мин: | 8 | 8 | 8 | 8 |

передвижения тельфера........................ | 20 | 20 | 30 | 30 |

передвижения крана.............................. | 17 | 17 | 17 | 17 |

Общая масса крана, m.................................. | 10,1 | 17,6 | 22,6 | 29,4 |

Балластировка железнодорожных путей — заполнение промежутков между шпалами гравием с его утрамбовкой — должна быть выполнена очень тщательно. Во время работы крана надлежит проверять осадку путей не реже 1 раза в неделю. На концах железнодорожных путей козлового «рана должны быть установлены концевые упоры. При прекращении работы крана обязательна установка противоугонных приспособлений, представляющих собой захваты, укрепляемые за головки рельсов и препятствующие передвижению крана под действием сильного ветра.

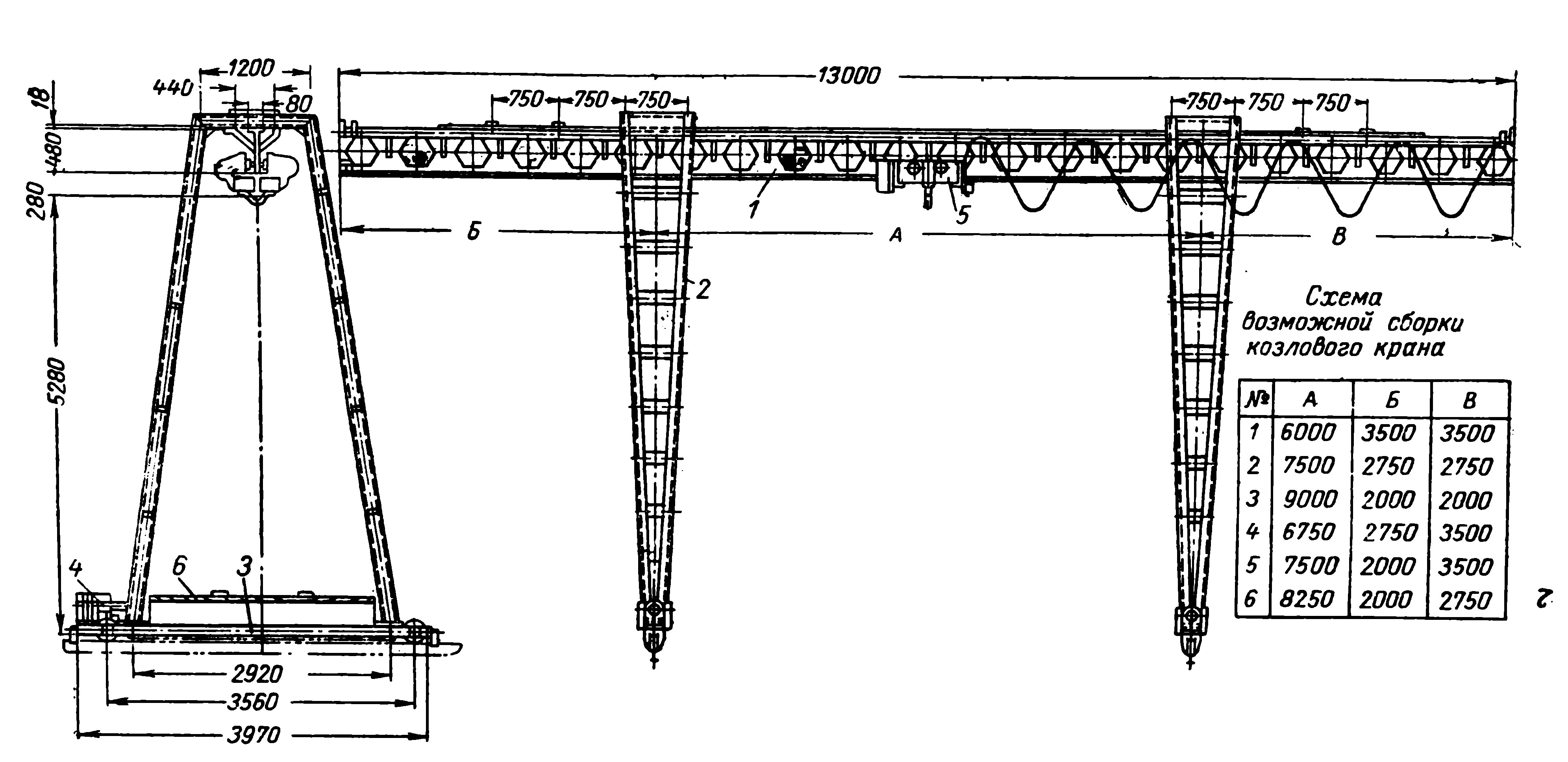

На рис. 9-14 изображен двухконсольный козловой кран грузоподъемностью 2 т. Металлоконструкции этого крана состоят из главной балки (монорельса) и двух опор. Главная балка длиной 13 м выполнена из двутавра № 30.

Рис. 9-13. Трубчатый козловой кран грузоподъемностью 5 т пролетом 20 м.

1 — ходовая тележка; 2 — опора; 3 — ригель; 4 — электротали; 5 — лестница; 6 — кабина.

Рис. 9-14. Двухконсольный козловой кран грузоподъемностью 2 т.

1— главная балка; 2 — нога опоры крана; 3 — концевая балка; 4 — механизм передвижения крана; 5 — электроталь типа МГТ-212; 6 — контргруз.

Конструкция крана предусматривает возможность его сборки с (пролетами от 6 до 8,25 м в зависимости от ширины обслуживаемой краном площадки (см. таблицу на рис. 9-14). В основании каждой ноги на концевой балке уложен контргруз. По концам балок смонтированы противоугонные приспособления тисочного типа. Механизм передвижения крана состоит из электродвигателя, редуктора из трех зубчатых колес, передающих вращение на приводное ходовое колесо.

Наличие консолей и высота подъема крюка электротали позволяют поднимать грузы, находящиеся по обе стороны подкранового пути, с отметки, расположенной ниже подкранового пути, что особенно важно при установке крана на фундаменте турбоагрегата для монтажа вспомогательного оборудования.

Указания для работы на козловых кранах те же, что были приведены для мостовых кранов.

Таблица 9-5

Техническая характеристика козловых кранов грузоподъемностью 2 и 3 г

Наименование показателей т | Грузоподъемность, т | |

2 | 3 | |

Высота подъема крюка от уровня головки подкранового рельса, м . . | 5,3 | 4,3 |

Длина пути электротали по главной |

|

|

балке, м ............................................... | 12,6 | 19 |

Гролет крана, м....................................... | 6—8,25 | 8,4 |

Тип электротали ..................................... | МГТ-212 | ТЭ-306 |

Скорость, м/мин:................................... | 6,15 | 8 |

подъема груза.................................. | ||

передвижения электротали . . . | 20 | 20 |

крана ........................................................ | 12 | 17,6 |

Масса, т |

|

|

собственно крана ............................ | 2,4 | 7,8 |

контргруза ...................................... | 2,3 | — |

электротали ..................................... | 0,5 | 1,3 |

общая................................................ | 5,2 | 9,1 |

Габариты крана: | 13X4X6,2 | 20,5X5,3X6,7 |

Техническая характеристика козловых кранов грузоподъемностью 2 и 3 т приведена в табл. 9-5.

Правила и сроки технического освидетельствования кранов приведены в § 10-3.