Такелажные работы в машинном зале при монтаже турбоагрегатов производятся мостовым электрическим краном, обслуживаемым машинистом.

Характерными особенностями оборудования турбоагрегатов являются большой вес деталей при малых размерах и сложная форма, затрудняющая выверку равновесия грузов при их подъеме. Между вращающимися деталями (ротором) и неподвижными половинами цилиндра имеются очень малые зазоры (доли миллиметра), поэтому опускать ротор или крышки цилиндра нужно с очень небольшой скоростью, крайне осторожно, чтобы не повредить лопатки турбины. Поэтому на мостовых кранах машинного зала должны работать очень опытные машинисты.

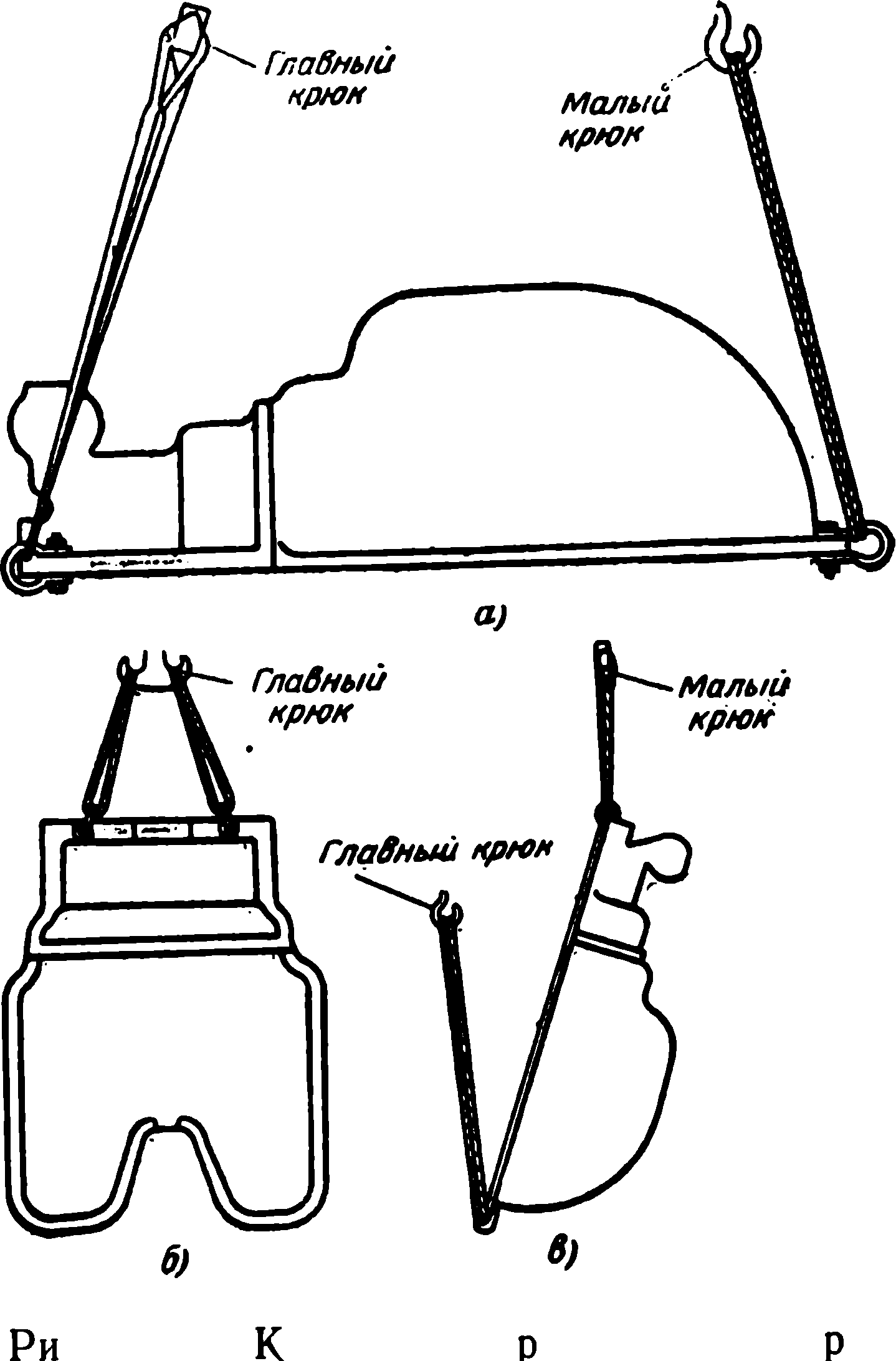

Рис. 13-29. Примеры захвата стропами нижней части цилиндра турбины (а) и стоек подшипников (б).

Для подъема деталей каждого турбоагрегата заранее заготовляют стропы нужного диаметра и длины. Кроме того, завод-изготовитель поставляет специальные приспособления для подъема крышек цилиндров, роторов и других тяжелых деталей.

При подъеме нижних половин цилиндров, стоек подшипников и других деталей обычно не применяют специальных приспособлений и стропы закрепляют за выступы, имеющиеся в деталях, либо за рымы, ввернутые в соответствующие отверстия. На рис. 13-29 показаны примеры захвата стропами за выступы нижней части цилиндра турбины и стоек подшипников.

Крышки цилиндра турбины.

Сложной такелажной операцией является перевертывание (кантовка) крышек цилиндра турбины.

Стропы для кантовки крышек цилиндра турбины закрепляют за скобы, присоединяемые к фланцу крышки через имеющиеся в нем отверстия для болтов (рис. 13-30). Скобы должны выступать за край крышки на 80—100 мм.

Пример закрепления стропов и кантовки крышки цилиндра турбины наиболее удобным и безопасным способом на весу с использованием обоих крюков мостового крана показан на рис. 13-31,а. При этом способе малый крюк крана должен иметь грузоподъемность, равную половине веса крышки. На рис. 13-31,6, показан поворот крышки на крюке на угол 180°.

Конденсатор турбины.

С завода конденсатор турбины прибывает в собранном виде или отдельными узлами и деталями. В последнем случае его в летнее время собирают на укрупнительной площадке под козловыми кранами или в машинном зале. Масса конденсатора мощных турбин достигает 100 т и более.

Если конденсатор прибыл с завода до сооружения наземной части турбины, его доставляют в машинный зал, закрепляют стропы и устанавливают на проектную отметку.

Рис. 13-30. Скоба для кантовки крышки цилиндра турбины.

1 — болты из разъема цилиндра; 2 — строп;

Рис. 13-31. Квантовка крышки цилиндра турбины двумя крюками крана.

3 — втулки; 4 — паранит; 5 — цилиндр; 6 — серьги.

При полной готовности наземной части фундамента турбоагрегата, если не предусмотрены съемные ригели над проемом для конденсатора, собранный конденсатор устанавливают на место одним или двумя мостовыми кранами. При этом приходится несколько раз переставлять стропы по мере его заводки, накладывая стропы на конденсатор с наружной и внутренней стороны железобетонных ригелей фундамента.

Статор генератора.

Наиболее тяжелой частью турбоагрегата является статор генератора, масса которого в современных мощных агрегатах достигает 250 т. При наличии в машинном зале двух кранов грузоподъемностью по 125 т для подъема такого статора используют два крана с траверсой грузоподъемностью 250 т и сцепного устройства для совместной работы кранов.

Рис. 13-32. Схема подъема и установки статора генератора мощностью 300 МВт на фундамент козловым краном КК-260.

1 — железнодорожный путь; 2 — проушина; 3 — шпальная выкладка; 4 — рым-лапы.

Из-за высокой стоимости тяжелого кранового оборудования, а также с целью облегчения строительных конструкций здания в последние годы на ряде электростанций с турбоагрегатами мощностью. 300 МВт устанавливают мостовые краны грузоподъемностью лишь 75/20 г. В этих случаях статор генератора массой 250 г поднимают специальными устройствами: монтажным козловым краном, опирающимся на фундамент турбоагрегата, специальными гидроподъемниками и др.

На рис. 13-32 изображена схема подъема статора генератора мощностью 300 МВт конструкции завода «Электросила» специальным монтажным козловым краном типа КК-260 грузоподъемностью 260 т.

Козловой кран в собранном виде устанавливают на подкрановые рельсы, уложенные на фундаменте турбоагрегата мостовым краном грузоподъемностью 75/20 т.

Железнодорожный транспортер с центральной частью статора (без концевых частей) подают под проем в фундаменте; на статор устанавливают поставляемую заводом 'проушину 2, которую присоединяют к обойме механизма подъема козлового крана. Центральную часть статора козловым краном снимают с транспортера (положение 1), развертывают на 90° на обойме крана (положение 2), поднимают через проем в фундаменте и временно устанавливают на место возбудителя (положение III).

На фундаментные плиты генератора укладывают шпальную выкладку 3, мостовым краном снимают проушину 2 и устанавливают рым-лапы 4. Затем козловым краном центральную часть статора устанавливают на шпальную выкладку (положение IV) и здесь к ней присоединяют концевые части. После сборки статора закрепляют стропы за его рым-лапы, поднимают козловым краном со шпальной выкладки и после ее разборки устанавливают на место (положение 5).

Встречаются также случаи (обычно при расширении электростанций), когда масса статора генератора превышает грузоподъемность одного мостового крана, установленного в машинном зале. На рис. 13-33 показана схема подъема статора генератора мощностью 100 МВт массой 113 т мостовым краном грузоподъемностью 75/20 т.

Мост крана располагают на подкрановых путях так, чтобы при передвижении грузовой тележки крюк главного подъема все время находился над поперечной осью установки генератора; под мост крана подведена стальная опорная рама 1. На мосту крана предусмотрена дополнительная тележка 2, к которой подвешен полиспаст 3 грузоподъемностью 40 т.

Дополнительная тележка оборудована электрической лебедкой 4 и жестко соединена с основной грузовой тележкой 5 крана. К крюку главного подъема крана и крюку блока полиспаста подвешивают неравнобокую траверсу 6, распределяющую нагрузку от статора следующим образом: на крюк крана 75 т и на полиспаст 40 т. Скорость крюка полиспаста равна скорости крюка главного подъема крана и составляет 1,21 м/мин. Статор подают на железнодорожной платформе и устанавливают по отношению к мостовому крану так, чтобы при закреплении стропов на статоре грузовые полиспасты имели строго вертикальное положение. К траверсе закрепляют два кольцевых стропа 7 статора, имеющих диаметр 44,5 мм и длину 12 м (положение /). Затем поднимают статор в положение II и, передвигая обе тележки, перемещают его в положение ///, после чего устанавливают на фундамент в проектное положение IV.

Рис. 13-33. Схема подъема статора генератора мощностью 100 МВт массой 115 т мостовым краном грузоподъемностью 75/20 т.

Установка ротора в статор генератора также является ответственной такелажной операцией и для мощных генераторов производится с применением удлинителя вала (рис. 13-34).

В расточку статора для предохранения бандажей ротора 1 от повреждения укладывают листы электрокартона. На полумуфту ротора надежно закрепляют удлинитель 2. На плиты корпуса заднего подшипника и возбудителя укладывают стальной лист 4 толщиной 4— 6 мм (рис. 13-34,а), по которому при установке ротора будет скользить опорная часть корпуса подшипника 3, который навешивается на конец вала ротора; лист закрепляют электросваркой к обрамлению фундамента.

На роторе закрепляется достаточно длинный строп, полностью охватывающий бочку ротора. Во избежание повреждения между выступающими пазовыми клиньями ротора прокладывают деревянные рейки; поверх реек ротор обертывают электрокартоном и стальным листом толщиной 1 мм. Порядок операций установки ротора следующий.

Рис. 13-34. Установка ротора в статор генератора с применением удлинителя вала. а, б, в и г — различные положения ротора; 1 — ротор; 2 — удлинитель вала; 3 — корпус заднего подшипника; 4 — стальной лист; 5 — монтажная балка; 6 — тали; 7 — полумуфта турбины; 8 — место приварки стального листа.

- Ротор приподнимают мостовым краном, проверяют по уровню горизонтальность его положения и вводят в расточку статора до тех пор, пока стропы не подойдут вплотную к корпусу статора (рис. 13-34,6). Заводят ротор медленно, центрируя его по расточке.

- Как только конец удлинителя выйдет из корпуса статора, удлинитель опирают на монтажную балку 5. Убедившись, что бандажное кольцо не касается расточки статора, ротор надежно опирается на монтажную балку 5 и подшипник 3, снимают стропы с бочки ротора и переносят их на удлинитель.

- Корпус заднего подшипника охватывают стропом, за петли которого крепят две тали 6 (рис. 13-34,6), располагающиеся по сторонам статора. Приподнимая краном передний конец ротора, работая одновременно обеими талями, осуществляют дальнейшее передвижение ротора; одновременно перемещают мост крана так, чтобы полиспасты находились в вертикальном положении. Ротор продвигают до выхода полумуфты из корпуса статора, чтобы ее можно было опереть на монтажную балку 5 (рис. 13-34,в).

После этого снимают удлинитель, закрепляют строп за ступицу полумуфты, приподнимают ротор с балки и продвигают его талями, пока между полумуфтами роторов генератора и турбины установится зазор около 10 мм. Тогда вспомогательным крюком крана устанавливают на место нижнюю половину вкладыша переднего подшипника генератора и на нее опирают ротор. Монтажную балку 5 переносят краном и устанавливают у противоположного торца корпуса статора. Приподнимая краном конец ротора, его опирают на монтажную балку 5 (рис. 13-34,г). После этого разбирают задний подшипник 3, удаляют стальной лист 4, протирают и осматривают фундаментную плиту и опорную часть корпуса подшипника; затем устанавливают корпус подшипника на подкладки и затягивают фундаментные болты. После укладки нижней половины вкладыша подшипника приподнимают краном конец ротора, удаляют подкладки с монтажной балки 5 и опускают ротор на вкладыш.