ПРОИЗВОДСТВО РАБОТ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ РАБОТЫ И ХРАНЕНИЕ ОБОРУДОВАНИЯ

ОБЩИЕ ПОЛОЖЕНИЯ

Оборудование электростанций прибывает с заводов-изготовителей на строительную площадку на железнодорожных платформах, которые подлежат быстрой разгрузке на складе оборудования.

В зависимости от конструкции, габаритов, веса и необходимости защиты от атмосферных осадков, а также от вида и состояния упаковки оборудование хранят на открытых площадках, в закрытых неотапливаемых складах или под сооружаемыми укрытиями, либо в закрытых отапливаемых складах. В зависимости от способа хранения все детали, узлы, механизмы и агрегаты тепломеханического оборудования электростанций разделяются на следующие три группы хранения.

1-я группа — оборудование, не требующее защиты от атмосферных осадков. К этой группе относятся: каркас, лестницы и площадки, барабаны и камеры, трубы и змеевики поверхности нагрева, трубопроводы, баки, газовоздухопылепроводы, корпуса тягодутьевых механизмов, мельницы, дробилки, плиты и корпуса цилиндров турбин, основные и пусковые эжекторы.

2-я группа — оборудование, требующее защиты от атмосферных осадков и сырости, но малочувствительное к температурным колебаниям, а также мелкие детали хранят в закрытых неотапливаемых складах.

Громоздкое оборудование можно хранить на открытых площадках под местными укрытиями, предохраняющими оборудование от атмосферных осадков. К этой группe относятся: обдувочные аппараты, мелкая гарнитура котлов, подвески и опоры барабанов, регуляторы питания, а также температуры пара, все огнеупорные и диатомовые обмуровочные и изоляционные материалы, шлаковая вата, валы и подшипники механизмов, масляные электро- и турбонасосы, грохоты, редукторы, ролики и приводные станции транспортеров, роторы, клапаны регулирования и диафрагмы турбин, автоматические и другие клапаны, арматура, фасонные части, фланцы и крепеж трубопроводов и т. п.

3-я группа — приборы и мелкие механизмы и монтажные материалы, чувствительные к температурным колебаниям, хранят в закрытых отапливаемых складах. К этой группе относятся: транспортерная лента, винипластовые трубы, детали регулирования, уплотнения и лопатки турбин, латунные трубки конденсаторов и контрольно-измерительные приборы.

Наиболее просто погрузку и разгрузку оборудования осуществляют железнодорожными, гусеничными и автомобильными кранами. При отсутствии стреловых передвижных кранов достаточной грузоподъемности эти работы приходится производить с использованием простейших такелажных средств (лебедок, талей, домкратов и т. п.). Разгрузку обычно производит специальная бригада рабочих-такелажников, обслуживающая склады. Способ разгрузки должен исключать возможность повреждения разгружаемого оборудования, поэтому при производстве работ следует быть очень внимательными, не допускать застропки за недостаточно прочные выступающие части оборудования или обработанные места (шейки валов и т. п.) и хотя бы кратковременного опирания оборудования на косынки, ребра и т. п. Особенно тщательно нужно выбирать место застройки при погрузке или разгрузке чугунных литых деталей оборудования (задвижек, литых рам и т. п.), не допуская даже незначительных их ударов о твердые предметы, так как чугун плохо сопротивляется изгибу и ударным нагрузкам и легко дает трещины. При разгрузке тяжелого оборудования рабочие-такелажники должны получить четкие указания от бригадира или мастера о способе разгрузки и месте застропки отдельных деталей.

Ниже рассмотрено несколько характерных примеров разгрузки с железнодорожной платформы различного тяжеловесного оборудования на шпальную выкладку и на землю при отсутствии стреловых передвижных кранов достаточной грузоподъемности.

РАЗГРУЗКА ТЯЖЕЛОГО ОБОРУДОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ НА ШПАЛЬНУЮ КЛЕТКУ ИЛИ ЭСТАКАДУ

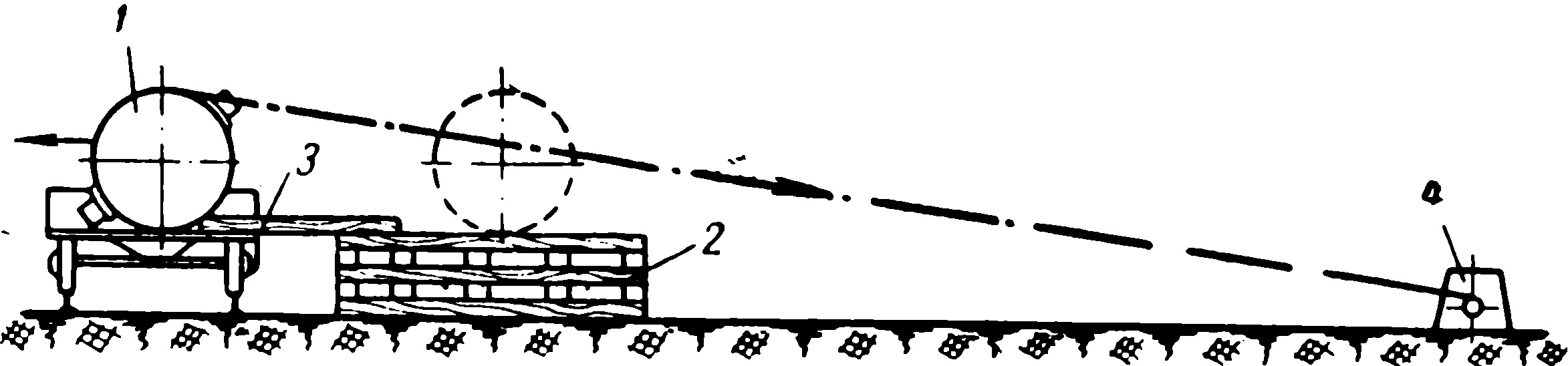

В этом случае железнодорожную платформу с барабаном 1 (рис. 11-1) устанавливают напротив заранее сооруженной эстакады для тяжеловесного оборудования или при ее отсутствии устраивают на расстоянии 2— 2,2 м от оси железнодорожного пути клетку 2 из брусьев или шпал, скрепляемых строительными скобами высотой, равной высоте железнодорожной платформы. Расстояние между укладываемыми брусьями |(шпалами) зависит от массы барабана и составляет обычно 0,3— 0,4 мм. Затем размещаются рельсы или бревна 3 одним концом на железнодорожную платформу, а другим на шпальную клетку. Барабан перекатывают лебедкой 4 или трактором. Тяговый конец каната лебедки обматывают несколько раз вокруг барабана с тем, чтобы при натяжении каната барабан перекатывался в сторону лебедки.

Рис. 11-1. Разгрузка барабана на шпальную выкладку.

Во избежание повреждения выступающих штуцеров барабана бревна (рельсы) размещают так, чтобы они оказались между штуцерами барабана и высота рельсов была больше длины штуцеров. Для того чтобы можно было ограничивать перекатывание барабана, применяют оттяжку из стального каната со стороны, противоположной лебедке.

Оттяжку перекидывают через какую-либо прочную неподвижную конструкцию, а при ее отсутствии — через тягу специально сооружаемого якоря. По мере перекатывания барабана оттяжку медленно отпускают; как

только барабан достигает нужного места, лебедку 4 останавливают и оттяжку закрепляют.

Погрузку барабана с эстакады или шпальной клетки на железнодорожную платформу производят так же, как и разгрузку.