Блоки применяют для изменения направления движения канатов, для изменения направления передаваемого по канату тягового усилия, а также для уменьшения тягового усилия, необходимого для перемещения или подъема груза.

Блоки для изменения направления каната называются отводными или канифас-блоками; эти блоки всегда закрепляются неподвижно и имеют один ролик для каната.

Блоки, предназначенные для уменьшения тягового усилия, необходимого для подъема или перемещения груза, называют грузовыми или полиспастовыми.

В зависимости от гибкого элемента, для которого они предназначены, блоки разделяются на блоки для стальных и пеньковых канатов, а также на блоки для цепей.

При монтаже применяют блоки грузоподъемностью от 1 000 до 50 000 кг. Существуют блоки и большей грузоподъемности, но их применяют лишь для одиночных, редких подъемов.

В зависимости от числа роликов блоки разделяются на однорольные и многорольные. В грузовых блоках большой грузоподъемности число роликов доходит до двенадцати.

Конструкция блоков.

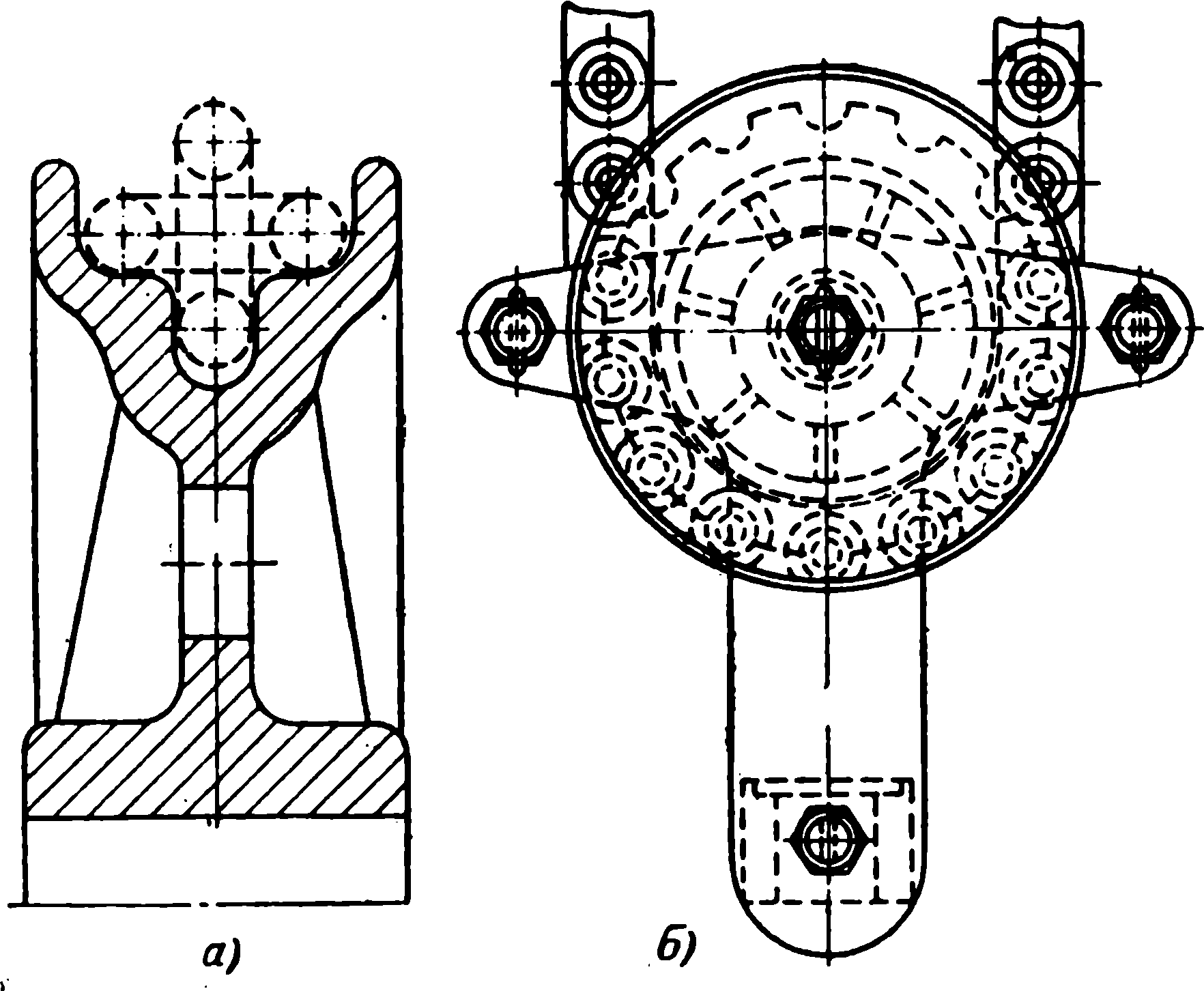

Назначение и устройство основных деталей блока (рис. 2-1) заключается в следующем.

Ролик 1 предназначен для изменения направления каната и изготовляется из фасонного стального литья. Ручей ролика обычно обрабатывают на станке. Для уменьшения трения роликов о неподвижную ось в их ступицы впрессовывают втулки из антифрикционного металла, бронзовые или биметаллические (сталь, покрытая тонким слоем бронзы). Эти втулки имеют относительно небольшой коэффициент трения по стали и закрепляются от проворачивания в ступицах роликов двумя винтами.

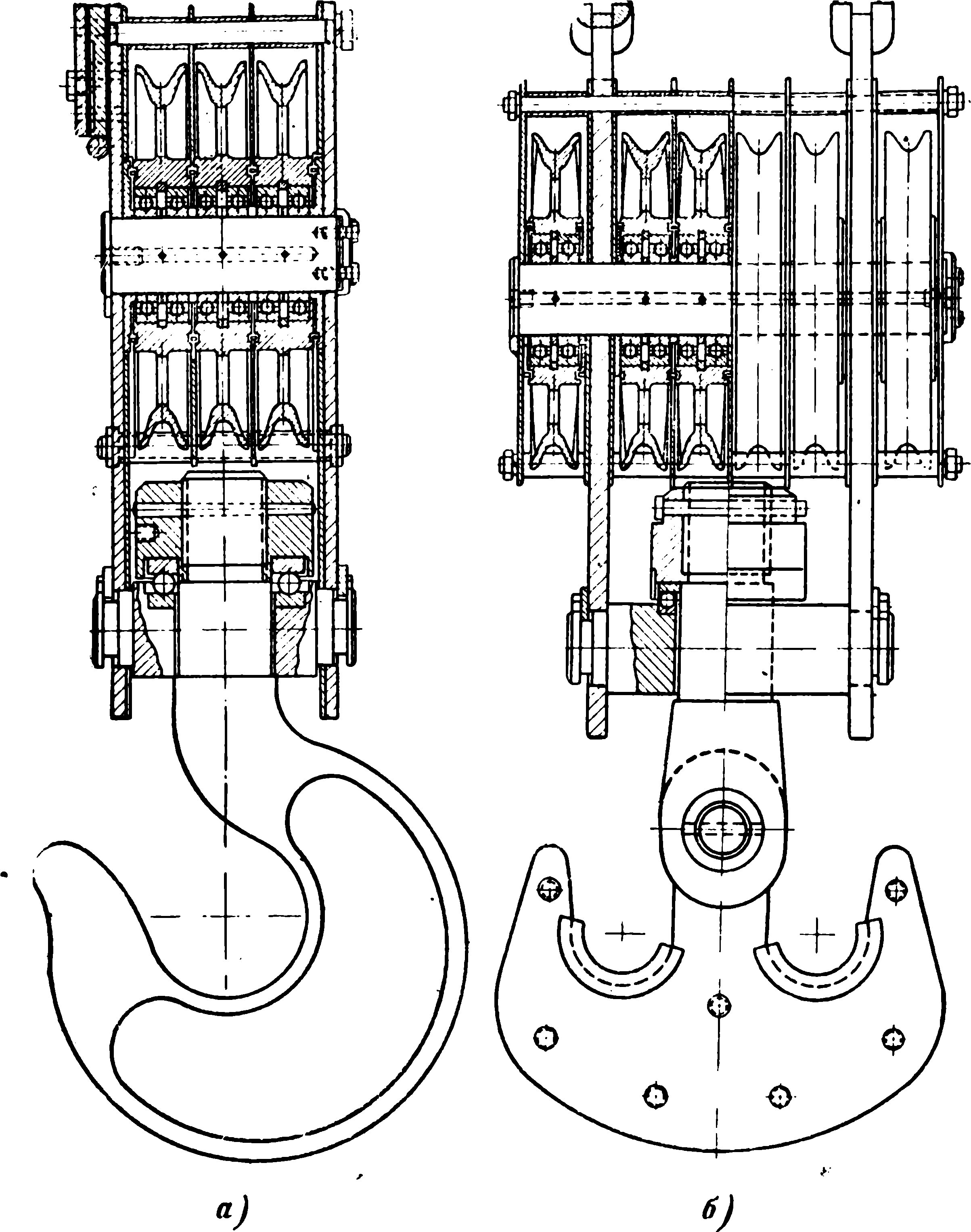

В блоках грузоподъемностью 20, 30 и 50 т вместо бронзовых втулок устанавливают шарикоподшипники (по два на каждый ролик).

Боковые щеки 2, выполняемые из стальных листов, создают жесткую обойму и защищают ролики блока от ударов. Промежуточные щеки предохраняют канат от попадания в ручьи смежных роликов и защемления между роликами.

Рис. 2-1. Блоки треста Центроэнергомонтаж облегченной конструкции для стальных канатов.

Щеки усиливают вертикальными стальными полосами с отверстиями для установки общей оси роликов и траверсы.

Ось роликов 3 закреплена неподвижно пластинами, входящими в прорези оси, и передает нагрузку от роликов на вертикальные стальные полосы.

Траверса 4 служит для крепления крюка или петли и передает нагрузку на стальные полосы.

Крюк или проушина 5 служит местом крепления стропа.

Связные болты 6 и дистанционные трубки 7 связывают щеки и удерживают их на определенном расстоянии друг от друга.

Ушко 8 служит для привязки свободного конца каната полиспаста; оно укреплено на верхнем связном болте. В некоторых конструкциях блоков ушко заменяется клиновым зажимом каната.

В зависимости от назначения блоки изготовляют с однорогим или двурогим крюком, либо с проушиной. Крепление чалочных канатов и стропов за крюк значительно проще, чем за проушину, так как при проушине приходится протягивать канат или строп через ее отверстие. Поэтому блоки с крюком применяют в тех случаях, когда нужно часто производить крепление за крюк (отводные блоки, нижние подвижные блоки полиспастов и т. п.). Блоки с проушиной чаще применяют в качестве верхних неподвижных блоков полиспастов.

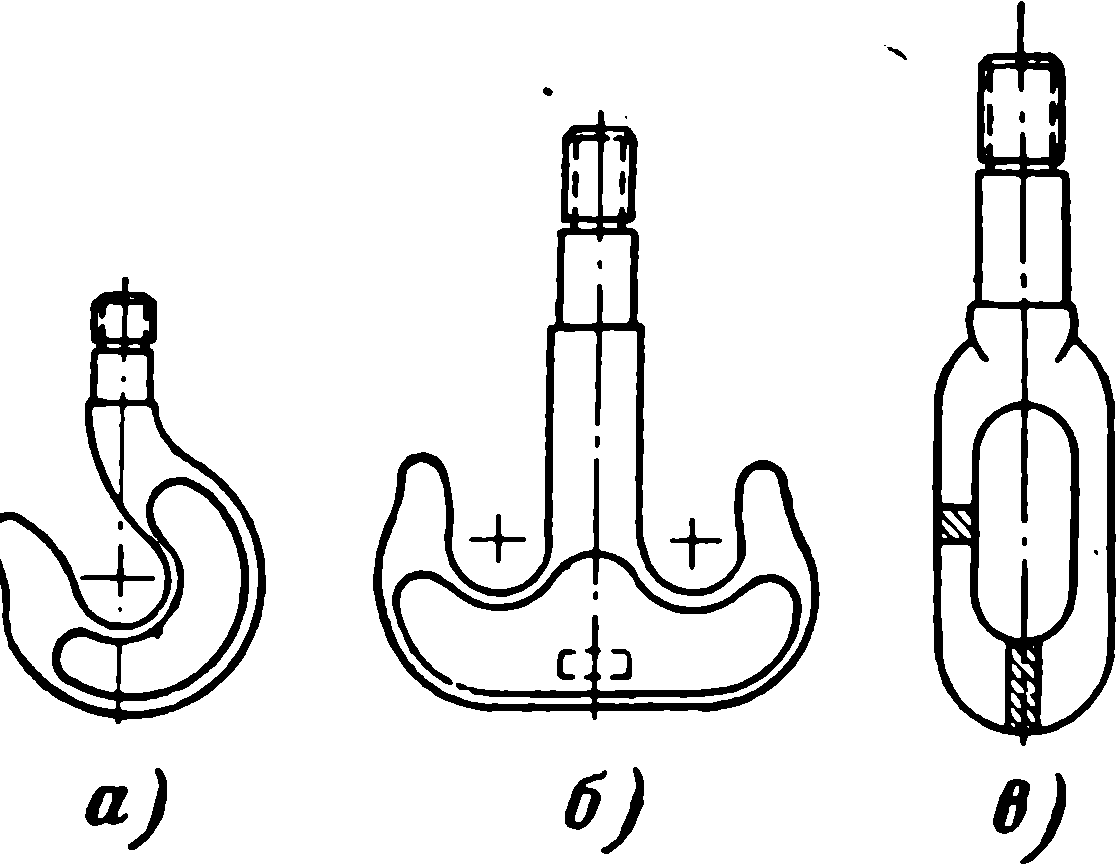

Рис. 2-2. Крюки и петля а — однорогий крюк; б — двурогий крюк; в — проушина.

Крюк и проушины являются ответственными деталями блока, и поэтому к качеству их изготовления предъявляют жесткие требования. Крюки для грузоподъемных машин с машинным приводом изготовляют однорогими по ГОСТ 6627-66 (рис. 2-2,а) и двурогими по ГОСТ 6628-66 (рис. 2-2,6).;

Последние применяют для тяжелых грузов (30 т и более). Однорогие и двурогие крюки должны быть коваными: однорогие крюки небольшой грузоподъемности выполняют также штампованными, а двурогие — сварными (по ГОСТ 6619-65), и их изготовляют из набора стальных листов.

Хвостовик и носик крюка должны лежать в одной плоскости. Поверхность крюка должна быть гладкой и чистой: не допускается наличие заусенцев, острых углов, волосовин, трещин и других внешних дефектов. Заварка дефектов крюка недопустима. Резьба крюка должна быть чистой, не иметь заусенцев, сорванных ниток и вмятин.

Проушины по нормали треста Центроэнергомонтаж (рис. 2-2,в) изготовляют грузоподъемностью от 1 до 20 т. К проушинам предъявляют те же требования, что и к крюкам.

Каждые крюк и проушина должны быть снабжены клеймом завода-изготовителя с указанием грузоподъемности и паспортом, удостоверяющим соответствие материала крюка действующим ГОСТ. Применение крюков и проушин, не имеющих клейма и паспорта, не допускается.

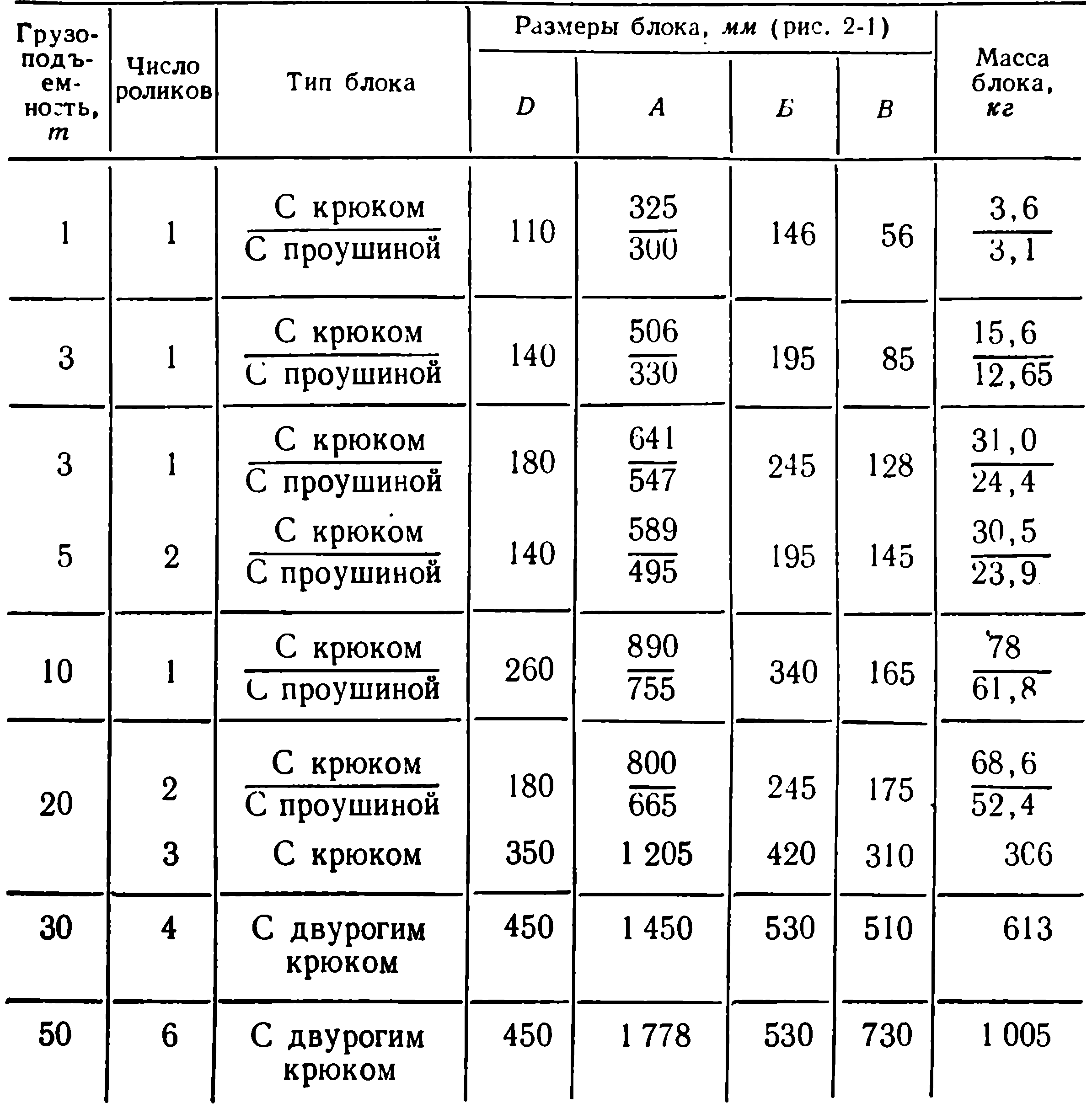

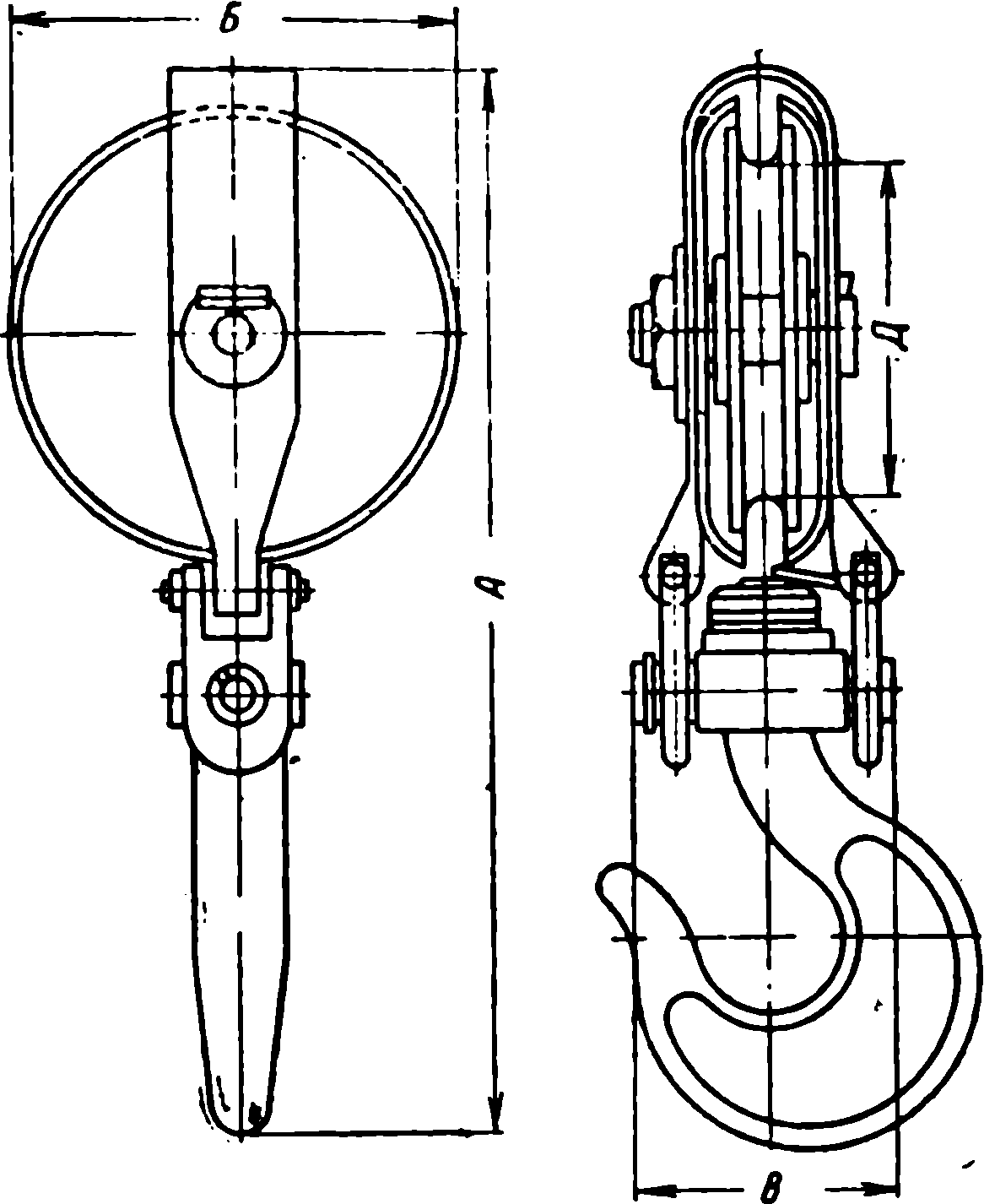

Таблица 2-1

Размеры и масса облегченных грузовых блоков конструкции треста Центроэнергомонтаж

В паспорте крюка (проушины) должны быть указаны химический состав и механические свойства металла, все основные его размеры и грузоподъемность.

Шариковая опора под гайкой крюка обеспечивает его свободный поворот вместе с грузом вокруг вертикальной оси, что исключает недопустимое перекручивание нитей (ветвей) полиспаста.

Согласно Правилам Госгортехнадзора крюки блоков грузоподъемностью более 3 000 кг должны иметь шариковую закрытую опору.

На каждом блоке (его щеке или оси) должно быть выбито клеймо с допускаемой грузоподъемностью, по которой и следует подбирать блок для подъема требуемого груза. При отсутствии этого клейма блок применять нельзя. В этом случае администрация предприятия должна установить грузоподъемность блока поверочным расчетом и произвести его испытание и поставить клеймо.

Блоки для стальных канатов.

Размеры блоков для стальных канатов не стандартизованы; отсутствуют также и междуведомственные нормали на блоки. Поэтому существует очень много различных конструкций блоков, изготовляемых отдельными организациями. В табл. 2-1 приведены данные о грузоподъемности, габаритных размерах и массе облегченных грузовых блоков конструкции треста Центроэнергомонтаж.

Кроме выбора блока по грузоподъемности, следует проверить соответствие размеров ручья ролика диаметру каната; диаметр ручья ролика должен превышать диаметр каната на 1—3 мм.

На рис. 2-3 показана конструкция блоков треста Центроэнергомонтаж с роликами на шарикоподшипниках.

Для избежания недопустимо большого изгиба стального каната при огибании роликов должно быть выдержано минимальное соотношение между диаметром ролика и диаметром каната. Для монтажных грузовых блоков это соотношение согласно Правилам Госгортехнадзора должно быть не менее 16. Для отводных блоков (канифас-блоков) это соотношение может быть снижено до 12,5.

Блоки для пеньковых канатов.

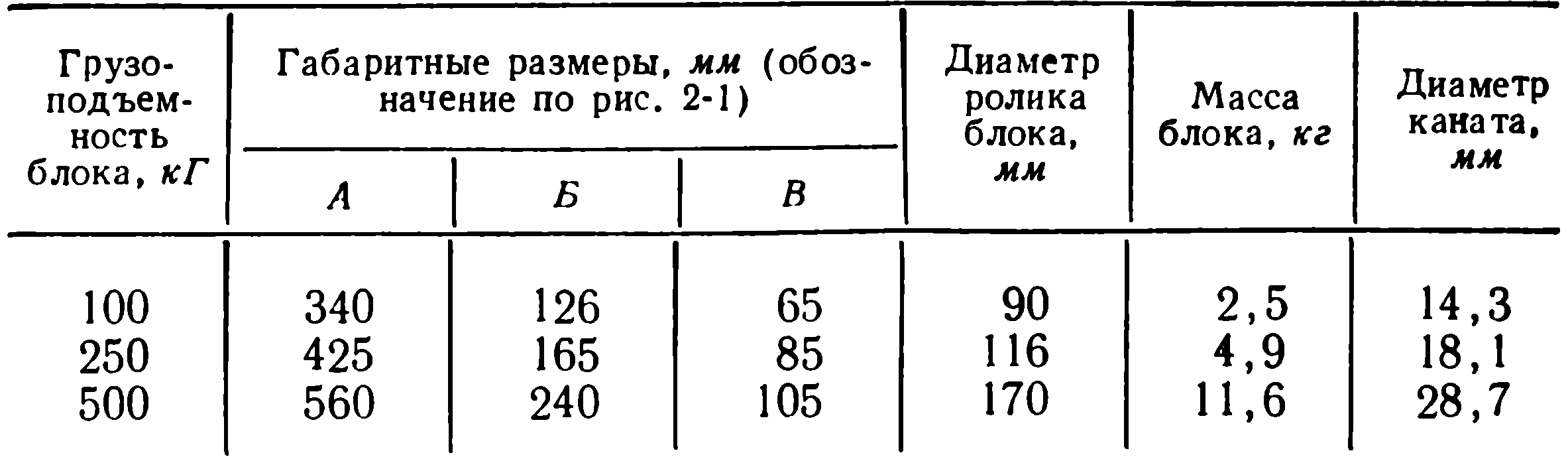

Пеньковые канаты применяют при монтаже оборудования для оттяжек небольших грузов. В соответствии с этим блоки для пеньковых канатов применяют лишь однороликовые, грузоподъемностью до 500 кг.

Таблица 2-2

Однороликовые блоки для пеньковых канатов

Рис. 2-3. Блоки конструкции треста Центроэнергомонтаж с роликами на шарикоподшипниках. а — грузоподъемностью 20 г; б — грузоподъемностью 50 т.

В табл. 2-2 приведены данные о размерах и массе однороликовых блоков для пеньковых канатов по ГОСТ 2195-43. Ролики блоков для пеньковых канатов изготовляют из чугуна.

Отводные блоки.

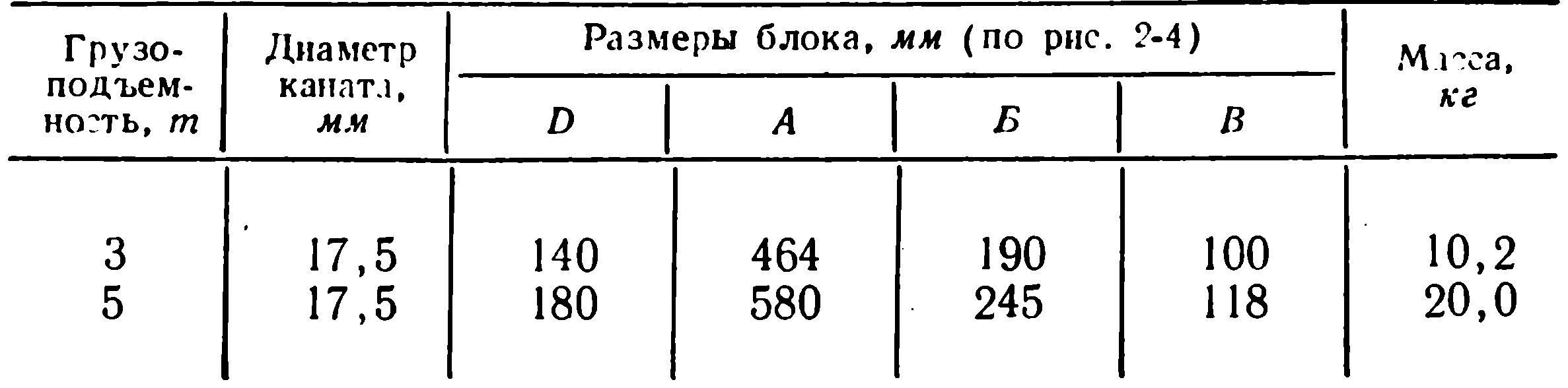

Рис. 2-4. Отводной блок с откидной щекой конструкции треста Центроэнергомонтаж.

Чтобы избежать длительной и трудоемкой работы протаскивания длинного конца каната через отводной блок, последние делают разъемными, позволяющими установить отводной блок в любом месте по длине каната. На рис. 2-4 показана конструкция отводного блока с откидной щекой конструкции треста Центроэнергомонтаж. Эти блоки получили широкое распространение на монтаже благодаря их малому весу и простоте обслуживания. Характеристика отводных блоков приведена в табл. 2-3.

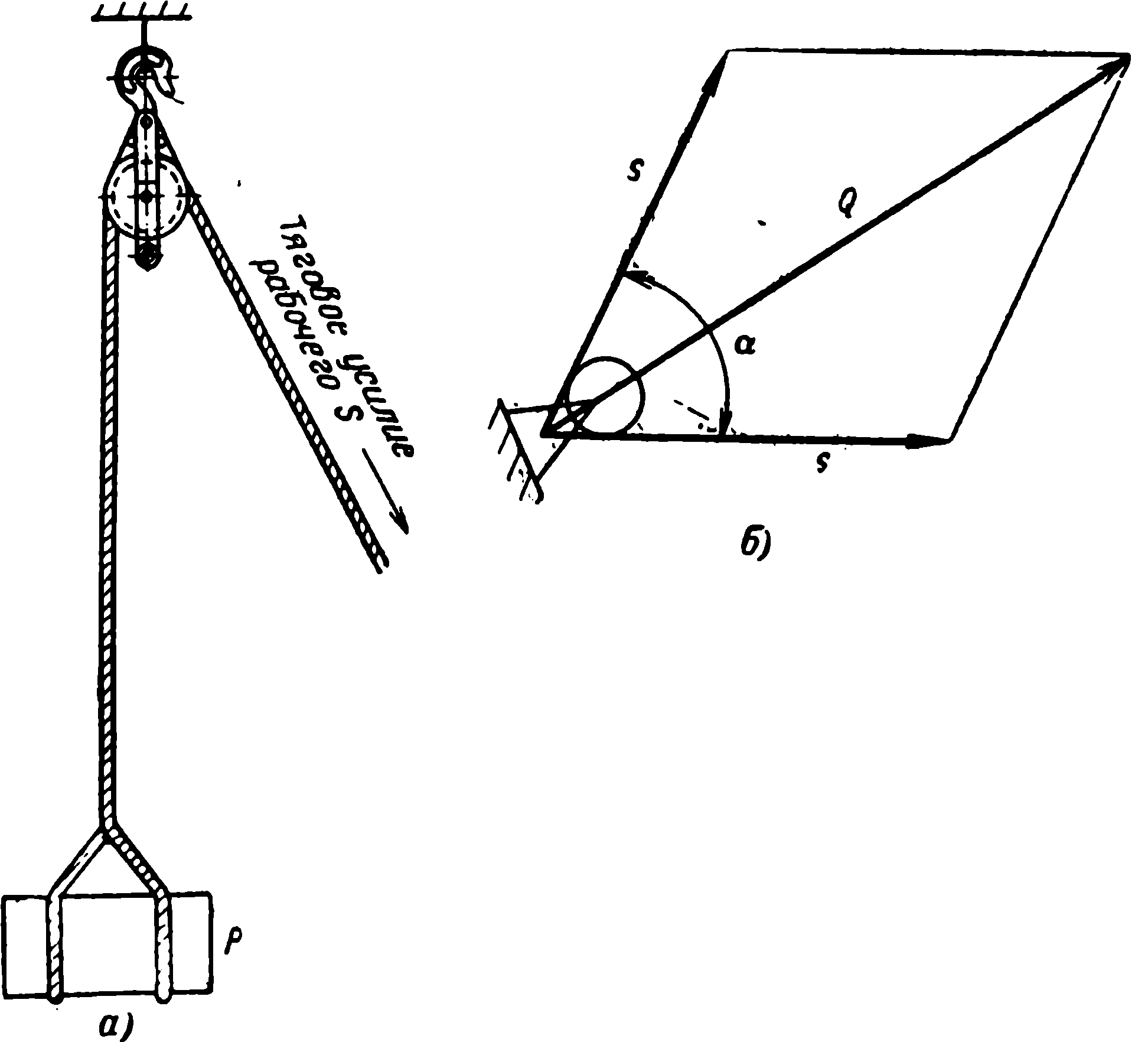

Как видно из рис. 2-5,б, усилие Q, действующее на отводной блок, всегда больше усилия 5, действующего по канату. Его можно подсчитать по формуле

Q = K1S, (2-1)

где Κ1 — коэффициент, зависящий от угла а.

Размеры и масса отводных блоков с откидной щекой

Таблица 2-3

Коэффициент Κ1 при наиболее употребительных углах а изменяется от 1,41 до 2,00, что и следует учитывать при выборе необходимой грузоподъемности отводных блоков и расчетах чалочных канатов для привязки блоков.

![]()

Пример 1. Требуется определить грузоподъемность отводного блока, если усилие, действующее по канату, S=2 800 кг, а угол между направлением канатов а=60°.

Находим для угла а=60° коэффициент К1 = 1,73. Определяем грузоподъемность отводного блока по формуле (2-1):

![]()

Рис. 2-5. Схема подъема груза вручную и усилий, действующих на блок.

а — схема подъема груза вручную; б — схема усилий, действующих на блок.

Выбираем отводной блок, соответствующий ближайшему большему значению грузоподъемности, т. е. 5 000 кг.

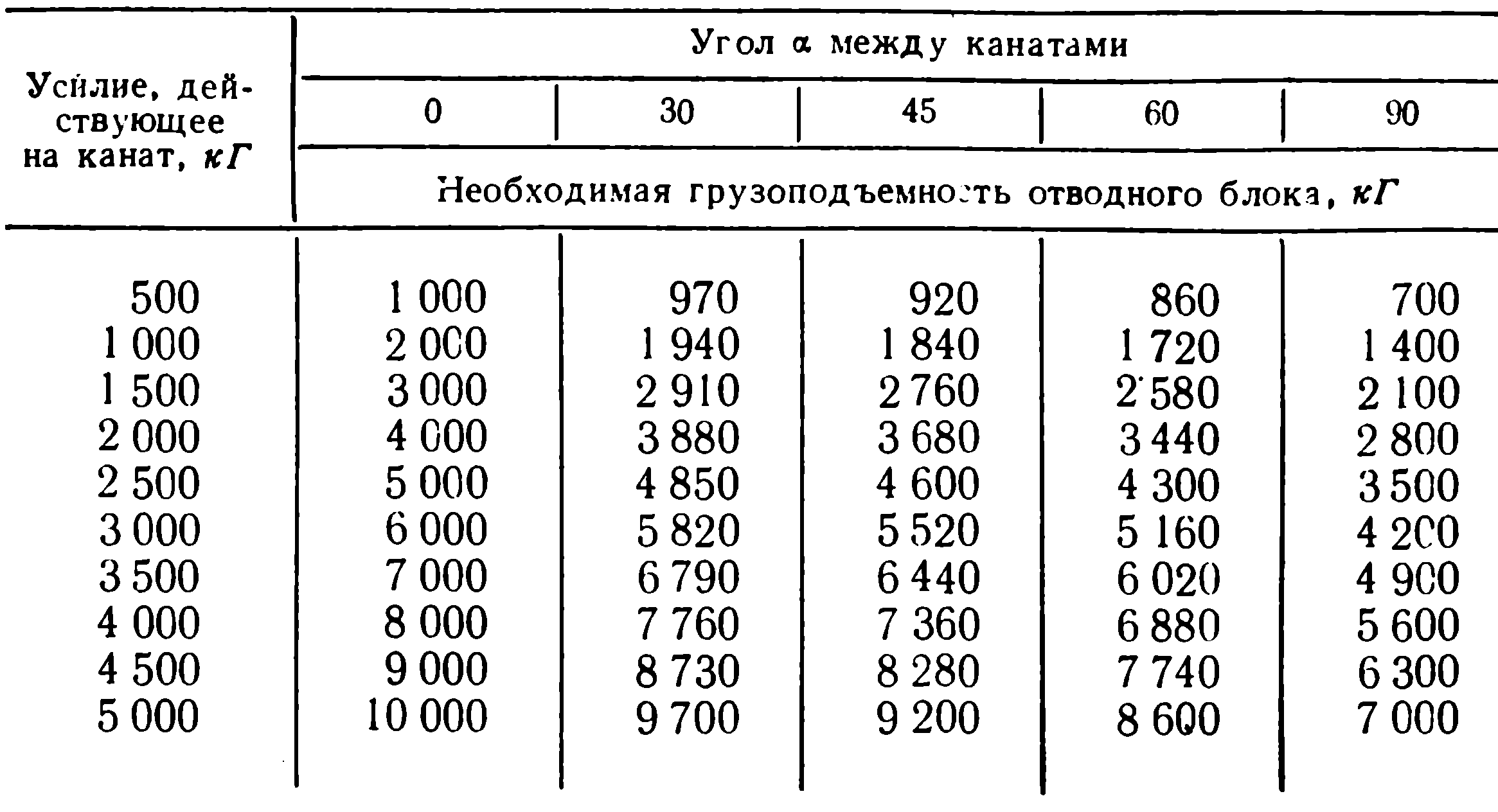

Отводные блоки по усилию, действующему на канат, можно также выбирать по табл. 2-4.

Трение и коэффициент полезного действия блоков.

При работе блока возникает трение между роликом и его осью, а также сопротивление стального каната изгибу при огибании ролика. Трение в большой степени зависит от качества смазки трущихся поверхностей. Сопротивление каната изгибу зависит от жесткости каната, качества его смазки и соотношения между диаметром ролика блока и диаметром каната.

Представим себе, что рабочий поднимает вручную через неподвижный однороликовый блок (рис. 2-5,а) груз Р.

Т а б л и ц а 2-4

Грузоподъемность отводных блоков

Часть усилия, приложенного к канату, огибающему блок, расходуется на трение в ролике и изгиб каната, и только остальная часть идет на полезную работу, т. е. на подъем груза.

Следовательно, усилие S должно быть больше полезного усилия Р на величину, равную потерям в блоке.

Отношение полезного усилия Р к усилию S называется коэффициентом полезного действия (сокращенно к. п. д.) блока, который обозначается греческой буквой η; таким образом,

![]() (2-2)

(2-2)

Испытаниями установлено, что к. п. д. однорольного блока с бронзовыми втулками при хорошей смазке составляет 0,96, а блока с шарикоподшипниками 0,98.

Смазка блоков. Хорошая смазка блоков уменьшает трение и удлиняет срок службы трущихся деталей. Поэтому во всех современных конструкциях блоков предусмотрена смазка трущихся поверхностей. Смазка на ось ролика поступает по каналам, просверленным в оси по центру и в радиальных направлениях, из колпачковой масленки, установленной на торце оси ролика. Колпачковая масленка заполняется солидолом или другой консистентной (густой) смазкой. Подвинчивать масленки следует через каждые 3—5 смен.

Шарикоподшипники грузовых крюков смазывают обычно солидолом. Смазку закладывают в шариковый подшипник на 3/4 емкости его корпуса и сменяют через 3—6 мес. в зависимости от условий работы блока.

Осмотр и испытание блоков.

Не реже чем 1 раз в 6 мес., а также перед каждым ответственным подъемом мастер или прораб должны осматривать блоки. Для осмотра блок должен быть полностью разобран.

При осмотре проверяют: износ втулок роликов (допускается до 3% диаметра оси), состояние реборд роликов, чистоту каналов для смазки в осях роликов.

Одновременно с осмотром смазывают блок солидолом или другой густой смазкой. Результаты осмотра записывают в книгу грузоподъемных приспособлений. На каждом блоке должна быть прикреплена заводская табличка с указанием его грузоподъемности, года выпуска и заводского номера.

Не реже чем 1 раз в 12 мес. каждый блок подвергают повторному испытанию. С этой целью груз, равный 1,25 рабочей грузоподъемности блока, поднимают на высоту 100—200 мм и оставляют в поднятом положении в течение 10 мин. Затем мастер или прораб осматривают состояние блока. Результаты испытания записывают в книгу грузоподъемных приспособлений.

Блоки хранят на складе смазанными. Мелкие блоки (массой до 60 кг) подвешивают за крюки на перекладинах. Тяжелые блоки хранят на полу на деревянных подкладках.

Блоки для цепей.

Цепные колеса в блоках для калиброванных цепей, называемые звездочками, имеют на наружной поверхности обода углубления, размеры которых соответствуют звену цепи (рис. 2-6,а).

Звездочки применяют в талях и ручных кошках с механизмом передвижения. Звездочки для калиброванных сварных цепей отливают из чугуна и реже — из стали.

Во время работы между звездочкой и цепью возникает значительное трение, поэтому звездочка и цепь сравнительно быстро изнашиваются.

Для предохранения цепи от самопроизвольного спадания (соскальзывания) со звездочки к щекам блока прикрепляют скобы или звездочку помещают в кожух.

Диаметр звездочки должен быть: в механизмах с ручным приводом не менее 20-кратного диаметра цепной стали, а в механизмах с машинным приводом — не менее 30-кратного диаметра цепной стали.

Рис. 2-6. Блоки для цепей.

а — для сварной калиброванной цепи; б — для пластинчатой цепи.

Зубчатые колеса для пластинчатых цепей, также называемые звездочками (рис. 2-6,6), изготовляют из стали. Пластинчатые цепи при работе на звездочке должны находиться в одновременном полном сцеплении не менее чем с двумя зубьями звездочки.