Общие требования.

Организация рабочего места.

Пластины стали, поступающие на сборку, должны быть выполнены в строгом соответствии с техническими требованиями и с указанной в чертеже обработкой. Все комплектующие узлы и детали должны быть проверены техническим контролем.

При сборке надо обеспечить правильную геометрическую форму и размеры магнитной системы. Не допускается укладка пластин с нахлестом в стыках или с зазорами, увеличивающими, как известно, ток холостого хода трансформатора. Величина зазора должна быть не более 1,5 мм.

«Гребенка», т. е. выход пластин за плоскость торца пакета, также нежелательна. Ее допускают только для отдельных пластин, причем размер ее не должен превышать 2 мм для трансформаторов V—VI габаритов и 1,5 мм — для трансформаторов меньших габаритов.

Отклонение оси стержня магнитопровода после сборки от вертикали может затруднить насадку обмоток и вызвать недопустимый «перекос» активной части в баке. Поэтому такое отклонение не должно быть более 1,5 мм на 1 м высоты магнитопровода. Наконец, при сборке не допускаются удары, броски, резкие изгибы и деформации пластин. При сборке пластин, а также подъеме магнитной системы должна быть исключена возможность искривления стержня и ярм.

Для сборки к рабочему (сборочному) месту доставляется комплект пластин, прошедших полную технологическую обработку, ярмовые балки, стяжные шпильки или полубандажи, ярмовые бруски, изоляционные прокладки, трубки, шайбы и другие детали.

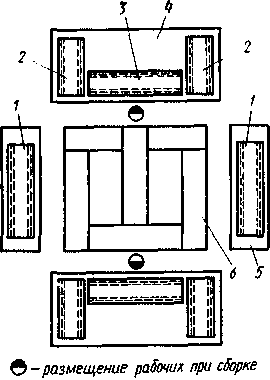

Рис. 63. Организация рабочего места сборки магнитных систем трансформаторов мощностью до 6,3 МВ-А: 1 — пластины стержней, 2 — углы ярма, 3— средняя часть ярма, 4, 5 — стеллажи, 6 — магнитная система в процессе сборки

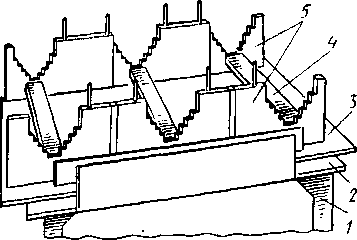

Рис. 64. Стол для сборки магнитных систем серийных трансформаторов мощностью до 250 кВ-А:

1 — стойка, 2 — рама, 3 — плита, 4 — швеллер, 5— ступенчатые упоры

Очень важно правильно разложить пакеты пластин относительно рабочего места сборщика. Они должны быть скомплектованы так, чтобы сборщику не приходилось переворачивать их или перетаскивать через себя.

Типовая схема организации рабочего места сборки магнитной системы трансформатора показана на рис. 63. Сборщики располагаются со стороны укладки верхнего и нижнего ярм. Количество сборщиков (один или двое-трое) зависит от размеров магнитной системы. Пластины стержней обычно размещают слева и справа, пластины ярм — за спиной сборщиков.

Основным технологическим оборудованием рабочего места является сборочный стол или стенд-кантователь. Конструкция столов и стендов может быть различной (см. ниже); она зависит от размеров и способа прессовки магнитных систем.

Сборка магнитных систем трансформаторов мощностью до 250 кВ -А.

Магнитные системы трансформаторов небольших мощностей, изготовляемые крупными сериями, удобно собирать на столе, оснащенном ступенчатыми упорами (рис. 64). Стол имеет стальную плиту 3, на котором приварены три швеллера 4 на расстоянии, равном расстоянию между осями стержней.

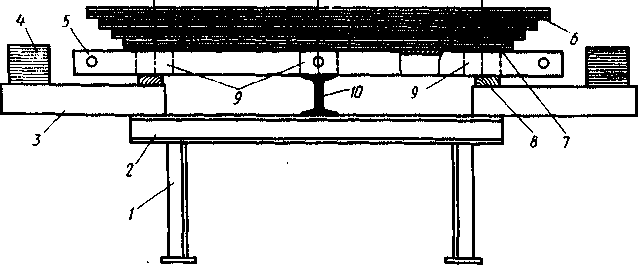

Рис, 65. Универсальный стол для сборки трехфазных и однофазных магнитных систем трансформаторов мощностью до 1000 кВ-А

Концы швеллеров упираются в вырезанные стенки (ступенчатые упоры) 5; число ступеней в упорах соответствует числу пакетов в половине сечения стержня. Поперек швеллеров устанавливают ярмовые балки, на них — изоляционные пластины («мосты») и начинают сборку в соответствии со схемой шихтовки. Ступенчатые упоры являются, по существу, шаблонами для сборки одной определенной магнитной системы. Они удобны, так как позволяют фиксировать положение каждого пакета по крайней мере на половине сечения. Это облегчает и ускоряет сборку. Однако упоры нельзя использовать для магнитных систем с другим числом пакетов и другим расстоянием между осями стержней. Поэтому при большой номенклатуре и мелкосерийном производстве малых трансформаторов ступенчатые упоры не применяют. Вместо них используют универсальные сборочные столы несложной конструкции (рис. 65), на которых собирают одно- и трехфазные магнитные системы для трансформаторов мощностью до 1000 кВ-А.

На двух стойках 1 и приваренных к ним поперечных швеллерах 2 закреплены площадки 3 для пластин 4 и опора 10. Сборку начинают с установки ярмовых балок 5. Обе балки (верхнюю и нижнюю) ставят на опору 10 и деревянные подкладки 8 так, чтобы эти балки приняли строго горизонтальное положение. Проверяют расстояние между балками, укладывают изоляционные «мосты» 7 и по две-три опорные планки 9 под каждый стержень 6. Планки 9 выбирают одинаковой толщины, равной высоте полки ярмовой балки 5; на них укладывают (если это предусмотрено конструкцией) изоляционную и стальную пластины так, чтобы поверхности «мостов» и пластин были в одной горизонтальной плоскости.

Шихтовку начинают с укладки пластин первого (самого узкого) пакета. Пластины размещают в соответствии с I положением схемы шихтовки (см. рис. 16, г), без зазоров в стыках, вплотную торец к торцу; тщательно проверяют их положение относительно балок.

Убедившись, что слой сложенных пластин ориентирован и расположен строго по чертежу, можно уложить второй слой в соответствии со 11 положением схемы шихтовки. После укладки первого пакета штангенциркулем проверяют его толщину, при необходимости добавляя (или убавляя) пластины до размера, указанного на чертеже. Легкими ударами деревянного молотка (через стальную или текстолитовую пластину) аккуратно подбивают торцы пакета, убирая выступающие края пластин и зазоры в стыках. Аналогично собирают второй и следующие пакеты магнитной системы.

Положение каждого следующего пакета необходимо контролировать по отношению к предыдущему. Пакеты должны располагаться строго симметрично относительно осей стержней и ярм; смещение пакетов вызывает нарушение формы сечения, затрудняет или делает невозможной насадку обмоток. Если пакеты смещаются по длине, то это может вызвать перекос и неправильную установку активной части в баке трансформатора, привести к отклонению плоскости остова от вертикали.

Контроль толщины пакетов. В процессе сборки необходимо постоянно контролировать количество пластин, закладываемых в магнитную систему. Обычно сборщик укладывает пластины по счету, т. е. ровно столько, сколько указано в чертеже для соответствующего пакета (именно такое количество пластин ему и приготовлено). Но пластины могут иметь разную толщину. В результате общая толщина может оказаться больше или меньше заданной. Поэтому в процессе сборки следует постоянно проверять фактическую толщину каждого пакета и своевременно корректировать ее. Кроме того, необходимо учитывать плотность прилегания пластин друг к другу. Из-за неплотного прилегания ошибка в толщине пакета на 1—4% — явление довольно обычное. Для магнитной системы с суммарной толщиной пакетов, например 500 мм, такая ошибка составит ±(5—20) мм. При уменьшении толщины пакета уменьшается его сечение и возрастают потери холостого хода, а при увеличении толщины произойдет недопустимое «расширение» сечения и станет невозможной насадка обмоток. Чтобы пластины плотно прилегали друг к другу, необходимо несколько раз в процессе сборки опрессовывать собранную часть магнитной системы. Усилие прессовки устанавливают из расчета удельного давления на пластины самого широкого пакета (среднего по отношению к другим) в (3-4) • 105 Па. При таком давлении неплотности практически исчезают, и измеренная толщина пакетов соответствует истинной. По результатам измерений следует корректировать толщину, добавляя пластины в пакет или извлекая их из него. Нельзя корректировать толщину после сборки: в этом случае можно изменить (без разборки) только самый верхний пакет. Конечно, добавив в него какое-то число пластин, можно формально выдержать указанный в чертеже размер. Однако увеличение (или уменьшение) только одного крайнего пакета не сможет компенсировать изменение сечения всей магнитной системы.

После окончательной опрессовки и проверки толщины укладывают верхнюю изоляцию («мосты»), а на нее — ярмовые балки, ориентируя их по чертежу. В отверстия ярмовых балок (см. рис. 20, а) вставляют прессующие шпильки 1 с трубками 2 и равномерно запрессовывают магнитную систему. Вертикальные шпильки, соединяющие ярмовые балки, и подкладки ставят и закрепляют непосредственно перед кантовкой в вертикальное положение. Для малых трансформаторов на этом заканчивается сборка остова; его поднимают с помощью крана, зачаливая за верхние ярмовые балки.

Сборка магнитных систем трансформаторов мощностью 320—1000 кВ-А.

Магнитные системы трансформаторов мощностью 320—1000 кВ-А собирают на тех же столах (см. рис. 65), что и магнитные системы трансформаторов меньших мощностей. Последовательность операций и требования к их выполнению не отличаются от рассмотренных ранее. Особенности сборки связаны с конструктивными отличиями остовов более мощных трансформаторов. Так, при соединении ярмовых балок вертикальными пластинами (см. рис. 22) вначале устанавливают балки 1 и 8, изоляционные прокладки 10, а затем пластины 5 так, чтобы упоры 2 и 7 на пластинах оказались плотно прижатыми к прокладке 10. Собранная таким образом «рама» из пластин 5 и ярмовых балок тщательно проверяется по размерам чертежа; на нее укладывают изоляционные пластины и первый слой пластин магнитной системы. Дальнейшая сборка проводится аналогично рассмотренной ранее.

Магнитные системы с комбинированными или косыми стыками собирают так же, как и с прямыми. Однако для них требуется более тщательная подгонка положения пластин: через каждые 2—3 слоя необходимо подбивать торцы пластин, добиваясь их правильной ориентации в пакете. С этой целью сборщик «обходит» внутренний и наружный периметры пакетов и легкими ударами молотка подбивает выступающие края пластин.

У трансформаторов мощностью до 1000 кВ-А ярмовые балки стягивают, как правило, только шпильками, проходящими у торцов крайних стержней вне активной стали. Прессовку стержней таких магнитных систем специально не предусматривают. Однако при подъеме в вертикальное положение активная сталь стержней испытывает значительные изгибающие напряжения, особенно если стержни высокие и небольшого диаметра.

Остовы с такими стержнями при подъеме, а иногда и после установки в вертикальное положение могут потерять устойчивость: пластины их стержней изогнутся. Особенно опасно (если не принять защитных мер) расшихтовывать верхнее ярмо такой магнитной системы. стержни, лишенные механической связи, могут внезапно прогнуться и нанести травму сборщику. Чтобы избежать этого, на стержни ставят струбцины, которые остаются вплоть до насадки обмоток. Струбцины ставят в двух-трех местах по длине стержней; они сжимают (прессуют) стержни, придают им жесткость, предохраняя таким образом от изгиба и потери устойчивости.

Сборка магнитной системы трансформаторов мощностью 1000—6300 кВ-А.

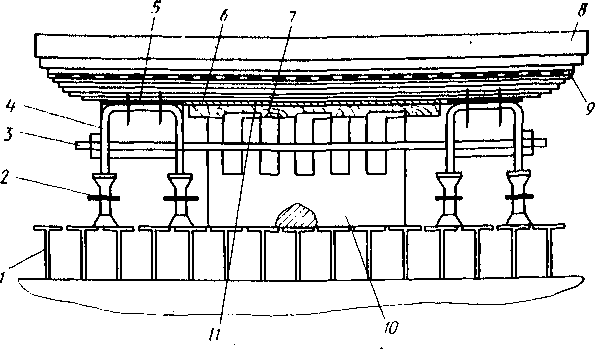

Рис. 66. Сборка магнитных систем трансформаторов мощностью 1000—6300 кВ-А

Обычно ее проводят на специальном сборочном стенде 1 (рис. 66). Сборку начинают с настройки стенда. К переставной опорной площадке 10 подставляют домкраты 2, располагая их, как показано на рисунке. Под ярмовые балки 4 ставят домкраты, высота которых легко изменяется с помощью рукояток. На опорную площадку укладывают деревянные планки 7 по осям стержней магнитопровода 8. На планках размещают стальные 6 и изоляционные 11 пластины, а на ярмовых балках — электрокартонные «мосты» 5. С помощью домкратов выравнивают ярмовые балки так, чтобы поверхности «мостов» 5 и пластин 11 оказались в одной плоскости, а сами балки были строго горизонтальны.

Для увеличения жесткости при кантовке в ярмовые балки вставляют шпильки 3 и с помощью гаек подтягивают балки, устанавливая окончательные расстояния между ними.

Последовательность и требования к укладке пластин не отличаются от ранее рассмотренных.

Каналы для охлаждения создаются дистанцирующими прокладками 9, отделяющими соседние пикеты или разделяющими какой-либо один, например средний, пакет. Ранее прокладками служили стальные прутки, приваренные к пластине. В последние годы и качестве прокладок используют круглые детали («пятачки»), штампованные из прессованного электрокартона, или гофрированный электрокартон, грани (гофры) которого определяются высотой канала. Обычно «пятачки» приклеивают к одной пластине соответствующего пакета, располагая их в шахматном порядке.

Пакеты, разделенные с двух сторон каналами с изоляционными «пятачками», должны быть надежно заземлены. Заземляющие шинки и изолирующие полоски из электрокартона закладывают между пластинами в местах, указанных в чертеже.

Как известно, толщину собранной магнитной системы определяют в предварительно запрессованном виде, когда заполнены все зазоры между пластинами. Это важно при любом способе прессовки ярм, но особенно при прессовке ярмовыми брусками, так как их длина равна толщине ярма в запрессованном состоянии. Если в ярме заложено меньше стали, то даже при полностью стянутых ярмовых балках (зазоры между брусками и балками отсутствуют) оно может оказаться недопрессованным. Недостаточная прессовка сказывается не только на уменьшении сечения, но может стать причиной опасных травм при кантовке или перевозке остова: верхние балки 1 (см. рис. 22) в момент подъема (кантовки) могут потерять сцепление с пластиной 5, и кран попросту «выдернет» их, что приведет к разрушению остова. Отсюда очевидна необходимость тщательного контроля толщины магнитной системы.

Окончив укладку пластин и установив балки, слегка подпрессовывают ярма брусками и вставляют вертикальные шпильки, связывающие верхние и нижние ярмовые балки. В горизонтальном положении остова удобно поставить полубандажи, ориентируя их строго по чертежу (рис. 20, б и в), и равномерно запрессовать оба ярма, используя и бруски и полубандажи. При этом следует одинаково подтягивать болты и гайки с обеих сторон ярмовых балок, так как при односторонней подтяжке полубандажи окажутся сдвинутыми и расположенными не строго симметрично относительно ярма. Одновременно устанавливают опорные пластины, вворачивают винты для прессовки обмоток и болты для заземления.

После прессовки производят кантование остова. Для этого его поднимают одновременно за верхние и нижние ярмовые балки с помощью двух крюков одного крана. Далее, поднимая один крюк, зачаленный за верхние балки, и опуская другой, поворачивают остов в вертикальное положение и устанавливают на пол.

Особенности сборки магнитных систем трансформаторов мощностью 10 000—40 000 кВ-А.

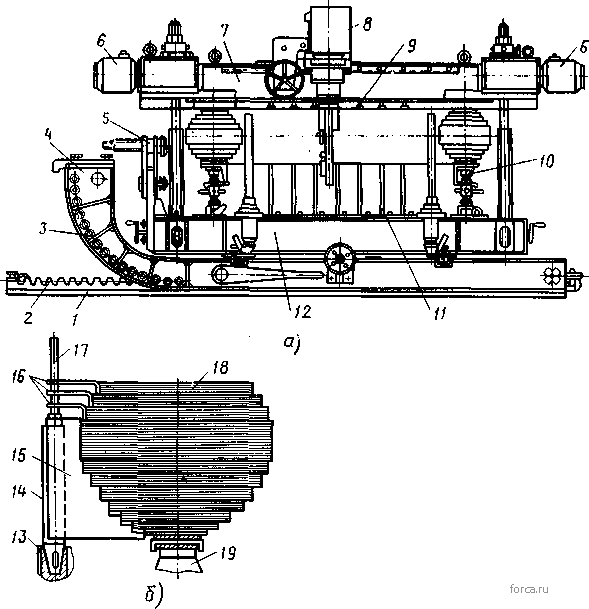

Рис. 67. Стенд для сборки магнитных систем трансформаторов мощностью 10 000— 40.000 кВ-А:

а — сборочный стенд-кантователь, б — приспособление для сборки; 1 — основание, 2 — рейка стенда, 3 — палец, 4 — стол, 5 — кронштейн для упора, 6 — электродвигатель, 7 - прессующая балка, 8 — каретка, 14 — сухари, 10, 19 — опоры, 11 — опорная площадка, 12 — продольная балка, 13 — гнездо каретки, 15 — форма, 16 — упоры для шихтовки верхних пакетов, 17 — установочный стержень, 18 — магнитная система

Сборку производит бригада из четырех сборщиков на сборочном стенде с прессующей балкой (рис. 67, а). Стенд установлен на основании 1 и состоит из двух частей: стола 4 и прессующей балки 7 с двумя электродвигателями 6. Стол имеет вид саней, на которых расположены три продольные балки 12: две под крайние и одна под средний стержни магнитопровода. Средняя балка закреплена неподвижно, а крайние могут перемещаться с помощью винтовых механизмов так, что их оси всегда параллельны продольной оси средней балки. Этим достигается возможность собирать на стенде магнитопрово- ды с различными расстояниями между стержнями. На каждой балке имеются две домкратные подставки 10 и необходимое количество опорных площадок 11 для установки и выравнивания пластин стержней. К торцам крайних балок 12 прикреплены кронштейны 5 с винтами, удерживающими собранную магнитную систему при кантовке. Балка 7 с перемещающейся по ней кареткой 8 прессует стержень.

На нижней стороне каретки закреплены Т-образные «сухари» 9, которые при прессовке упираются в активную сталь стержня. После прессовки балку зачаливают и с помощью крана устанавливают вблизи сборочного стенда.

Технологический процесс сборки начинается, как и для трансформаторов мощностью до 6300 кВ-А, с настройки стенда. Настройка заключается в установке и закреплении составных частей стенда так, чтобы обеспечить геометрические размеры (расстояние между стержнями, ярмовыми балками данного конкретного магнитопровода). Для сборки иногда используют приспособление (рис. 67, б), имитирующее первые пакеты активной стали. Нижние пакеты собирают с помощью формы-шаблона 15, верхние —с помощью упоров 16. Нередко применяют только упоры как для сборки нижних, так и верхних пакетов. Их устанавливают с одной стороны пакета, как правило, не менее двух по длине пластины. Для удобства шихтовки упоры имеют высоту на 3—5 мм больше толщины пакета. Это объясняется неплотной укладкой пластин: пакет может оказаться выше ограничивающей поверхности упора.

На домкратные опоры 10 ставят ярмовые балки и проверяют, по чертежу положение пластин на опорах стержней. После укладки изоляционных «мостов» (на верхнюю и нижнюю балки) окончательно проверяют настройку стенда и начинают шихтовку пластин в той же последовательности, как для других магнитных систем.

После шихтовки последних пластин производят опрессовку и стяжку магнитной системы. Прессовку начинают со среднего стержня, затем балку переставляют и опрессовывают стержни слева и справа от среднего; в последнюю очередь опрессовывают ярма. При такой последовательности стыки практически не нарушаются, и магнитная система получается ровной, без волнистости. Одновременно с прессовкой затягивают болты на ярмовых брусках и гайки на полубандажах, фиксируя ярма в запрессованном состоянии.

Стержни после опрессовки фиксируют технологическими бандажами, которые ставят на местах постоянных стеклобандажей, но с большим шагом.

Существует два способа намотки стеклобандажей: когда остов находится на стенде в горизонтальном положении и после его подъема в вертикальное положение. Для намотки бандажей в горизонтальном положении используют специальный механизм, установленный на прессующей балке 7. Намотку выполняют непосредственно после опрессовки стержня. Стеклолента должна наматываться с натяжением 90—100 кг, чем достигается монолитность и прочность бандажа. Ширина и шаг бандажей определяются размерами сухарей 9 прессующей балки, между которыми размещаются бандажи.

Рис. 68. Последовательность подъема и кантования остова магнитной системы мощного трансформатора:

1— остов, 2 — тросы для подъема, 3 — стенд для сборки, 4 — опорные болты, 5 — предохранительный упор стенда

Конструкция балки позволяет наматывать стеклобандажи шириной не более 20 мм с шагом 120—150 мм. Из-за ограниченности ширины приходится увеличивать число и толщину бандажей, наматываемых на стержень.

При намотке стеклобандажей в вертикальном положении остова таких ограничений нет: можно выбрать практически любую ширину и установить любой заданный шаг. Однако обязательным при этом является предварительная стяжка стержней во время прессовки временными стальными бандажами.

Стеклобандажи наматывают с помощью специального намоточного устройства, снимая постепенно ранее установленные технологические бандажи. Стеклобандажи становятся монолитными и прочными после полимеризации лака, которым пропитана стеклолента. Обычно совмещают процесс полимеризации с сушкой активной части трансформатора.

Кантовка остова в вертикальное положение показана на рис. 68. Операция отделки завершает сборку и является последней перед контрольными испытаниями магнитной системы.

Отделку начинают с очистки остова от пыли продувкой сжатым воздухом. Для защиты каналов в активной стали от попадания посторонних предметов (металлических стружек, обрезков и т. п.) нижнее ярмо покрывают чехлом. При отделке выравнивают неплоскостность, выпрямляют смятые края пластин; временно ослабляя запрессовку, исправляют положение изоляционных и стальных шайб и т. п. Чтобы исключить самоотвинчивание гаек, их раскернивают.

В работы по отделке включают также установку прессующих винтов, шпилек, соединяющих ярмовые балки, опорных пластин, болтов для заземляющих шинок и т. д.

Контрольные вопросы

- Какие требования предъявляются к пластинам магнитной системы?

- Зачем нужно изолировать пластины?

- Как резка и штамповка влияют на качество электротехнической стали?

- Каковы особенности сборки магнитных систем с косым стыком?

- Почему возникает потерн устойчивости стержней после сборки?

- В чем опасность неполного вложения стали в магнитную систему?

- С какой целью и каким образом выполняют заземление магнитной системы?