Известно, что в конструкции каждого отвода можно выделить главную часть — собственно отвод от обмотки и контактную часть — конструкцию связи отвода с токопроводящей шпилькой ввода, контактным стержнем переключателя (избирателя) или

отвода с отводом. Главную часть отвода делают из круглого провода или шипы, контактную — из ленточной меди, медных пластин или наконечников. Основными документами для изготовления отводов являются их чертежи, а также чертежи сборки отводов ВН и НИ.

Изготовление главной части отводов из круглого провода.

Для отводов диаметром 6—8 мм чаще всего применяют круглый медный провод ПБ с бумажной изоляцией. Указанную в чертеже длину отвода отрезают на рычажных ножницах и с обоих концов снимают изоляцию.

Заготовленные главные части отводов маркируют: на каждую навешивается сопроводительный ярлык с номером заказа трансформатора, наименованием (обозначением) отвода и длины заготовки.

Для удобства выполнения и увеличения площади пайки концы заготовки расплющивают. С этой целью их разогревают в электропаечном прессе, а затем на стальной плите ударами молотка расплющивают до размеров, указанных в чертеже.

В трансформаторах большой мощности отводы из круглого провода имеют диаметром 12—30 мм и более; они могут быть сложной формы: есть отводы, которые состоят из нескольких частей, соединяемых пайкой твердым припоем. При изготовлении главной части таких отводов прежде всего размечают места изгиба и расплющивания провода. Для облегчения загибов провод помещают в электропаечный пресс и разогревают, размягчая медь в месте изгиба. Далее провод зажимают в тисках и изгибают несильными ударами большого молотка. Полученный угол проверяют по шаблону (шаблоном может служить вычерченное на бумаге изображение отвода натуральных размеров). Нередко приходится повторять эти операции, чтобы получить необходимую форму отвода.

Изготовление главной части отводов из гибкого провода.

Многожильный провод марки ПБОТ поставляется изготовителем на барабанах. Для скатывания и нарезки кусков требуемой длины барабаны помещают в стационарные или переставные стойки. Каждую заготовку снабжают ярлыком с указанием номера заказа, типа трансформатора, обозначения отвода и длины заготовки.

Концы провода, соединяемые с контактными частями, специально подготовляют к пайке. Для этого с конца заготовки срезают изоляцию так, чтобы освободить место для пайки и защищать оставшуюся ее часть от обгорания. Для качественного восстановления изоляцию срезают «на конус» (рис. 91), длину образующей которого делают равной десятикратной толщине изоляции провода.

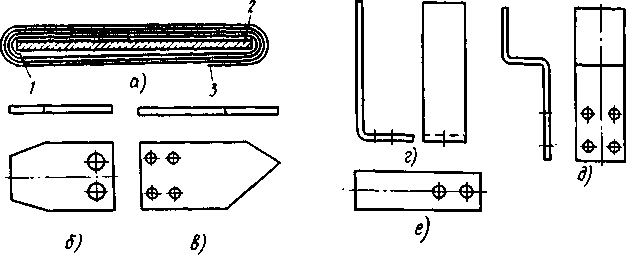

Рис. 91. Подготовка концов отводов и проводов для соединения:

а— тонких круглых проводов, б —гибких, в — гибкого с проводами обмоток, г— шинного с проводами обмоток; 1 — бандаж ив тонкой медной проволоки,

2 — конец гибкого провода ПБОТ, 3 — изоляция срезанная на конус, 4 — конец обмотки из нескольких проводов, 5 — разрезы в шине, 6 — шина

Перед пайкой концы провода расплющивают. Чтобы избежать разматывания («распушения») отдельных ветвей при расплющивании, на конец заготовки наматывают бандаж из медной проволоки 0,3—0,8 мм. Расплющивают провод на стальной плите несильными ударами молотка. Размеры его после расплющивания должны строго совпадать с указанными в чертеже.

Обработку других концов провоза выполняют после установки и закрепления отводов на активной части трансформатора.

Изготовление главной части отводов из шин.

Существует большое разнообразие конфигураций шинных отводов. Большинство операций по их изготовлению одинаковы, но трудоемкость различна; она зависит от формы отвода и сечения шины. Развернутая длина заготовки и размеры шины обычно указаны в чертеже отвода. Это позволяет сразу, без дополнительных расчетов разметить необходимые заготовки и отрезать их на круглопильном станке.

Шинные заготовки обязательно, маркируют. Для этого на плоской части каждой шины выбирают ее обозначение, указанное в чертеже отвода.

Необходимо проверить параллельность сторон каждой шины в горизонтальной и вертикальной плоскостях. При незначительных дефектах шину укладывают на разметочную плиту выпуклой стороной вверх и выпрямляют несильными ударами молотка (через медную пластину). При больших искривлениях шину следует предварительно разогреть в электропаечном прессе. После нагрева ее зажимают так, чтобы плоскости сторон были параллельны.

Важной операцией является разметка шин. Она выполняется в определенной последовательности. Для отводов, к одному концу которых присоединяют провода обмотки, а к другому — контактную часть (компенсатор, пластину), важно выдержать размеры до крышки бака. Поэтому их размечают сверху вниз, т. е. разметку начинают с верхнего конца каждой шины. В этом случае все неточности по длине заготовки, в углах загиба и т. п. изменяют только длину последнего участка шины, а это легко компенсировать за счет концов обмотки. Обратная последовательность разметки приведет к аналогичному результату, но на верхнем участке шины. Это недопустимо, так как изменится расстояние от компенсатора до крышки и вывода. Для удобства загибки шины различают всегда на «внутренней» стороне, т. е. на той стороне шины, которая после изгиба образует угол, меньший 180°.

Шины отводов на большие токи часто выполняют с разрезами концов (рис. 91, г). Разрезы 5 делают для удобства пайки: невозможно одинаково разогреть сразу и большой пучок, проводов 4 и шину 6. Поэтому провода обмотки разделяют на несколько групп. Разрезы позволяют пространственно отделить места соседних паек и защитить от разогревания предыдущее соединение.

Выполняют разрезы фрезой или циркулярной пилой. Размеченный конец шины (рис. 92, а) подводят к вращающемуся диску пилы так, чтобы разрез получился строго по линии разметки (рис. 92, б). Лишнюю часть каждого «пальца» отрезают после выполнения всех продольных разрезов, и шина приобретает вид, показанный на рис. 92, в. К подготовленным местам паек подводят отдельные группы проводов обмотки (рис. 92, г).

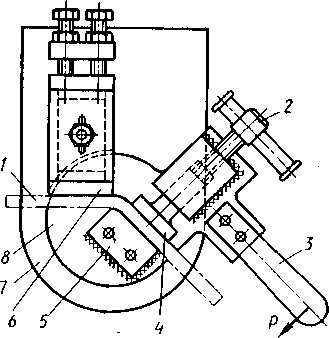

Размеченные шины изгибают на ручном приспособлении или гибочном станке с пневматическим зажимом и механическим приводом. Для гибки в приспособлении (рис. 93) шину устанавливают точно по разметке в зазор между неподвижной передней и задней губками 4 и 5. Ширину прорези устанавливают в зависимости от толщины шины с помощью винта 2, регулирующего положение задней губки. Соответственно изменяют положение опорной колодки 6. Нажимая на рычаг 3, поворачивают сегмент 8 и изгибают шину на заданный угол.

Для просечки отверстий в шинах применяют универсальные прессы. С помощью сменяемых пуансонов и матриц получают отверстие требуемой по чертежу формы.

Рис. 92. Последовательность выполнения разрезов на конце шины: а — шина после разметки, б — шина после продольных разрезов, в — шина после поперечных разрезов

Рис. 93. Приспособление для загибки шин вручную:

1 — шина, 2 — винт, 3 — рычаг, 4, 5 — губки, б — колодка, 7 — опорная плита, 8 — поворотный сегмент

Для образования лысок в отверстиях применяют сверлильные станки, используя сверла большего диаметра, чем диаметры отверстий.

Изготовление контактной части отводов. Наиболее часто контактной частью отводов служат компенсаторы (см. § 24). Их делают из ленточной меди различной ширины толщиной 0,3 мм. Число листов (слоев) меди и ширина компенсатора определяются током, проходящим по отводу, и указываются в чертеже.

Для изготовления компенсатора применяют оправку толщиной 3—4 мм (часто для этого используют медную шину из отходов). Длину оправки выбирают равной длине компенсатора, уменьшенной на его толщину, ширину оправки — равной или большей ширине компенсатора. На рис. 94, а показан компенсатор, намотанный на оправку 2. Число слоев ленты должно быть обязательно целым; конец ленты 3 от изгиба до линии среза (ленту обрезают ручными ножницами) не должен быть больше длины пайки компенсатора с отводом (указывается в чертеже).

Снятый с оправки компенсатор по всей контактной поверхности плотно обжимают ударами молотка через медную пластину толщиной 10—12 мм.

Рис. 94. Контактные части отводов:

а — компенсатор из ленточной меди, б — е — пластины и угольники; 1 — начало намотки ленты, 2 — оправка, 3 — конец ленты компенсатора

Контактную поверхность пропаивают и лудят. Эти операции проделывают по-разному в зависимости от толщины компенсатора. Так, компенсаторы сравнительно небольшей толщины (см. рис. 33, в) сначала погружают в раствор соляной кислоты с хлористым цинком, а затем осторожно опускают в ванну с расплавленным припоем ПОС 30. Во избежание бурного выделения газа компенсатор опускают очень медленно; для защиты лица и рук от брызг олова следует обязательно использовать очки и рукавицы. Контактную поверхность компенсатора, вынутого из ванны, обмахивают волосяной щеткой, в горячем состоянии обжимают на прессе и промывают в проточной воде. На контактной части размечают и на универсальном прессе штампуют отверстие для токопроводящей шпильки ввода, а затем снимают Драчевой пилой заусенцы, наплывы олова, тщательно закругляют острые углы.

Компенсаторы, имеющие значительную толщину (см. рис. 33, а, б), пропаивают медно-фосфористым припоем на стационарном электропаечном прессе. После пайки их охлаждают, размечают по чертежу, пробивают отверстия, зачищают заусенцы. Компенсаторы толщиной более 8—10 мм подвергают гальваническому лужению, в процессе которого их контактная поверхность покрывается ровным слоем олова.

У некоторых отводов контактную часть выполняют медными пластинами, угольниками, латунными наконечниками, медными башмаками.

Для изготовления угольников и пластин (рис. 94, б—в) подбирают и отрезают на циркулярной пиле заготовки медных шин; их размечают, срезают углы, на универсальном прессе штампуют отверстия. Пластины и угольники изгибают, как правило, после штамповки отверстий.

Все пластины и угольники тщательно зачищают. Удобнее это делать, закрепив их в слесарных тисках: напильником зачищают поверхности, скругляют углы и острые края по всему периметру изделия.

Рис. 95. Пайка отводов с компенсаторами:

а — в один прием, б — в два приема

Контактные поверхности у пластин и угольников, как и у компенсаторов, должны быть лужеными. Однако их нельзя лудить до соединения с главной частью отвода: при пайке олово расплавится и качество контакта ухудшится. Поэтому контактную часть лудят уже после припайки пластин (угольников) к отводу.

Соединение главных и контактных частей отводов.

Соединение главных и контактных частей в большинстве случаев выполняют неразъемным — пайкой медно-фосфористым припоем. Для пайки компенсатор (пластину, угольник) и шину (провод, отвод) помещают между электродами электропаечных щипцов или пресса. При этом вниз всегда кладут деталь, имеющую большую поверхность (рис. 95, а). Изоляцию на. прилегающем к пайке участке провода и луженую часть компенсатора (пластины, угольника) обкладывают кусками мокрого асбеста (это защитит их от повреждения). После прогрева и припайки конец отвода с компенсатором на 30—40 с. опускают в ванну с водой: это быстро охлаждает место пайки и позволяет сразу же зачистить его от окалины и наплывов припоя.

В тех случаях, когда с шиной соединяют два и более компенсатора, пайку можно выполнить в один (компенсаторы размещают с двух сторон шины) или в два приема (рис. 95, б). Иногда приходится припаивать к шине четыре компенсатора. Такую пайку производят в два приема — одновременно припаивают по два компенсатора к каждой части разрезанного конца шины.

Отводы из круглого провода соединяют с контактными частями аналогично рассмотренному.