ГЛАВА VII

ТЕРМОВАКУУМНАЯ ОБРАБОТКА АКТИВНЫХ ЧАСТЕЙ СИЛОВЫХ ТРАНСФОРМАТОРОВ

§ 56. ОБЩИЕ СВЕДЕНИЯ

Электрокартон и электроизоляционная бумага, применяемые для изоляции в активной части трансформаторов, обладают пористостью и большой гигроскопичностью, при нахождении на воздухе поглощают, из него влагу, в результате чего резко снижается их электрическая прочность.

Для удаления из твердой изоляции влаги активную часть до установки в бак и заливки маслом подвергают термовакуумной обработке. Физическая основа процесса удаления влаги из изоляции термообработкой состоит в том, что при нагретой изоляции влага перемещается (диффундирует) из внутренних ее слоев на поверхность, а с нее испаряется в окружающую среду. Перемещение влаги в изоляции объясняется разностью давлений водяных паров на ее поверхности и внутри: внутри изоляции давление выше, на поверхности — ниже.

В свою очередь, переход влаги с поверхности изоляции в окружающую среду тем интенсивнее, чем ниже давление пара в окружающей среде по сравнению с давлением на поверхности. Учитывая это свойство и то, что при пониженном давлении температура испарения влаги ниже, для более интенсивного процесса перемещения, испарения и удаления влаги из изоляции активную часть нагревают до установленной нормами температуры и создают вакуум в окружающей ее среде, т. е. подвергают ее термовакуумной обработке. Вакуумированием также удаляется воздух из пор изоляции и из промежутков между ее слоями и деталями, которые заполняются маслом при последующей их пропитке.

В последнее время получила применение термовакуумная обработка активной части в парах керосина, которая значительно сокращает продолжительность этого процесса.

§ 57. ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ДЛЯ ТЕРМОВАКУУМНОЙ ОБРАБОТКИ

Термовакуумную обработку активных частей трансформаторов производят в специальном вакуум-сушильном металлическом шкафу, утепленном снаружи теплоизоляционным материалом. Внутри шкафа по его внутренним поверхностям стенок и дну размещены трубы, по которым проходит пар, или же сооружены электрические нагреватели.

Для активных частей трансформаторов I—III габаритов применяют шкафы с горизонтальной загрузкой: шкаф имеет утепленную дверь, через которую вкатывают тележку с активной частью (или группой активных частей в зависимости от их габарита и массы). Термовакуумную обработку активных частей трансформаторов IV габарита и более проводят в шкафах с вертикальной загрузкой; на дно шкафа активную часть устанавливают мостовым краном. Для этого утепленную крышку предварительно раскрепляют и снимают.

Герметичность дверного проема или крышки обеспечивается надежными уплотнениями.

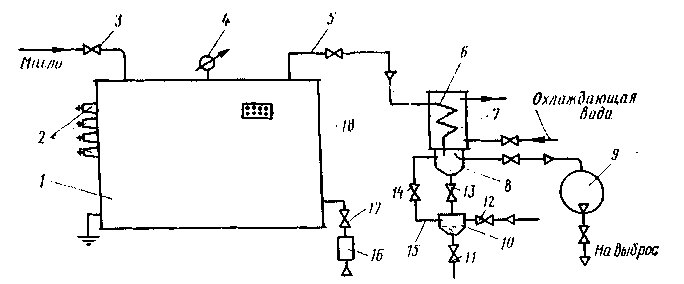

Рис. 106. Схема термовакуумной обработки активной части

Для создания в сушильном шкафу 1 (рис. 106) вакуума к нему через охладительную (конденсационную) колонку 7 и трубы присоединен вакуумный насос 9, выкачивающий из шкафа пары влаги и воздух.

Колонка представляет собой металлический теплообменник, служащий для превращения в конденсат откачиваемых паров, а также для охлаждения отсасываемого горячего воздуха, чтобы избежать перегрева вакуум-насоса. При работе вакуум-насоса в сосуде 8 колонки создается вакуум, а так как полость этого сосуда соединена со змеевиком 6, а змеевик посредством трубы 5 — со шкафом, то при закрытых вентилях 14, 13, 3 и 17 в шкафу создается вакуум.

Отсасываемые пары, проходя через змеевик, охлаждаемый снаружи проточной водой, конденсируются и выпадают в виде осадков в сосуде 5; откачиваемый охлажденный воздух выбрасывается вакуум-насосом наружу. Чтобы не сорвать вакуум в шкафу при сливе конденсата, пользуются промежуточным бачком 10 колонки, соединенным трубой 15 через вентиль 14 с сосудом 8; при закрытых вентилях 13, 12 и 11 открывают вентиль 14, создавая в бачке остаточное давление такое же, как и в сосуде 8; открывают вентиль 13 и сливают конденсат в бачок; затем закрывают вентили 14 и 13. Далее для снятия в бачке вакуума открывают вентиль 12, после этого открывают вентиль 11 и сливают через него конденсат, пользуясь мерным сосудом для учета его количества.

Для измерения температуры к зажимам щитка 18 внутри шкафа подсоединяют проводники термометров сопротивления, установленных в отдельных точках активной части и шкафа, снаружи — проводники логометра. Для измерения сопротивления изоляции к проходным вводам 2, расположенным на стенке шкафа, внутри подсоединяют отводы обмоток и проводник от заземленного остова, снаружи — проводники мегаомметра.

Вакуум в шкафу снимают подачей воздуха через осушитель 16 и вентиль 17; масло для пропитки изоляции залипают в шкаф, открыв вентиль ,3 маслопровода бака с трансформаторным маслом. Вакуум в шкафу контролируют "по вакуумметру 4.

Контроль за ходом термовакуумной обработки активной части ведется круглосуточно. Рабочее место дежурного оснащено: логометром, дистанционным вакуумметром с пределами измерения 0—100 кПа остаточного давления, мегаомметрами на 1000 и 2500 В, часами, мерным сосудом, журналом для ежечасной записи параметров термообработки и инструкцией обязанностей дежурного.

§ 58. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ТЕРМОВАКУУМНОЙ ОБРАБОТКИ АКТИВНЫХ ЧАСТЕЙ

Технологический процесс термовакуумной обработки изоляции активных частей в вакуум-сушильном шкафу состоит из следующих режимов: повышение температуры в шкафу; прогрев активной части; сушка активной части; снижение температуры в шкафу; заливка активной части трансформаторным маслом; пропитка активной части маслом под вакуумом; пропитка активной части при атмосферном давлении.

В зависимости от класса напряжения и мощности трансформатора режимы изменяются: для класса напряжения до 35 кВ включительно и мощности 6,3 МВ-А и ниже они несколько упрощены, для больших мощностей и напряжений они более сложные.

Загрузив активную часть в сушильный шкаф так, чтобы расстояние от нагревательных устройств до нее было не менее 300 мм, подсоединяют провода от обмоток к проходным вводам шкафа для измерения сопротивления изоляции; устанавливают термометры сопротивления на активной части и в шкафу; в местах, предусмотренных схемой, и выводят от них проводники к логометру. Герметично закрывают шкаф и вентили, сообщающие шкаф с атмосферой и вакуум-насосом.

Повышение температуры.

Включают обогрев и повышают температуру воздуха в шкафу до (110+5) °С, без ограничения скорости нагрева. За температуру воздуха в сушильном шкафу принимают температуру в средней его зоне по высоте активной части на расстоянии не более 100 мм от наружной изоляции.

Прогрев.

При (110+5) °С прогревают активную часть до этой температуры в течение необходимого для этого времени. Продолжительность прогрева зависит от класса напряжения и мощности трансформатора; ориентировочно для напряжений до 35 кВ включительно оно равно: мощностью до 100 кВ-А — 3 ч; свыше 100 до 6300 кВ-А — 4 ч; мощностью 10 000— 16 000 кВ-А —6 ч.

Для больших мощностей и напряжений 35 кВ и более активную часть прогревают до достижения температуры магнитной системы не ниже 90°С. Для контроля температуры в канал магнитной системы закладывают датчики термопар.

В процессе прогрева периодически, не реже одного раза через каждые 2 ч на 15—30 мин, в сушильном шкафу создают вакуум с остаточным давлением 25—40 кПа.

Сушка.

После прогрева переходят на режим сушки активной части: при той же температуре (110±5) °С понижают остаточное давление в сушильном шкафу, не ограничивая скорость его снижения, до минимально возможного, но не более 1,33 кПа для трансформаторов мощностью до 16 МВ-А и 0,667 кПа для трансформаторов мощностью более 16 МВ-А классов напряжения до 35 кВ включительно; 0,667 кПа независимо от мощности для классов напряжения 110—220 кВ.

В процессе сушки периодически сливают выделившийся конденсат и учитывают его количество; через каждый час измеряют характеристики изоляции.

Критериями окончания сушки активных частей в зависимости от мощности и класса напряжения трансформатора являются:

- для трансформаторов классов напряжения до 35 кВ мощностью до 6,3 МВ-А включительно отсутствие выделения влаги (конденсата) в течение 3 ч, а мощностью свыше 6,3 до 16 МВ-А включительно — в течение 6 ч;

- для трансформаторов классов напряжения 35 кВ мощностью свыше 16 МВ-А и 110—150 кВ мощностью до 63 МВ-А: а) отсутствие выделения влаги; б) время установившегося сопротивления ИЗОЛЯЦИИ обмоток, расположенных у стержня остова, не менее 12 ч;

- продолжительность процесса сушки без вакуума для трансформаторов класса напряжения 35 кВ мощностью до 0,1 МВ-А — 8 ч, мощностью более 0,1 до 6,3 МВ-А — 10 ч; под вакуумом для трансформаторов классов напряжения 35— 110 кВ мощностью до 125 МВ-А—15—35 ч соответственно.

При более высоких классах напряжения и больших мощностях трансформаторов увеличиваются продолжительность сушки и время установившихся значений сопротивления изоляции и тангенса угла диэлектрических потерь изоляции обмоток и другие показатели качества изоляции.

Снижение температуры в вакуум-сушильном шкафу, заливка активной части трансформаторным маслом, пропитка под вакуумом и при атмосферном давлении.

По окончании сушки снижают температуру в вакуум-сушильном шкафу до (75±10) °С. Затем активные части трансформаторов классов напряжения до 35 кВ включительно мощностью до 16 МВ-А выгружают, отделывают, устанавливают в собственный бак и пропитывают маслом при атмосферном давлении. При больших мощностях и напряжениях трансформаторов в шкаф под вакуумом заливают трансформаторное масло, имеющее температуру (60±10)°С, пробивное напряжение и физико-химические характеристики, удовлетворяющие нормам, и пропитывают им активную часть под таким же вакуумом, что и при сушке, а затем при атмосферном давлении. Продолжительность пропитки под вакуумом: для классов напряжений 35 кВ — не менее 2 ч; 110—150 кВ — не менее 3 ч; 220—330 кВ — не менее 4 ч; для более высоких классов напряжения время пропитки увеличивается. Длительность пропитки при атмосферном давлении для этих классов напряжения соответственно равна 1, 2 и 4 ч. Закончив пропитку, измеряют сопротивление изоляции обмоток, сливают масло из шкафа и выгружают активную часть для последующей отделки и установки в бак.

Контрольные вопросы

- Для чего производят термовакуумную обработку активной части?

- Каковы основные технологические процессы при термовакуумной обработке изоляции активной части?

- Для чего создают вакуум при сушке изоляции активной части?