ГЛАВА II

При изготовлении трансформаторов применяют различные электромагнитные, проводниковые, электроизоляционные, конструкционные и вспомогательные материалы.

Первые три вида называют электротехническими материалами, которые по отношению к электрическому току, электрическому и магнитному полям обладают по сравнению с другими видами материалов особыми свойствами и занимают основное место в устройстве электрических аппаратов, машин и различных электроустановок.

Кроме того, магнитные и проводниковые материалы принято называть активными, хотя часто в электротехнических устройствах один и тот же материал одновременно выполняет функции конструкционного и активного. Так, стержень ввода, являясь основной токоведущей его частью, механически скрепляет между собой все его детали.

§ 12. ЭЛЕКТРОМАГНИТНЫЕ И ПРОВОДНИКОВЫЕ МАТЕРИАЛЫ

Электромагнитные материалы применяют в трансформагоростроении в виде рулонной и листовой электротехнической стали толщиной обычно 0,28; 0,3 и 0,35 мм для изготовления магнитных систем (магнитопроводов).

Электротехническая сталь в зависимости от содержания в ней кремния и способов прокатки характеризуется следующими электромагнитными свойствами: магнитной проницаемостью; удельными потерями от вихревых токов и перемагничивания (гистерезиса) и удельным электрическим сопротивлением.

Увеличение содержания кремния в стали повышает относительную магнитную проницаемость, снижает удельные потери от вихревых токов и гистерезиса, повышает удельное электрическое сопротивление, а его уменьшение дает обратные результаты.

В трансформаторах старых выпусков использовалась горячекатаная листовая сталь марок Э42, Э43, Э4А и других толщиной 0,5 мм. В настоящее время применяют холоднокатаную сталь, которая из-за особенностей кристаллографической структуры обладает анизотропией магнитных свойств, отличается от горячекатаной меньшими удельными потерями энергии, повышенной магнитной проницаемостью и большей допускаемой индукцией, что позволяет изготовить, магнитную систему, а следовательно, и трансформатор с меньшими потерями холостого хода, уменьшить его массу и размеры. Другая особенность холоднокатаной стали заключается в том, что при совпадении направления магнитного поля с направлением проката удельные потери в стали резко уменьшаются, а магнитная проницаемость увеличивается, и наоборот. Это свойство анизотропии приходится учитывать при изготовлении магнитной системы.

Холоднокатаные стали толщиной 0,28; 0,3 и 0,35 мм изготовляют с термостойким (магниево-фосфатным) покрытием, обладающим электроизоляционным свойством, маслостойкостью и механической прочностью. Поэтому изготовленные из них пластины шириной до 400 мм для трансформаторов мощностью до 32 МВ-А и напряжением до 110 кВ включительно не требуют дополнительного изоляционного покрытия лаком.

Для уменьшения потерь от вихревых токов пластины без термостойкой поверхностной пленки и с термостойким покрытием более мощных магнитных систем изолируют, т. е. покрывают лаком и запекают. Удельные потери в стали, оцениваемые суммарными потерями от вихревых токов и перемагничивания в 1 кг стали при частоте тока 50 Гц, зависят от магнитной индукции и частоты переменного синусоидального тока.

Для магнитных систем трансформаторов в настоящее время применяют холоднокатаную рулонную сталь марок 3404, 3405, 3406 и др. (ГОСТ 21427.0—75). Эти стали отличаются высокой допускаемой магнитной индукцией и низкими удельными потерями. Например, для стали 3406 толщиной 0,28 мм допускаемая индукция 1,7 Тл (горячекатаная—1,45 Тл); при намагничивании ее вдоль проката и индукции 1,6—1,65 Тл (частоте 50 Гц) удельные потери этой стали составляют 1,25—1,30 Вт/кг, а при намагничивании под углом 90° к направлению проката — почти в 3 раза больше.

В ближайшее время в производстве магнитных систем трансформаторов найдет применение электротехническая рулонная сталь с кубической текстурой и увеличенным содержанием кремния (3% и более), имеющая примерно одинаковое значение потерь при намагничивании ее вдоль и поперек прокатки, меньшие удельные потери (0,8—0,9 Вт/кг) и большее удельное электрическое сопротивление (0,4—0,5 мкОм-м).

В качестве проводниковых материалов в трансформаторах применяют медь и алюминий.

Красная электротехническая медь .отличается высокой чистотой и качеством. Из всех проводниковых материалов, за исключением серебра, она имеет самое низкое удельное электрическое сопротивление (0,0175 мкОм-м при 20°С). Проволоку из мягкой (отожженной) меди ПММ применяют для изготовления обмоточных проводов, из твердой ПМТ — для токопроводящих стержней, шин, прутков и проводов с большой механической прочностью.

Алюминий уступает меди по электропроводности и механической прочности. Его удельное электрическое сопротивление 0,029 мкОм-м при 20°С, что в 1,65 раза больше сопротивления меди. Дешевизна, легкость и сравнительно низкое сопротивление алюминия позволяют широко внедрять его в производство.

Для обмоток применяют круглые и прямоугольные провода различных марок (ПБ, ПБУ, АПБ, АПБУ, ПБД, АПБД, ПЭЛ, ПСД н др.), в которых буквы и их сочетания означают: П — медный провод, Б — изолированный лентами кабельной обычной или телефонной бумаги, БУ — изолированный лентами высоковольтной кабельной бумаги, АП — алюминиевый провод, БД — изолированный двумя слоями нитей из хлопчатобумажной пряжи; ЭЛ — эмалированный, лакостойкий; СД — изолированный двумя слоями стеклянного волокна, пропитанного лаком. Провод марки СД используют для изготовления обмоток сухих трансформаторов, остальных марок — для изготовления обмоток масляных трансформаторов.

По нагревостойкости изоляции в пропитанном состоянии провода указанных марок, кроме ПСД, относят к классу А (105°С), а провод ПСД в зависимости от пропиточных лаков — к классу В или Б (130—155°С).

Номинальные диаметры медной круглой проволоки, применяемой для изготовления обмоточных проводов трансформаторов, от 1,2 до 5,2 мм, а алюминиевой — от 1,35 до 8 мм. Размеры прямоугольной проволоки следующие: медной по стороне а (меньшей) —от 0,8 до 5,6 мм, по стороне б (большей) —от 2 до 18 мм, алюминиевой по стороне а — от 1,81 до 7 мм, по стороне б — от 4,1 до 22 мм. Номинальная удвоенная толщина изоляции (витковая) проводов в зависимости от напряжения может быть: прямоугольных — от 0,27 до 1,92 мм; круглых — от 0,22 до 5,76 мм.

Для изготовления отводов применяют гибкие медные провода круглого сечения марки ПБОТ с бумажной изоляцией, медные и алюминиевые шины и прутки. Провода ПБОТ, состоящие из тонких медных проволок, изолированы большим количеством слоев кабельной бумаги. В зависимости от толщины бумажной изоляции эти провода маркируют ПБОТ-3, ПБОТ-6 и ПБОТ-8 и выпускают сечением 16, 25, 50, 70, 95, 120, 150, 240, 300, 400 мм2 и более.

В настоящее время для улучшения качества обмоток, снижения добавочных потерь в проводах и облегчения работ при намотке обмоток с большим числом проводов в витке применяют часто медные подразделенные провода ПБП и транспонированные ПТБ.

Подразделенный провод ПБП состоит из нескольких проводов ПБ (обычно двух-трех), уложенных параллельно друг на друга широкой стороной и изолированных лентами обыкновенной или многослойной кабельной бумаги до номинальной удвоенной толщины изоляции 0,96 мм (0,48 мм на одну сторону).

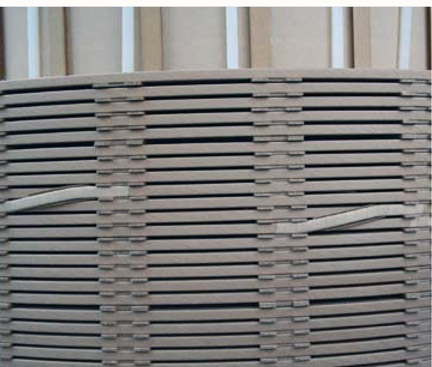

Транспонированный провод ПТБ состоит из большого количества элементарных уложенных в два ряда эмалированных проводников небольшого сечения, которые на протяжении всей длины непрерывно (по одному) переходят из одного ряда в другой. Между рядами имеется изоляционная прокладка из кабельной бумаги толщиной 0,12 мм, а все сгруппированные и переплетенные таким образом элементарные проводники изолированы кабельной бумагой до номинальной удвоенной толщины изоляции 0,96 мм (0,48 мм на сторону). При такой конструкции все проводники на любом участке провода имеют одинаковую длину, поэтому при намотке обмоток транспонированным проводом транспозиции не требуются и, следовательно, исключаются трудоемкие технологические операции, связанные с их выполнением.