§ 11. СПОСОБЫ ОХЛАЖДЕНИЯ ТРАНСФОРМАТОРА

При работе трансформатора, как указывалось ранее, часть электрической энергии расходуется на потери, превращается в теплоту и рассеивается в окружающую среду. Основным источником теплоты являются обмотки (потери в них составляют примерно 80% всех потерь), магнитная система и элементы металлоконструкций.

При выделении теплоты трансформатор нагревается и температура его отдельных частей может значительно превысить температуру окружающей среды. Нагрев трансформатора — основная причина, ограничивающая его мощность при нагрузке. Действительно, элементы металлоконструкций трансформатора могут выдерживать без повреждений довольно большие температуры в отличие от изоляции, особенно бумажной (класс А), широко применяемой в трансформаторах. Бумажная изоляция, находясь длительное время под воздействием высокой температуры, теряет эластичность, становится хрупкой и разрушается даже от незначительных механических усилий, возникающих при эксплуатации, что приводит к потере электрической прочности и выходу трансформатора из строя. Чем выше температура обмоток, тем интенсивнее стареет ее изоляция. Повышение температуры обмоток на 8°С примерно вдвое сокращает срок службы изоляции. Если при длительной температуре обмоток 95°С срок службы трансформатора составляет 20—25 лет, то при температуре 95°+8°= 103°С— только 10—12 лет, а при 105°С — около 8 лет.

Пределы нагрева отдельных элементов трансформатора, обеспечивающие его срок службы, определены ГОСТ 11677—85 и составляют (для масляного трансформатора при температуре воздуха +40°С): 105°С для обмоток с бумажной изоляцией; 100°С для масла (в верхних слоях); 115°С для поверхностей магнитной системы и элементов металлоконструкций.

В тепловом отношении трансформатор представляет неоднородное тело: стальные пластины магнитной системы, обладающие высокой теплопроводностью, чередуются с изоляционными прослойками, теплопроводность которых невелика. Точно так же обмотка трансформатора является сложным сочетанием проводникового материала (меди и алюминия), обладающего высокой теплопроводностью, с изоляционным материалом, который одновременно служит и электрической, и тепловой изоляцией.

При работе трансформатора магнитная система и обмотки нагреваются и и них происходит постоянная передача теплоты от внутренних, более нагретых поверхностей к наружным (менее нагретым).

У трансформаторов мощностью в несколько киловольт-ампер наружной поверхности обмоток и магнитопровода достаточно для отвода того небольшого количества теплоты, которое выделяется при их работе. Трансформаторы охлаждаются более холодным окружающим воздухом естественным излучением теплоты. Специальных устройств для их охлаждения обычно не требуется.

Трансформаторы, в которых основной охлаждающей и изолирующей средой является атмосферный воздух, называют воздушными. По мере увеличения мощности потери в трансформаторе растут пропорционально его массе, т. е. приблизительно пропорционально кубу его линейных размеров. Поверхность же охлаждения увеличивается пропорционально квадрату линейных размеров, т. е. потери в трансформаторе растут быстрее, чем поверхность, отводящая теплоту.

Начиная с некоторой мощности, этой поверхности оказывается недостаточно, и для ее увеличения делают каналы между катушками обмоток и самими обмотками, открывая свободный доступ охлаждающему воздуху. Однако этих мер достаточно только для трансформаторов мощностью до 2500 кВ-А.

Более эффективное средство для отвода теплоты—-использование минерального (трансформаторного) масла, сочетающего свойства изолирующего и теплоотводящего материалов. Трансформатор, в котором основной изолирующей средой и теплоносителем служит трансформаторное масло, называют масляным.

Частицы масла, заполняющего трансформатор, соприкасаются с горячими поверхностями, нагреваются, поднимаются вверх и отдают свою теплоту через стенки и крышку бака окружающему воздуху. Охлаждаясь у стенок, частицы масла движутся вниз, уступая место другим, более горячим. Такой способ теплопередачи называют естественной конвекцией.

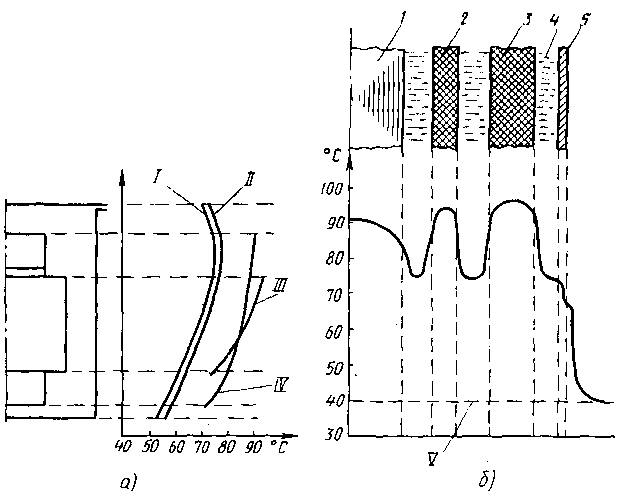

Температура отдельных элементов трансформатора не одинакова; ее изменение по высоте бака и в сечении трансформатора показано на рис. 9, а, б.

Применение трансформаторного масла в качестве теплоносителя очень эффективно. Теплоотдача с единицы поверхности при масляном охлаждении в 6—8 раз больше, чем при воздушном, поэтому и необходимые для охлаждения поверхности обмоток и магнитопровода в масляных трансформаторах значительно меньше, чем в одинаковых по мощности воздушных. Однако поверхность бака при этом должна быть такой, чтобы температура масла не превысила допустимой.

Рис. 9. Измерение температуры по высоте (а) и в сечении (б) трансформатора:

1 — стержень, 2, 3 —обмотки НН и ВН, 4 — масло, 5 — стенка бака; /—IV — кривые температуры соответственно стенок бака, масла, обмоток и магнитной системы, V — кривая наибольшей температуры воздуха

Самый простой способ увеличения поверхности охлаждения— это увеличение размеров бака, но он не экономичен, поэтому увеличивают поверхность за счет трубчатых теплообменников (радиаторов), устанавливаемых на баке. Теплоотдача с поверхности бака происходит как через нагретые частицы воздуха (конвекция), так и лучеиспусканием.

Охлаждение масляного трансформатора естественной конвекцией масла и воздуха, охлаждающего внешнюю поверхность бака с установленными на нем охладителями, называют естественным масляным и применяют для трансформаторов мощностью до 6300 кВ-А. В трансформаторах большей мощности используют системы с принудительным ускорением движения масла и охлаждающего воздуха или воды.

Существует несколько способов принудительного охлаждения трансформаторов.

Первый способ — дутьевой (Д) с увеличением скорости движения воздуха, охлаждающего бак и радиаторы вентиляторами. Вентиляторы создают принудительную циркуляцию воздуха («дутье») вдоль наружных поверхностей радиаторов, увеличивая их теплоотдачу в 1,5—2 раза. Система дутьевого охлаждения эффективна и имеет важное преимущество: при отключении вентиляторов трансформатор может длительно работать с нагрузкой до 50—60% поминальной, с естественным масляным охлаждением.

Второй способ — циркуляционный (ДЦ) с принудительным увеличением скорости движения как масла, так и воздуха. Обычно для системы ДЦ применяют специальные охладители (теплообменники), в которых теплота передается от масла к воздуху, при этом масло перегоняется электронасосом, а воздух— вентиляторами. Система ДЦ существенно увеличивает теплоотдачу (сравнительно с Д) и имеет еще одно преимущество: благодаря компактной конструкции охладителей уменьшаются габариты трансформатора. Однако охладители ДЦ эффективны только при одновременной работе насосов и вентиляторов; при необходимости уменьшения охлаждения (например, при снижении нагрузки) обычно отключают один (или несколько) охладитель.

Третий способ — масляно-водяной (Ц) с принудительной циркуляцией масла через охладители, охлаждаемые водой. Для этой системы применяют специальные теплообменники-охладители, через трубки которых принудительно прокачивается нагретое масло; трубки находятся в полости с циркулирующей через нее охлаждающей водой.

Масляно-водяное охлаждение более эффективно, чем другие виды охлаждения, что объясняется повышенной теплоотдачей от масла к воде. Поэтому охладители системы Ц еще компактнее, чем ДЦ, и обладают в то же время повышенным теплосъемом.

Особенно эффективно направленное циркуляционное охлаждение, при котором масло проходит непосредственно в каналы внутри обмоток, между обмотками и в магнитную систему. Для обеспечения направленного движения масла в конструкции предусматривают специальные щиты, перегородки и другие устройства.

Создание экономичной и надежной системы охлаждения — дело конструктора трансформатора. Сборщик не может сделать охлаждение более эффективным, чем оно задумано. Однако он должен знать, какие ошибки при сборке способствуют ухудшению охлаждения и как их можно избежать. Следует тщательно проверять перед насадкой горизонтальные каналы в обмотках, не допуская их уменьшения или закрытия; нельзя произвольно устанавливать перегородки, щиты и другие детали, мешающие движению масла; укладывать ярмовую и уравнительную изоляцию надо так, чтобы оставались свободными каналы для протока масла в магнитопроводе. Небрежная установка осевых прокладок («клиньев») между обмотками или опорных колец обмоток может привести к перекрытию путей движения масла и ухудшению охлаждения.

В процессе сборки необходимо изолировать места соединения отводов и концы обмоток, а также восстанавливать (или дополнять) изоляцию на токоведущих элементах конструкции, при этом строго соблюдать указания в чертежах. Нередко сборщик, выполняя изолирование, накладывает излишнюю изоляцию и нс предполагает, что возникает дополнительная тепловая «рубашка» вокруг проводников, резко ухудшается их теплоотдача. Температура внутри «рубашки» повышается и может достичь опасных пределов, за которыми последует тепловое разрушение изоляции, электрический пробой и выход трансформатора из строя.

При сборке системы охлаждения надо проверить, нет ли посторонних предметов или шлака внутри радиаторов, трубопроводов и охладителей, а также убедиться в работоспособности затворов, электронасосов, кранов и вентилей.

Контрольные вопросы

- Какое влияние на магнитные потери трансформатора имеют сборочные операции и почему?

- Как несимметричное положение обмоток влияет на механическую прочность трансформатора?

- Для чего нужна осевая запрессовка обмоток?

- В чем опасность повреждения витковой изоляции при подготовке и насадке обмоток?

- Почему нельзя изолировать концы обмоток изоляцией меньшей или большей толщины?

- Какие способы охлаждения трансформатора вы знаете?