2. ИЗГОТОВЛЕНИЕ ПЛАСТИН ИЗ РУЛОННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

В связи с использованием рулонной электротехнической стали изменяется производственная структура участка резки исходного материала. Вместо участков резки листовой стали, оборудованных главным образом гильотинными ножницами и прессами, появляются участки продольного и поперечного раскроя стали с механизированными и автоматическими поточными линиями 1[Л. 9—41] (рис. 6-5).

Технологию изготовления пластин магнитопровода из рулонной стали можно разделить на два основных процесса:

Продольная резка рулонов, поставляемых с металлургических заводов, на отдельные рулоны шириной, равной ширине изготавливаемых из них пластин.

Рис. 6-4. Допуски и расположение паза под брус.

а — пластина стержня, б — пластина ярма.

Рис 6-5 Оборудование участков изготовления пластин из рулонной стали.

а — общий вид поточно-механизированной линии продольной резки рулонной электротехнической стали; б — общий вид автоматической беспрессовой линии для поперечной резки пластин магнитопроводов.

- Штамповка отверстий и поперечная резка на мерные пластины раскроенных рулончиков.

а) Продольная резка. Раскрой электротехнической стали в рулонах значительно проще, чем в листах. Вначале рассчитывают потребность полос каждой нормализованной ширины в метрах на месячную программу. Затем разрабатывают карты раскроя, в которых указано количество рулонов и сочетания размеров ширин, на которые необходимо раскраивать каждый рулон.

При продольном раскрое подбирают такое сочетание ширин пластин, при котором отходы стали являются минимальными. При раскрое обрезаются кромки рулона шириной 3—7 мм, так как настроить внутренний продольный рез параллельно кромке почти невозможной, кроме того, кромки рулона после транспортировки часто повреждаются. При оптимальном раскрое рулона коэффициент использования рулонной электротехнической стали достигает 0,95.

Порезка стали на рулоны требуемой ширины выполняется на поточно-механизированных линиях продольной резки. Порезка рулона в зависимости от толщины стали и количества нарезаемых полос может вестись по принципу «приводного реза» при толщине стали 0,3 мм и меньше и «тянущего реза» при толщине больше 0,3 мм.

Метод «тянущего реза» характеризуется тем, что привод многодисковых ножниц отключается, и полоса стали протягивается через ножевые диски за счет усилия наматывателя. При этом скорости резания и наматывания лент на барабан одинаковы и не требуют специальной синхронизацих их движения. Ножницы снабжены индивидуальным приводом только для первоначального пропуска полосы до барабана наматывателя.

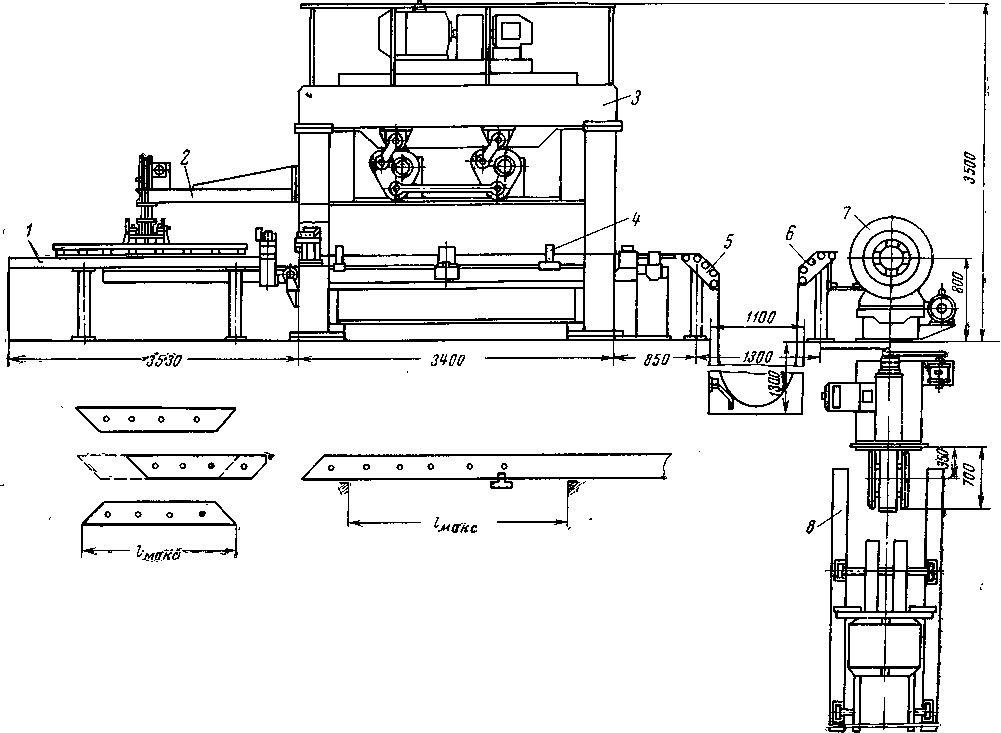

Рис. 6-б. Схема автоматической линии для продольной резки рулонной стали.

1 — дозатор, 2 — разматыватель; 3 — стеллаж; 4 — многодисковые ножницы; 5 — кромкокрошитель; 6 — моталка для обрезков; 7 — стеллаж с разделителем полос; 8 — наматыватель: 9—разгрузочная тележка.

При резании тонкого материала или при небольшом количестве нарезаемых полос ножи многодисковых ножниц могут не вращаться и рез получается неровный (рваный). В этом случае резание ведется по методу «приводного реза», когда многодисковые ножницы приводятся во вращение от собственного привода. Скорость резания остается постоянной, а скорость вращения наматывателя изменяется в зависимости от изменения диаметра наматываемого рулона. Синхронизация скоростей достигается благодаря установке специальных муфт обгона или применению синхронизирующих электрических схем.

Качество реза и точность геометрии разрезаемых полос зависят от качества и заточки режущих дисков, их настройки и правильного монтажа оборудования линии. Ножевые диски должны быть острыми и точно установлены: боковой зазор между ножами не должен превышать величины, равной 1/40 толщины ленты разрезаемого рулона, а перекрытие может быть не более 1/2 толщины разрезаемой ленты. Боковой зазор между ножами настраивается с помощью калиброванных дистанционных втулок и тонких пластмассовых прокладок. Оси ножевых валов должны быть параллельны и лежать строго горизонтально. Прогиб валов допускается не более 0,05 мм. Оси барабанов разматывателя и наматывателя должны быть параллельны осям валов дисковых ножниц.

Скорости резания на линиях продольного раскроя составляют 60—80 м/мин, но в последнее время изготовлены линии со скоростью резания 120 м/мин и более.

При резке рулона на линии выполняются последовательно следующие операции:

- установка и закрепление рулона на барабане разматывателя; 2) доставка полосы рулона через многодисковые ножницы до наматывателя с одновременной установкой разделительных дисков и закреплением ленты;

- разрезка рулона на ленты; 4) снятие разрезанных рулонов с барабана наматывателя.

Общее время, необходимое для порезки рулона электротехнической стали, складывается из времени непосредственно разрезания рулона (машинное время) и вспомогательного времени, т. е. времени, необходимого на заправку линии новым рулоном (наладка линии), и времени, необходимого на перенастройку ножей или смену головки с режущим инструментом.

Машинное время определяется по формуле![]()

где Ьср — средняя длина полосы в рулоне, м; УСр — средняя скорость резания, м/мин.

Вспомогательное время определяется по формуле

Твсп—Т Н.Л + Т СМ.И,

где Тн.л — время на наладку линии, мин; Тсм.и—время на смену головки с режущим инструментом, мин.

Общее время на разрезание рулона

![]()

Первая отечественная линия для продольного раскроя была изготовлена в 1958 г. и работает по методу «тянущего реза». В ее состав входят разматыватель с загрузочной тележкой, многодисковые ножницы, устройство для зачистки заусенцев, наматыватель с разгрузочной стойкой, кромкокрошитель, система направляющих и поддерживающих роликов, электрооборудование.

Техническая характеристика этой линии:

Максимальная масса рулона,...................................... кг... 5 000

Максимальная ширина рулона, мм................................... 900

Диаметр рулона, мм:

наружный (максимальный)...................................... 1 200

внутренний.................................................................... 600

Максимальная толщина ленты, мм............................... 0,63

Скорость резания, м/мин:

максимальная ............................................................. 180

минимальная.................................................................. 60

Максимальное количество резов.......................................... 12

Габаритные размеры установки, мм:

ширина......................... ......................................... 6 800

длина......................................................................... 14 260

высота........................................................................ 2 450

Схема отечественной автоматической линии представлена на рис. 6-6.

На трансформаторостроительных заводах Советского Союза работают также линии продольного раскроя зарубежных фирм. Описание принципов устройства этих линий приводится в специальной литературе [Л. 9].

Рассмотрим устройство основных узлов линии продольного раскроя, показанной на рис. 6-6. Разматыватель линии 2 снабжен загрузочной тележкой 9 и обслуживается вместе с ней общей гидросистемой. Тележка имеет гидравлический привод горизонтального перемещения и подъема до совпадения осей рулона и разматывателя.

Для регулирования натяжения лент при резке разматыватель снабжен пневматическим тормозным устройством. Он имеет возможность бокового перемещения по направляющим вдоль оси барабана, благодаря чему облегчается правильная установка рулона относительно многодисковых ножниц. Управление разматывателем и загрузочной тележкой, так же как и другими агрегатами поточной линии, осуществляется с центрального пульта управления линии.

Многодисковые ножницы состоят из станины, закрепленной на фундаменте, съемной ножевой головки и привода, соединяемого с ножевыми валами с помощью двух карданных валов. Жесткие ножевые валы закреплены в подшипниках, расположенных в эксцентриковых втулках. Втулки закреплены в подвижной и неподвижной стойках головки и связаны между собой зубчатыми колесами. Такое крепление валов позволяет путем поворота эксцентриковых втулок подшипников сдвигать или раздвигать ножевые валы при регулировании захода ножей, не нарушая параллельности ножевых валов. Крепление ножей на валах осуществляется с помощью мерных по длине дистанционных распорных втулок и специальных гаек и контргаек. Дисковые ножи изготовлены из легированных инструментальных сталей марок Х12М или Х12Ф1. Так как наладка ножей головки на другую ширину занимает значительное время, переналадка многодисковых ножниц сводится к замене одной ножевой головки на другую. Ввод ленты в ножницы и выталкивание разрезанных полос из ножей осуществляются специальными буковыми прижимными планками, закрепленными на столе перед ножевыми валами.

Кромкокрошитель 5 рубит боковые кромки разрезаемой ленты на крошку длиной 100— 150 мм. Устройство для зачистки заусенцев на кромках разрезаемых полос предназначено для одновременной зачистки заусенцев на боковых кромках трех разрезаемых полос. При разрезании ленты на большее число полос остальные незачищенные полосы наматываются на барабан, а заусенцы в этом случае удаляются на аналогичных устройствах автоматических линий поперечной резки пластин.

Наматыватель 8 поточной линии является основным приводным агрегатом, осуществляющим тянущий рез ленты. Разделение полос на барабане наматывателя осуществляется с помощью тонких (4—6 мм) разделительных дисков большого диаметра, между которыми укладываются полосы при намотке. Наматыватель оборудован приводом постоянного тока, благодаря чему исключаются резкие рывки при вращении, и с помощью системы автоматического регулирования поддерживается постоянная скорость резания. Для снятия разрезанных рулонов из намывателя имеется сталкиватель с гидравлическим приводом. Снятие осуществляется на одну из трех консолей поворотной разгрузочной стойки. Консоли имеют вертикальную прорезь для возможности съема рулонов специальной скобой. Лента, находящаяся между разматывателем и многодисковыми ножницами 4, а также полосы, находящиеся между дисковыми ножницами и наматывателем, направляются горизонтальными и вертикальными направляющими роликами. При образовании свободных петель лента и полосы поддерживаются двумя столами с роликами.

Помимо поточных линий продольной резки, участок оборудован кантователем для рулонов, механизированным стендом, на котором производится настройка сменных ножевых головок многодисковых ножниц, стеллажами для хранения оснастки и другим инвентарем.

Упакованные рулоны со склада мостовым краном перевозят на участок продольной резки. Вместе с деревянным поддоном упаковки рулон устанавливают на ролики кантователя, снимают упаковочную ленту и верхний торцевой упаковочный лист. Затем с помощью мостового крана кантователь поворачивают на угол 90° так, чтобы рулон своей цилиндрической поверхностью ложился на У-образную платформу тележки кантователя. В таком положении производится распаковка цилиндрической обертки рулона. После этого специальной скобой и мостовым краном рулон переносят на У-образную платформу загрузочной тележки разматывателя поточной линии продольной резки. Для установки рулона на барабан разматывателя платформу загрузочной тележки поднимают до совпадения осей рулона и барабана. Затем горизонтальным движением тележки рулон надвигают на барабан разматывателя до упора в ограничительную плиту. Сегменты барабана при этом находятся в сжатом состоянии. После разжатия сегментов барабана платформу тележки опускают, и она занимает исходное положение для принятия и временного хранения следующего рулона. Тормоз разматывателя отпускают, и конец ленты протягивается через направляющие ролики и прижимные планки перед ножницами до упора в дисковые ножи. Конец ленты должен быть отрезан перпендикулярно боковой кромке. Ленту подводят одной боковой кромкой к базовым вертикальным направляющим роликам, а подвижные вертикальные ролики подводят к ленте, оставляя незначительный зазор примерно 1 мм. Затем перемещением разматывателя по направляющим рулон устанавливают против заправленной в ролики полосы. Ленту пропускают через ножницы с помощью заправочного привода, а разрезанные полосы проводят через направляющие ролики и через каретки зачистного устройства, предварительно настроенного на зачистку полос необходимой ширины. Ножи кромкокрошителя настраивают на ширину заправленного рулона. Отрезаемые боковые кромки направляются в приемно-направляющие желобки кромкокрошителя, который должен работать в процессе заправки ленты. Концы разрезанных полос вставляют между зажимными губками барабана моталки. Последовательно с установкой полос на барабан моталки надевают разделительные диски. После установки наружного диска его положение фиксируется ограничительным зажимом с помощью зажимного устройства закрепляют концы полос на барабане наматывателя. Включают привод наматывателя, сделав один- два оборота вокруг барабана, полосы натягиваются и начинают вращать ножницы и разматыватель. Скорость наматывателя плавно доводят до максимальной, натяжение ленты регулируют изменением степени торможения разматывателя и поджатием планок на входе ленты в ножницы. Когда лента кончается, скорость резания снижают.

Для снятия разрезанных рулонов освобождают зажимное устройство барабана наматывателя и сжимают сегменты барабана. Освободив крепление ограничительного зажима наружного разделительного диска, его снимают вместе с диском, устанавливают и фиксируют одну из консолей разгрузочной стойки по оси барабана моталки и с помощью гидротолкателя сдвигают рулоны на консоль. Затем с помощью подъемной скобы поочередно снимают рулоны с консоли разгрузочной стойки и устанавливают на подкладки или на специальные стойки.

б) Поперечная резка. Резка пластин магнитопровода заданной длины из ленты рулона шириной, равной ширине изготавливаемой пластины, осуществляется на автоматических линиях поперечной резки. Штамповка отверстий и высечка пазов в пластинах при необходимости могут производиться одновременно с операцией поперечной резки [Л. 9 и 10].

Технология поперечной резки сводится к следующему: ленту из рулона, закрепленного на шпинделе разматывателя, специальным устройством подают под вырубные и отрезные штампы, где пробивают отверстия и отрезают готовую пластину, которую укладывают на контейнер или весы. Подачу осуществляют на величину одного шага, равного длине пластины.

Линии для поперечной резки пластин могут быть разделены на две основные группы в зависимости от назначения и характера применяемого оборудования: беспрессовые линии для резки пластин без отверстий и прессовые автоматические линии для изготовления пластин с отверстиями. Беспрессовые линии в свою очередь имеют две разновидности: для поперечной резки пластин с косыми торцами и для поперечной резки пластин прямоугольной формы. В универсальных беспрессовых линиях совмещают поперечную резку прямоугольных и косоугольных пластин.

По конструкции подающего механизма различают линии с валковой и клещевой подачами. Характерной особенностью линий с валковой подачей является непосредственное участие подаваемой ленты в рабочем процессе, т. е. лента подается до упора, при контакте с которым выдается команда на дальнейшие операции рабочего цикла (штамповка, резка, передача на контейнер).

Рис. 6-7. Схема прессовой автоматической линии для поперечной резки и штамповки прямоугольных пластин с отверстиями из рулонной стали.

1 — разматыватель; 2 — валковая подача с натяжными валками; 3 — двукривошипный закрытый пресс; 4 — клещевая подача, 5 — направляющие желобки; 6 — ножницы; 7 — маслопровод; 8 — подставка; 9 — валковая подача с укладчиком.

Примером автоматической линии с механизмом подачи валкового типа является линия для поперечной резки и штамповки прямоугольных пластин с отверстиями, изготовленная Воронежским заводом кузнечно-прессового оборудования им. М. И. Калинина. В состав оборудования линии входят загрузочная тележка, разматыватель, механизм подачи, пресс, закатные валки и приемная тележка. Схема линии показана на рис. 6-7. Технические характеристики некоторых линий приведены в табл. 6-1.

Принцип клещевой подачи состоит в том, что каретка подачи, двигаясь возвратно-поступательно, при своем движении вперед жестко сцепляется с лентой и подает ее на величину шага. Последняя определяется расстоянием между упорами, ограничивающими движение каретки подачи. Таким образом, точность подачи зависит от степени точности настройки упоров и жесткости системы «каретка — направляющие — упор», а не от жесткости подаваемой ленты, как при валковой подаче, что делает линию более надежной.

Примером автоматической линии для поперечной резки стали под прямым и косым углами с одновременной пробивкой отверстий (если они необходимы) и клещевой подачей служит автоматическая линия конструкции ВИТ, представленная на рис. 6-8. В состав линии входят разматывающее устройство, механизм подачи, устройство для уборки пластин и обрезки «уса» (обрезка «уса» необходима при изготовлении пластин с косым углом), пластиноукладчик, гидро- и электрооборудование.

| Обозначение (марка) линии | ||

Характеристика | Л-718 СКБ-10 ЭНИКМаш Минстанкопрома (СССР) | Конструкция ВИТ (СССР) | "Рэдман Тула" Великобритания |

Размеры заготовки рулона, мм: | 800 | 500—860 |

|

внутренний диаметр | 400 | 400 | — |

ширина | 80—750 | 80—560 | — |

Масса, кг | 1 800 | 3 000 | — |

Длина пластин, мм | 400—3 000 | 300—2 200 | До 4 000 |

Форма пластин | Прямоугольная с отверстиями | Прямоугольная и косоугольная с отверстиями | Прямоугольная и косоугольная с отверстиями |

Производительность, шт/мин, при максимальной длине пластин | 11 | 10 | 6 |

Габаритные размеры линии, мм: |

|

|

|

длина | 8 500 | 13 000 | 26 000 |

ширина | 3 400 | 3 500 | 4 000 |

высота | 3 200 | 3 200 |

|

Рис. 6-8. Схема автоматической линии для поперечной резки и штамповки прямоугольных и косоугольных пластин с отверстиями.

1 — механизм уборки; 2 — механизм укладки; 3 — гидравлической пресс; 4 — механизм подачи; 5 — роликовая опора (задняя); 6 — роликовая опора (передняя); 7 — разматывающее устройство; 8 — загрузочная тележка.

Рис. 6-9. Оснастка линии для поперечной резки и штамповки пластин.

а — двурогая скоба для установки рулонов на барабан разматывателя, б — упоры, фиксирующие внешние витки от сползания, в — автономный штамп; 1 — планшайба разматывателя; 2 — стопорный винт; 3 — рулон; 4 — сегмент барабана разматывателя; 5 — упоры фиксаторы.

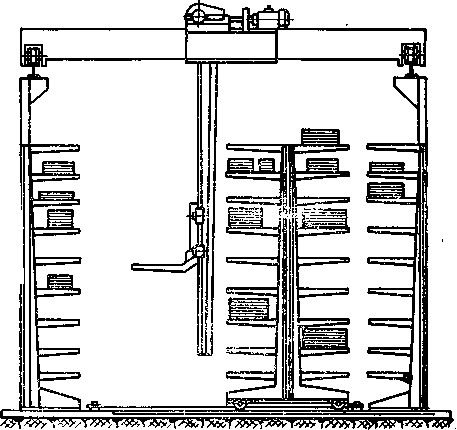

Рис. 6-10. Многоярусный склад пакетов пластин с краном-штабелером.

Имеются также и другие конструкции автоматических линий для поперечной резки рулонной электротехнической стали как отечественного производства, так и производства зарубежных фирм [Л. 9].

Технологический процесс поперечной резки и штамповки пластин на автоматических линиях начинается с установки рулона нормализованной ширины на барабан разматывателя линии. Рулон устанавливают на разматыватель либо с помощью двурогой скобы, как показано на рис. 6-9, а, либо с помощью загрузочной тележки, имеющей, кроме горизонтального движения вдоль оси разматывателя, еще подъемную платформу, несущую рулон.

После установки и закрепления рулона на барабане разматывателя его наружные витки фиксируют от сползания в процессе разматывания специальными упорами (рис. 6-9, б), а затем производят заправку конца ленты в направляющие устройства линии и в механизм подачи.

Для обеспечения высокой точности расположения рулона относительно направляющих устройств длину ленты между разматывателем и первыми направляющими искусственно увеличивают — образуют петлю, компенсирующую также неравномерность движения ленты при подаче. Лента подается под пресс и гильотинные ножницы с помощью механизма подачи.

В прессовой автоматической линии (рис. 6-8), оснащенной двумя видами подач, работает главным образом механизм валковой подачи, обеспечивающий необходимую производительность при четкой работе механизмов и автоматики. Благодаря натяжению резка и штамповка ленты производятся с высокой точностью.

Прессовые линии типа Л-718 осуществляют последовательную штамповку пластины, при которой в одном цикле отрезается предыдущая проштампованная пластина и одновременно штампуется последующая. Для штамповки отверстий прессовые автоматические линии оснащаются автономными штампами (рис. 6-9,в). Отсутствие жесткой связи с прессом позволяет вести установку или замену отдельных штампов, не нарушая наладки пресса или автоматической линии. Настройку автономного штампа, тщательное регулирование зазоров режущих элементов производят вне пресса, что позволяет достичь высокого качества настройки и соответственно повышенной стойкости штамповки: стойкость автономных штампов без перешлифовки достигает 30—40 тыс. ударов, а в случае применения твердого сплава ВК-20 и ВК-20М штампы выдерживают до 80 тыс. ударов.

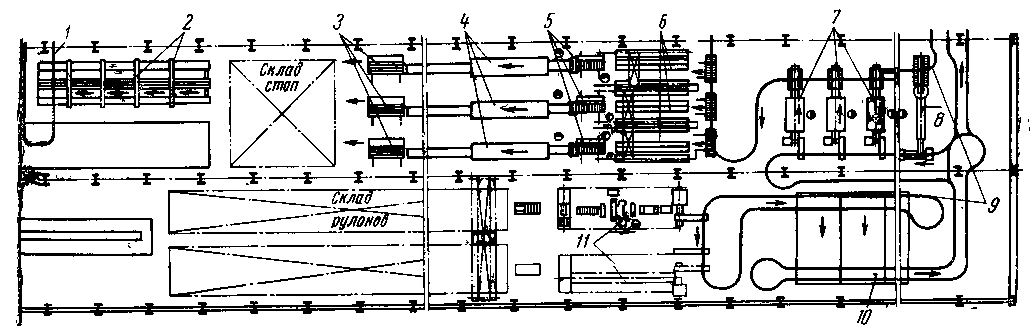

Рис. 6-11. Комплексно-механизированный участок изготовления пластин магнитопроводов.

1 — монорельс транспортировки скомплектованных пакетов на сборку; 2 — линии комплектации пакетов пластин; 3 — разгрузочные устройства; 4 — линии отжига и лакировки пластин; 5 — загрузочные устройства; 6 — склады стоп пластин со штабелерами; 7 — прессовые автоматические линии резки и штамповки пластин; 8 — беспрессовые автоматические линии резки и штамповки пластин, 9 — монорельсовые дороги транспортировки рулонов и стоп электровозами; 10 — гравитационный склад рулонов нормализованных ширин; 11 — линии продольной резки рулонной электротехнической стали.

Поперечная резка пластин на автоматических линиях производится автономными гильотинными ножницами. Резка косоугольных пластин осуществляется с помощью поворотных гильотинных ножниц. Для обрезки острого угла («уса») косоугольных пластин, если это необходимо по схеме шихтовки, применяют вторые стационарные ножницы.

После отрезки пластины транспортирует механизм уборки и укладывает в ровную стопу специальными стопоукладчиками. Укладка пластин в ровную стопу имеет большое значение для осуществления аккуратного съема и дальнейшей транспортировки пластин. Стопу укладывают на ребристый настил разгрузочной тележки линии. Боковым перемещением тележки стопа сдвигается с оси подачи и освобождает место для следующей стопы.

Разгрузку автоматических линий от стоп нарезанных пластин производят специальными вилочными многозубыми захватами с помощью мостового крана. Хранение стоп пластин осуществляют с помощью многоярусного накопителя (рис. 6-10), оборудованного механизированными стеллажами и кранами-штабелерами. Захват штабелера представляет собой многозубую вилочную конструкцию, расположенную на поворотной штанге и снабженную механизмами подъема и опускания. Применение многоярусных стеллажей позволило значительно лучше использовать производственные площади, повысить культуру производства, улучшить условия хранения пластин и освободить мостовой кран от лишних перевозок.

Механизация складов рулонов и стоп пластин в сочетании с применением поточных и автоматических линий изготовления пластин, а также с механизацией транспортных операций позволяет создать комплексно-механизированные участки изготовления пластин магнитопроводов. Типовая планировка такого участка показана на рис. 6-11.