3. ТЕХНОЛОГИЧЕСКАЯ ОБРАБОТКА ОБМОТОК — СУШКА, ПРОПИТКА

И ЗАПЕКАНИЕ

а) Назначение технологической обработки

Сушка, пропитка и запекание существенно влияют на качество обмоток и продолжительность их жизни. Целью перечисленных технологических процессов являются: 1) удаление влаги, имеющейся в изоляции обмоток; 2) увеличение стойкости обмоток против механических воздействий; 3) улучшение условий теплопроводности.

Содержание нескольких процентов влаги в бумажной изоляции резко снижает ее электрическую прочность и значительно сокращает срок ее службы. Кроме того, наличие влаги в изоляции способствует разбуханию и размягчению бумаги и картона. Обмотки с увлажненной изоляцией, будучи стянуты и опрессованы с большим усилием, после удаления из них влаги в процессе сушки значительно уменьшаются в размерах, в основном в осевом направлении. Несмотря на то, что активная часть (в том числе обмотки всех масляных трансформаторов) во время сборки проходит длительную и качественную вакуумную сушку, сушка обмоток совершенно необходима.

На отечественных заводах до последнего времени все обмотки трансформаторов после сушки обязательно пропитывались лаком и запекались. Это было связано также с применением обмоточных проводов марки ПББО (АПББО), у которых поверх бумажной изоляции наматывалась нить хлопчатобумажной пряжи. Пропитка обмоток предохраняла масло трансформатора от загрязнения его ворсинками пряжи.

Установлено, что электрическая прочность пропитанных обмоток на 10—15% ниже, чем у непрочитанных. Поэтому в связи с освоением производства трансформаторов на сверхвысокие напряжения (500 кВ и выше) и значительно возросшими требованиями к электрической прочности изоляции возник вопрос о целесообразности отказа от пропитки обмоток маслостойкими лаками, тем более, что повышение механической прочности и монолитности обмоток за счет пропитки в условиях эксплуатации оказалось незначительным. Большую роль в повышении механической прочности обмоток играет плотная намотка витков обмотки в радиальном и осевом направлениях, рациональное сочетание прессовки и сушки, предохранение от увлажнения изоляции обмоток до сборки активной части, применение марок электрокартона повышенной твердости и с малой усадкой. Кроме того, пропитка обмоток дорогостоящими лаками вызывает непроизводительные затраты на материал и энергию, одновременно удлиняя цикл производства обмоток.

б) Технология и режимы сушки, пропитки и запекания обмоток

Обмотки на напряжение до 35 кВ могут проходить сушку в сушильных камерах с паровым обогревом. Камеры оборудованы вытяжной вентиляцией для удаления паров влаги. Температура в камере не должна превышать 105—110°С. Время сушки устанавливается по наибольшей обмотке в данной партии и в зависимости от температуры в камере. Сушка обмоток на напряжение 35 кВ и выше производится в вакуум-сушильных шкафах горизонтального или вертикального типа. Вакуум, создаваемый в шкафу, способствует улучшению процесса и сокращает время сушки. После прогрева обмотки вакуум, который создает разность давлений между внутренними и наружными слоями изоляции, способствует выходу влаги на поверхность. Кроме того, наличие вакуума понижает температуру парообразования, т. е. переход влаги в газообразное состояние. Это позволяет значительно сократить время сушки и главное при сравнительно невысокой температуре лучше высушить изоляцию (до десятых долей процента влажности). Чем меньше остаточное давление в шкафу, тем лучше показатели сушки.

Паровоздушная среда, образующаяся в вакуум-сушильном шкафу, откачивается вакуумными насосами. На пути от шкафа к вакуум- насосу обязательно должна быть установлена конденсационная колонка, где проходящие пары влаги конденсируются и стекают в виде конденсата (воды). Колонка защищает вакуум-насосы от попадания в них воды и позволяет учитывать количество влаги, вышедшей из обмотки.

Существует несколько режимов вакуумной сушки в зависимости от размеров и массы обмоток, величины напряжения и материала изоляции, конструкции и назначения обмоток.

Каждый режим сушки делится на два основных этапа: 1) прогрев обмотки, когда обмотка нагревается до необходимой температуры и создаются условия, благоприятные для выхода влаги; 2) собственно сушка, когда из обмоток удаляется большая часть влаги.

Обмотки в вакуум-сушильный шкаф загружают либо тележкой (в шкаф горизонтального типа), на которую ставят по возможности однотипные обмотки, как показано на рис. 12-30, либо опускают с помощью мостового крана (в вертикальный шкаф). Дверь или крышку шкафа герметически закрывают. Объем шкафа соединен с атмосферой посредством вакуумного вентиля для снятия вакуума. Включают паровой обогрев и начинают прогрев обмоток. Для сохранения качества изоляции ставят обмотки не ближе 300 мм от нагревателей (радиаторов парового обогрева), а температура последних не превышает 110 °С.

В зависимости от характеристик загруженных обмоток прогрев длится 3—5 ч, после чего закрывают вентиль для снятия вакуума и включают вакуум-насос. Вакуум создают ступенями по 15—20 см рт. ст. в течение _1 ч. При наличии в обмотках бумажно-бакелитовых цилиндров вакуум создают более плавно во избежание расслоения цилиндров.

Остаточное давление в шкафу стремятся понизить до минимально возможного (порядка 3—5 мм рт. ст.), т. е. создают глубокий вакуум. Каждый час в журнале фиксируют давление пара в сети, температуру и остаточное давление в шкафу, а также количество конденсата, выделившегося в течение 1 ч. Продолжительность сушки зависит от состояния и характеристик обмоток, от режима работы шкафа и составляет 14—35 ч.

По окончании сушки выключают паровой обогрев, останавливают вакуум-насос и открывают вентиль снятия вакуума, после чего открывают дверь (или крышку) шкафа. Выкатывают тележку и, не снимая обмоток, подтягивают гайки на стяжных шпильках. Разгружают тележку и передают обмотки на дальнейшую обработку: отделку, прессовку, пропитку, запекание.

До последнего времени еще не на всех заводах обмотки прессуют с помощью гидравлических прессов и сушат под давлением. Поэтому высушенные обмотки вследствие большой усадки изоляции приходится дополнительно отделывать, как было описано выше. На некоторых заводах (в основном по ремонту электрооборудования) обмотки все еще пропитывают лаком. Ниже приводится технология пропитки и запекания обмоток.

Высушенные обмотки трансформаторов после их окончательной отделки пропитывают в глифталевом лаке ГФ-95 (ГОСТ 8018-56) или меламино-глифталевом лаке МЛ-92 (ВТУ УХП-13-57). Рабочая вязкость лака при пропитке должна быть 28—36 с по ВЗ-З при 18— 20 °С, а в зимнее время, когда температура в цехе ниже 18 °С, — 20—28 с. Для получения указанной вязкости лак разбавляют смесью ксилола и уайт-спирита в соотношении 1:1, добавляя растворитель в пропиточный лак небольшими порциями при непрерывном помешивании.

Время пребывания обмоток на воздухе после сушки до пропитки их лаком регламентировано и составляет не более 10 ч при относительной влажности воздуха примерно 70%. Подготовленные обмотки, остывшие до 40—45 °С, медленно погружают в бак с лаком так, чтобы уровень лака был выше обмотки на 50 мм, и выдерживают до прекращения выделения пузырьков воздуха на поверхности лака, но не менее 10 мин.

Обмотку медленно вынимают из лака и, дав стечь основным излишкам лака в пропиточный бак, ставят на поддон, установленный с наклоном. Здесь обмотки выдерживают до полного стекания излишков лака в течение 2—4 ч, после чего их ставят на тележку и загружают в печь для запекания.

Технологический процесс запекания обмоток трансформаторов до 110 кВ включительно заключается в следующем. Пропитанные обмотки загружают в печь с обязательной циркуляцией воздуха. В целях сохранения тепла и поддержания необходимой температуры происходит частичная рециркуляция воздуха. Приток свежего воздуха и выброс воздуха с парами растворителей регулируются заслонками.

После загрузки обмоток печь закрывают, включают обогрев печи и воздуха, систему циркуляции воздуха. Затем постепенно (по 20 °С в 1 ч) поднимают температуру воздуха в шкафу до 100—110 °С. Длительность запекания зависит прежде всего от свойств пропиточных лаков и температуры запекания. При 100—110 °С обмотки, пропитанные лаком МЛ-92, запекают не менее 10 ч, лаком ГФ-95 — не ме^ее 20 ч до полного исчезновения отлила лаковой пленки в нижней части обмотки в местах возможного наплыва лака.

Рис. 12-30. Сушка обмоток в горизонтальном шкафу.

1 — обмотка; 2 — тележка; 3 — горизонтальный вакуум-сушильный шкаф; 4 — радиаторы парового обогрева, 5 — прижимы для уплотнения откидной двери шкафа.

После запекания лаковая пленка должна быть однородной, без морщин. Пленка, не запеченная до конца, при работе обмоток в горячем масле быстро размягчается и теряет свои механические свойства. Каждый час фиксируют в журнале режим запекания. По окончании процесса запекания отключают обогрев печи и выгружают из нее обмотки.

Технологический процесс вакуумного запекания обмоток класса напряжения выше 110 кВ отличен от описанного. Загрузив обмотки в вакуум-сушильный шкаф, дверь закрывают и герметизируют, после чего подают пар в нагреватели. Постепенно (20 °С в 1 ч) поднимают температуру воздуха в вакуум-сушильном шкафу до 95—105 °С и при этой температуре нагревают обмотки в течение 1 ч. Прогрев обмотки, закрывают вентиль для впуска воздуха в шкаф, включают вакуум- насос и ступенями по 250 мм рт. ст. в течение 3 ч создают вакуум в шкафу до максимального, но не ниже 750 мм рт. сг. При этом вакууме и температуре 95— 105 °С запекают обмотки до тех пор, пока измерения выходящего конденсата в течение 3 ч не покажут, что выделение его прекратилось. Снимают вакуум и, приоткрыв двери шкафа, при 95—105 °С продолжают запекание до полного исчезновения отлипа лаковой пленки на обмотках, но не менее 5 ч. Этот режим предохраняет обмотки от образования на их поверхности воздушных пузырей и полостей под лаковой пленкой. После запекания лаковая пленка должна быть блестящей, однородной, без морщин и не давать отлипа.

в) Оборудование сушильно-пропиточного отделения (цеха), противопожарные мероприятия

Комплекс оборудования для вакуумной сушки обмоток состоит из сушильного шкафа (рис. 12-30) со встроенными в него радиаторами парового обогрева 4, грузовой тележкой 2 с пневмо- или электротолкателем, вакуум- насосом или вакуум-насосной станцией, конденсационной колонкой для улавливания конденсата из обрабатываемых изделий.

Вакуум-сушильный шкаф представляет собой сварной прямоугольный бак с ребрами жесткости и с теплоизоляцией внешних поверхностей. Одна стенка бака представляет собой откидную дверь, подвешенную на поворотном кронштейне и оборудованную электроприводом. Размеры шкафа определяются габаритами обрабатываемых обмоток. По внутренним поверхностям шкафа (его пола и стенок) расположены радиаторы парового обогрева. Прочность корпуса рассчитана на полный вакуум внутри шкафа (остаточное давление равно нулю). Все сварные швы выполняют прочно-плотными и тщательно проверяют их на герметичность.

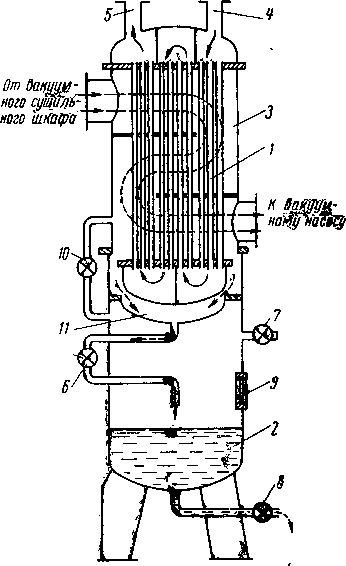

Рис. 12-31. Конденсационная колонка.

1 — Теплообменник; 2 — сборная конденсата; 3 — верхняя полость колонки; 4 — вход охлаждающей воды; 5 — выход воды; 6 — вентиль для спуска конденсата верхней полости; 7 — вентиль для снятия вакуума; 8 — вентиль для слива конденсата; 9 — смотровое окно; 10 — вентиль для выравнивания давления; 11 — днище.

Герметичность закрывания двери обеспечивается специальным резиновым жгутом, уложенным по периметру рамы шкафа, к которой прилегает дверь.

Для получения остаточного давления 5— 10 мм рт. ст. из вакуум-сушильного шкафа откачивают воздух два, а иногда три вакуум-насоса типа РМК.ВН-6.12.ВН-300 и др.

Для сбора влаги, содержащейся в откачиваемой паровоздушной смеси, а также для защиты насосов от влаги между вакуум-сушильным шкафом и насосами в трубопровод врезают конденсационную колонку (рис. 12-31). При прохождении паровоздушной смеси через верхнюю полость колонки 3 пар конденсируется в теплообменнике 1 и стекает на днище 11. Закрыв вентиль 7 и открыв вентиль 10, выравнивают давление в верхней полости и в сборнике конденсата 2. Открыв вентиль 6, сливают конденсат в сборник, после чего закрывают вентили 6 в 10, г вентиль 7 снова открывают. С помощью вентиля 8 конденсат сливают в мерную емкость для определения количества удаленной влаги.

Применяемые в настоящее время пропиточные лаки ГФ-95 и МЛ-92 содержат смолы, в состав которых входят жирные кислоты и масла, а также растворители: бензин, бензол, толуол и другие легковоспламеняющиеся вещества. Кроме того, глифталевый и меламино- глифталевый лаки токсичны. В связи с этим работающие в сушильно-пропиточном отделении должны соблюдать противопожарные правила и правила техники безопасности.

Сушильно-пропиточное отделение отделяют от других участков цеха капитальной стеной и оборудуют помещение в соответствии с противопожарными правилами. Все электрооборудование этого отделения должно быть выполнено во взрывобезопасном исполнении. Сушка, пропитка и запекание обмоток должны производиться в хорошо вентилируемом помещении, оборудованном приточно-вытяжной вентиляцией.