ГЛАВА ВОСЕМНАДЦАТАЯ

ВТОРАЯ СБОРКА (СБОРКА ОТВОДОВ И УСТАНОВКА ПЕРЕКЛЮЧАТЕЛЯ)

1. ИЗГОТОВЛЕНИЕ ОТВОДОВ.

ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ,

ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТЫ

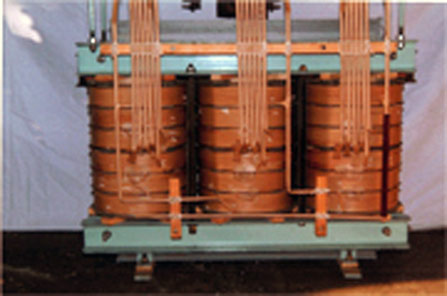

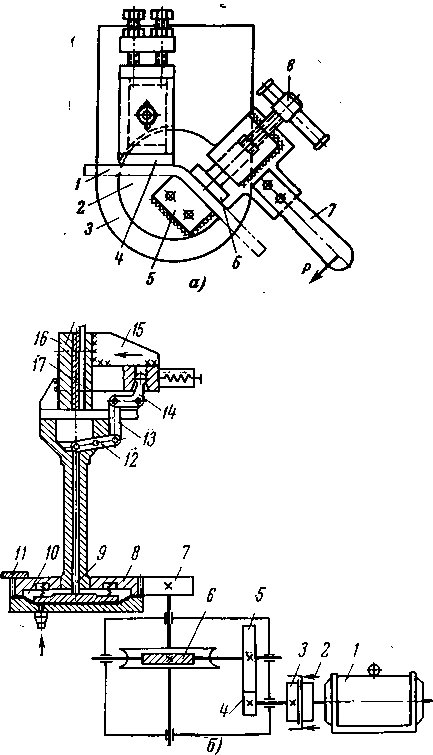

Вторая сборка включает все операции, необходимые для подготовки активной части трансформатора к сушке и последующей установки ее в бак. В процессе второй сборки производят подготовку отводов к установке на трансформатор, пайку катушек, сборку, пайку и изолирование отводов и схемы соединения всех обмоток, установку переключающих устройств. На рис. 18-1 показаны трансформаторы после второй сборки. Операции на второй сборке трансформаторов (особенно мощных) можно разбить на две группы работ, выполняемых на разных участках цеха. К первой группе относятся операции по изготовлению отводов, комплектованию переключателей ответвлений и избирателей, сборке отводов в «раму» и др. Эти работы выполняются вне сборочной площадки на специально оборудованном заготовительном участке. Ко второй группе относятся работы по сборке, пайке, изолированию схемы отводов и закреплению отводов и переключателей (избирателей) на активной части трансформатора. Эти работы производятся только на активной части трансформатора.

Отводы состоят из системы медных или алюминиевых проводников (голых или изолированных) и деталей их крепления.

В трансформаторах мощностью до 32 000 кВ-А в качестве проводников для отводов применяют медь или алюминий в виде круглых проводов (голых и изолированных) и шин. В мощных трансформаторах в качестве проводникового материала применяют только медь. Широко применяют гибкий изолированный кабель марки ПБОТ, разного диаметра и толщины изоляции, голые шины прямоугольного сечения, круглые провода диаметром 12— 30 мм. Размеры и сечения проводников выбирают по току. Для крепления отводов на активной части применяют деревянные или гетинаксовые планки. Основой крепления проводников отводов служат деревянные планки.

Система крепления обычно состоит из вертикальных планок (стоек), скрепленных вверху и внизу горизонтальными планками с полками или косынками ярмовых балок (рис. 18-1,а). К вертикальным стойкам крепятся планки, в которых непосредственно закрепляют проводники отводов. Проводники зажимают между двумя планками, из которых одна является основной, закрепляемой в стойках, а другая — прижимной, стягивающей проводники. В местах закрепления в планках проводники обматывают электрокартоном. Планки скрепляют шпильками и гайками из текстолита или пластмассы. К ярмовым балкам планки крепят стальными болтами с гайками. В высоковольтных трансформаторах материалом для планок служит бук, так как он механически прочен, хорошо поддается обработке и не оказывает вредного влияния на масло. Применяются также для крепления бумажно-бакелитовые трубки с утолщенными стенками (рис. 18-1,б). Соединение отводов с концами обмоток и соединение схемы отводов выполняются разными способами: электросваркой, электропайкой,

аргоно-дуговой сваркой. Технологические процессы соединения токоведущих частей описаны в гл. 13 и в [Л. 21, 22].

Несмотря на большое разнообразие конструктивных исполнений отводов трансформаторов, в каждом из них можно выделить главную часть — собственно отводы от обмотки и контактную часть — конструкцию связи отвода с токоведущей шпилькой ввода, контактным стержнем переключателя (избирателя) или отвода с отводом.

Главная часть отвода делается из кабеля, шин или круглого медного провода, контактная выполняется либо гибкой связью — компенсаторами из ленточной или круглой меди, либо медными пластинами и наконечниками.

Основным техническим документом для сборки отводов являются чертежи отводов ВН и НН и технологические карты сборки.

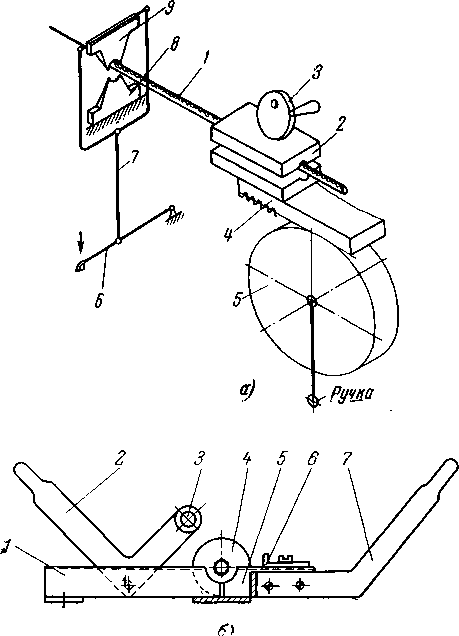

Изготовление отводов из круглого медного провода начинается с заготовки отводов. Если провод изолирован кабельной бумагой (марки ПБ), на рычажных ножницах отрезают требуемую длину и на приспособлении (рис. 18-2,а) снимают изоляцию с обоих концов. Отвод 1 зажимают между губками 2 с помощью эксцентрика 3. Конец провода, с которого надо снять изоляцию, перемещают между фасонными ножами 8 и 9. Верхний подвижный нож с помощью педали 6 и тяги 7 прижимают к нижнему ножу, и ножи прорезают изоляцию. Провод, зажатый в губку, зубчатым колесом 5 и зубчатой рейкой 4 перемещают вправо. При этом изоляция провода, находящаяся за ножами, снимается с провода.

Рис. 18-1. Трансформаторы после второй сборки. а — трансформатор РПН мощностью 32 000 кВ • А на 110 кВ; б — трансформатор мощностью 1 600 кВ • А на 35 кВ; 1 — ввод НН; 2 — ввод ВН; 8 — привод переключателя; 4 — кран; 5 — предохранительная труба; 6 — расширитель, 7 — крышка; 8 — переключатель; 9 — устройство РПН типа РСГ-2, 110 кВ; 10 — регулировочные ответвления; 11 — деревянное крепление отводов; 12 — крепление отводов бакелитовыми трубками.

Рис. 18-2. Приспособления, применяемые при изготовлении отводов.

а — кинематическая схема приспособления для снятия изоляции; б — приспособление для гибки колец.

Концы отводов, подлежащие присоединению к шпилькам вводов или переключателя (избирателя), гальванически лудят и загибают в кольцо на приспособлении, показанном на рис. 18-2,б. Приспособление состоит из прикрепленной к верстаку стальной планки 1 с рычагом 2, в который ввернута оправка 3. Диаметр оправки 4 соответствует внутреннему диаметру загибаемого кольца. Провод закладывают в желобок планки до упора 6, рычаг с закрепленной на конце оправкой нажимают «от себя» до отказа, в результате чего конец провода приобретает форму полукольца. Поворотом рычага 7 «на себя» до отказа провод замыкается в кольцо. Затем вручную конец отвода загибают в упругую петлю, называемую компенсатором (демпфером). Он компенсирует отклонения по высоте баков и предохраняет отводы от обрыва во время транспортировки.

Компенсаторы отводов, присоединяемых к вводам, выполняют из полос ленточной меди, согнутых в упругую петлю. В этом случае их изготавливают отдельно, как будет описано ниже, и припаивают к отводам.

Для удобства электропайки и увеличения площади пайки отводы из круглого провода обычно расплющивают на концах, в местах припайки концов обмоток, а также в местах припайки компенсатора или угольника.

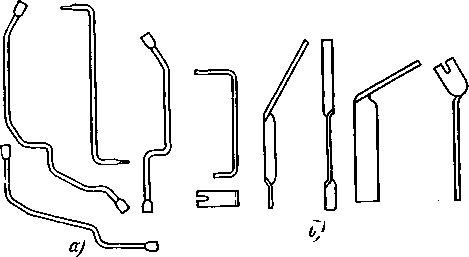

Рис. 18-3. Выполнение отводов.

а— из круглого провода, б — из шин.

Для этого медный провод разогревают в паечном прессе, а затем ударами молотка расплющивают на плите до толщины, указанной в чертеже.

Для придания отводам необходимой формы провода небольшого сечения изгибают в тисках стальной трубкой по шаблону. Шаблоном может служить вычерченное на листе бумаги изображение отводов в натуральную величину.

Отводы из круглого провода диаметром 12—30 мм, применяемые в трансформаторах и автотрансформаторах на 220—500 кВ, имеют очень сложную форму (рис. 18-3а). Отдельные отводы выполняют из нескольких частей медного провода, соединяемых электропайкой. При изготовлении таких отводов прежде всего размечают места изгиба и расплющивания провода. Для получения правильных углов и радиусов изгиба провода его разогревают в паечном прессе, затем зажимают в тисках и ударами молотка или кувалды изгибают, проверяя угол или радиус изгиба по шаблону. Чтобы получить требуемую форму отвода, обычно приходится несколько раз повторять эту операцию.

Изготовление отводов из кабеля и шин имеет свои особенности. Заготовки отводов отрезают нужной длины на циркулярной пиле или пневмозубиле и маркируют. Затем с концов кабеля срезают изоляцию и подготавливают к пайке: наматывают бандаж из тонкой медной проволоки и расплющивают концы. Несмотря на различие форм и сечений отводов из шин (рис. 18-3,б), большинство операций их изготовления одинаково. Важной операцией является разметка мест изгиба шин. Она выполняется в определенной последовательности. Для отводов, к одному концу которых присоединяют провода обмотки, а к другому — компенсатор, важно выдержать размеры от крышки бака до отвода, поэтому их размечают «сверху вниз», т. е. разметку начинают с верхнего конца каждой шины.

Рис. 18-4. Изготовление отводов из шин.

а — ручное гибочное приспособление: 1 — шина, 2 — поворотный сегмент; 3 — опорная плита 4 — опорная колодка, 5 — передняя губка; 6 — задняя губка; 7 — рычаг поворота; 8 — винт;

б — схема гибочного станка: 1 — электродвигатель; 2 — колодочный тормоз, 3 — эластичная муфта; 4, 5, 7, 8 — зубчатые колеса; 6 — червячная пара; 9 — шток; 10 — зажим; 11 — упор; 12 — двуплечий рычаг; 13 — серьга; 14 — угловой рычаг, 15 — подвижная губка, 16— неподвижная губка, 17 — сгибаемая шина.

В этом случае все неточности изготовления окажут влияние на длину последнего участка шины, а это можно компенсировать за счет длины припаиваемых концов обмотки.

Разметив шину, делают необходимые разрезы концов шин на станке. Разрезы делают для того, чтобы отделить места соседних паек одно от другого, а также чтобы обеспечить удобный доступ к соединению при их пайке. Размеченные шины изгибают на ручном приспособлении или гибочном станке с пневматическим зажимом и механическим приводом. Для гибки шины в гибочном приспособлении (рис. 18-4,а) шину устанавливают точно по разметке в прорезь между передней губкой 5 и задней губкой 6.

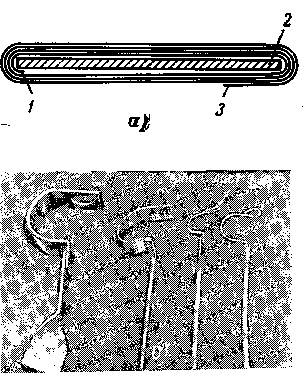

Рис. 18-5. Компенсаторы.

а — изготовление компенсаторов: 1 — начало ленты: 2 — оправка; 3 — конец ленты;

б — конструкция компенсаторов.

Ширину прорези, определяемую толщиной шины, устанавливают винтом 8, который регулирует положение задней губки. Соответственно изменяется положение упорной колодки 4. С помощью рычага 7 поворачивают сегмент 2 и загибают шину на определенный угол. На шиногибочном станке (рис. 18-4,б) механизирована не только работа по гибке шин, но и трудоемкая работа по их закреплению. Электродвигатель 1 через эластичную муфту 3 приводит в движение станок. Для точной фиксации угла гибки действует колодочный тормоз 2, приводимый в движение электромагнитом. Через пару цилиндрических зубчатых колес 4 и 5, червячную пару 6 и зубчатое колесо 7 приводится в движение большое зубчатое колесо 8, надетое на стальную втулку. Верхний конец втулки служит корпусом зажимного устройства. Внутри колеса расположен пневматический диафрагменный зажим 10. Зажим передает усилия на шток 9 и на двуплечий рычаг 14 и подвижную губку 15. Подвижная губка с усилием 25-103 Н (2 500 кгс) при давлении в сети 3-105 Па (3 кгс/см2) прижимает сгибаемую шину 17 к нерегулируемой губке 16. Угол поворота губок можно фиксировать по делениям лимба, находящегося наверху стола, или по упорам 11, которые настраиваются на нужный угол и действуют на концевые выключатели.

Для просечки отверстий в шинах применяют универсальные прессы. С помощью различных пуансонов и матриц можно получить отверстие или прорезь любой требуемой по чертежу формы. Для получения лысок в отверстиях шин после штамповки пользуются сверлильными станками, для чего используют сверло большего диаметра, чем диаметр отверстия.

Последней операцией изготовления отводов из шин является лужение контактных поверхностей.

Наиболее часто контактной частью отводов служат компенсаторы, изготавливаемые из ленточной меди толщиной 0,3 мм, шириной 30—80 мм. Число слоев ленточной меди и ширина компенсаторов зависят от сечения провода или шины, к которой будет припаян компенсатор, т. е. определяются током, проходящим по проводу.

На рис. 18-5,а показано изготовление компенсатора. На прямоугольную оправку 2, длина соответствует длине демпфера, из рулона ленточной меди наматывают указанное в чертеже целое число слоев и обрезают ленту ручными ножницами. Снятый с оправки компенсатор по всей контактной поверхности плотно обжимают через медную пластину толщиной 8—10 мм ударами молотка. Контактную поверхность компенсатора пропаивают и лудят. Компенсаторы, имеющие небольшую толщину, погружают сначала в раствор соляной кислоты с хлористым цинком, а затем лудят и пропаивают в ванне с расплавленным 30%-ным оловянистым припоем (ПОС-30). Вынутый из ванны компенсатор в горячем состоянии опрессовывают на прессе и промывают в проточной воде. На контактной части размечают и проштамповывают на универсальном прессе отверстия, а затем снимают драчевой пилой заусенцы, наплывы олова и тщательно закругляют все острые углы.

Компенсаторы, имеющие значительную толщину, пропаивают медно-фосфористым припоем на стационарном электропаечном прессе, а затем пробивают отверстия и производят зачистку острых углов. Такие компенсаторы подвергают гальваническому лужению, в процессе которого его контактная поверхность покрывается тонким слоем олова. У некоторых отводов контактная часть выполняется медными пластинами различной формы, угольниками, латунными наконечниками, медными башмаками с лужеными контактными поверхностями.

Наиболее распространенные конструкции компенсаторов показаны на рис. 18-5,б. Соединение главных и контактных частей отводов выполняется неразъемным, чаще всего — электропайкой медно-фосфористым и оловянистым припоем, реже — опрессовкой (гл. 12).

Изготовление отводов заканчивается их изолированием. Все запаянные места отводов надо заизолировать кабельной или крепированной бумагой или лакотканью. Изолируют вполуперекрытие полоской бумаги или лакоткани шириной не более 30 мм, укладывая плотно слой к слою, без изгибов и пустот между слоями. Толщину изоляции проверяют шаблоном.

Для сохранения плотности укладки бумажную изоляцию покрывают сверху слоем тафтяной ленты.

По всей длине изолируют только отводы из круглого провода. На отводы трансформаторов мощностью до 630 кВ-А надевают бумажно- бакелитовые трубки с толщиной стенок 4 и 6 мм, а 1 000 кВ-А и более — трубками с толщиной стенки 2 мм, поскольку сам провод имеет изоляцию. Отводы из кабеля изолируют только в местах пайки; отводы из медных шин, как правило, вообще не изолируют.