В отличие от ранее рассмотренной технологии намотки непрерывной и переплетенной обмоток, когда по окончании намотки с намоточного станка снимают обмотку с большим числом катушек, намотку дисковой обмотки выполняют одинарными или двойными катушками. Соответственно намотку таких коротких частей обмотки (одна или две катушки) производят на станках, имеющих только одну переднюю приводную бабку, на которой устанавливается специальная оснастка для намотки катушек, как показано на рис. 12-15.

Рассмотрим технологический процесс изготовления дисковых обмоток. Катушки в зависимости от исполнения могут отличаться внутренним и наружным диаметрами обмотки, сечением и изоляцией обмоточного провода, числом параллельных проводов, радиальными и осевыми размерами, толщиной дополнительной изоляции.

Технологический процесс намотки катушек аналогичен для всех исполнений. Намотку двойных катушек производят либо с пайкой внутреннего соединения между катушками (при внутреннем диаметре более 1 500 мм), либо с перемоткой витков одной катушки с помощью специального приспособления. В зависимости от направления намотки (левая или правая) намотку катушек начинают по часовой стрелке при левой намотке и против часовой стрелки при правой намотке. Если виток состоит из нескольких параллельных проводов, на внутренних переходах между двумя .спаренными катушками выполняют перестановку параллельных проводов так же, как и в непрерывной обмотке.

Намотку катушек диаметром более 1 500 мм производят поочередно с барабанов, установленных по обе стороны станка, аналогично ранее рассмотренной намотке «по типу непрерывной».

Шаблоны применяют как деревянные, так и универсальные (рис. 12-15,а).

Выполнив в заданном порядке и объеме подготовительные работы, закрепляют конец обмоточного провода в вырезе шаблона и, намотав около витка второй катушки, выгибают и изолируют переход в первую катушку.

Изоляцию перехода выполняют в соответствии с чертежом (лентами лакоткани с последующим бандажом тафтяной ленты или крепированной бумагой вполуперекрытие) до толщины, равной полусумме толщин изоляции двух смежных катушек. С помощью натяжного приспособления регулируют натяжение провода, обеспечивающее плотную намотку витков, и приступают к намотке витка первой катушки. Вначале намотку производят при малой частоте вращения станка, так как в процессе укладки первого витка на шаблон накладывают временный клин из электрокартона (толщиной 3—5 мм, шириной 80—100 мм, длиной, равной половине окружности) и шесть — восемь кусков киперной ленты. Затем увеличивают частоту вращения, производят намотку всех витков первой катушки, измеряют радиальный размер и связывают катушку в шести—восьми местах заранее уложенными кусками киперной ленты. Отрезав провод, конец катушки выгибают и закрепляют киперной лентой, а к внутреннему витку припаивают конец провода со второго барабана. При изготовлении второй катушки изменяют направление вращения станка, рабочий-обмотчик меняет рабочее место и продолжает намотку второй катушки обмоточным проводом с другого барабана, установленного с противоположной стороны станка.

Намотка катушек с большим радиальным размером (200—500 мм) и дальнейшие технологические операции по транспортировке, пайке и изолированию катушек очень трудоемки из-за неудобств, вызванных в основном неустойчивым положением большого числа витков, уложенных один на другой.

На ряде заводов успешно применяют новую технологию — склейку витков в процессе намотки катушки быстросохнущим клеем. На обмоточный провод с помощью специального приспособления наносится тонкий слой метил- целлюлозного клея, что значительно упрощает процесс намотки большого числа витков. Катушка со склеенными витками получается монолитной, жесткой, удобной для транспортировки и выполнения технологических операций изолирования и сборки.

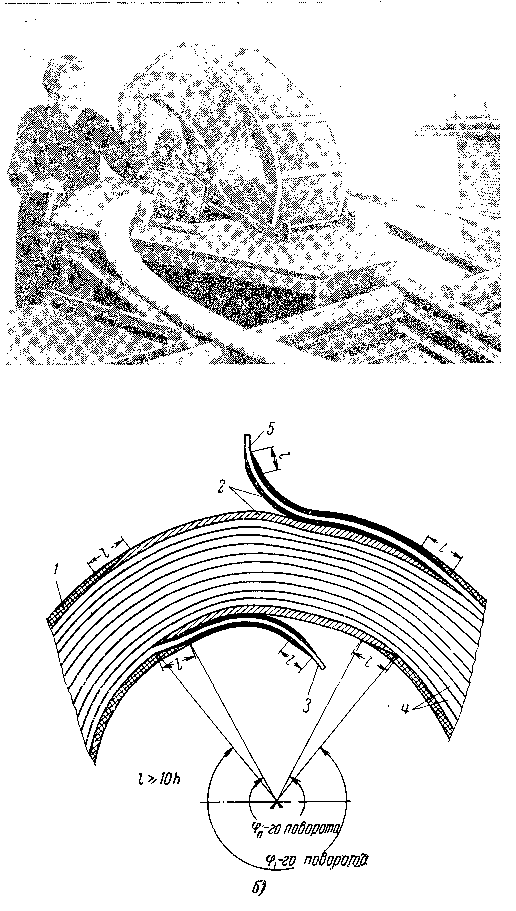

Намотку катушек диаметром менее 1 500 мм производят без внутренней пайки аналогично намотке непрерывной обмотки с перемоткой витков одной катушки. Намотку производят с одной стороны станка, но с переменой направления вращения планшайбы. Вначале производят временную намотку одной катушки на вспомогательный шаблон (рис. 12-15,6), закрепленный неподвижно на одном шпинделе с основным шаблоном. Витки укладывают рядом, как при намотке слоевой обмотки: длина провода, намотанного на вспомогательный шаблон, должна соответствовать длине всех витков одной катушки. Закончив временную намотку, выгибают и изолируют переход в первую катушку и на основном шаблоне производят намотку первой катушки. После намотки последнего витка намечают требуемую длину конца, закрепляют его струбциной, связывают катушку в 3—6 местах киперной лентой, обрезают конец обмоточного провода и отгибают конец.

Для намотки второй катушки изменяют направление вращения станка и используют провод, ранее намотанный на вспомогательный шаблон. Освободив фиксацию вспомогательного шаблона (теперь он может вращаться свободно на шпинделе), пропускают провод первого витка (считая от перехода) через натяжное приспособление и свободно вращающийся ролик, установленный на тормозной стойке, производят намотку второй катушки рядом с уже намотанной первой; обе катушки имеют одинаковое направление намотки. Концы каждой катушки маркируют, выбивая клеймом номер катушки и фазу обмотки. При проверке катушек измеряют сечение и изоляцию обмоточного провода, радиальный размер, количество витков, внутренний и наружный диаметры, а также правильность выполнения переходов и их изоляции.

Рис. 12-16. Сборка и стяжка групп катушек дисковой обмотки.

а — сборка дисковой обмотки: 1 — шаблон (металлический цилиндр); 2— направляющие рейки; 3 — группа катушек; 4 — замковые прокладки; 5 — приспособление для транспортировки катушек; 6 — нижняя прессующая плита; 7 — деревянные прокладки;

б — замковая прокладка: 1 — пластина, образующая горизонтальный канал; 2 — то же вертикальный канал; 3 — полоса электрокартона.

После изготовления всего комплекта катушек в зависимости от конструкции обмотки они могут быть собраны с замковыми прокладками на цилиндр, как показано на рис. 12-16. По окончании сборки обмотки приступают к пайке катушек между собой. После тщательного изолирования переходов обмотку сушат и производят отделку.

В обмотках ВН на напряжение 110—500 кВ дисковые катушки применяются в качестве так называемых «входных», т. е. первых, воспринимающих перенапряжение, возникающее в трансформаторе. Поэтому особое внимание уделяют их изоляции.

Входные катушки изготовляют из проводов с усиленной изоляцией; кроме того, каждая катушка подвергается еще дополнительной изоляции и технологической обработке.

По окончании сборки намотанных катушек во временные группы и технологической обработки (сушки, пропитки и запекания) их изолируют — накладывают дополнительную изоляцию, общую для всех витков. Дополнительную изоляцию накладывают бумажными лентами в полуперекрытие. Соответственно кривизне катушки бумажные ленты несколько сближаются у внутреннего и расходятся у наружного диаметра. Это обусловливает разную толщину слоя изоляции вдоль радиального размера катушки. Принято выдерживать полуперекрытие лент на среднем диаметре.

Перед наложением первого слоя бумажной ленты катушку натирают парафином, что позволяет плотнее затянуть ленту. Для придания большей эластичности бумаге рулоны предварительно увлажняют. Сначала необходимо наложить изоляцию в тех местах катушки, где ее невозможно плотно заизолировать. Такими местами являются поверхности катушки, непосредственно прилегающие к переходу и концам.

Для изолирования катушки вначале размечают (с помощью специального шаблона), затем отгибают оба конца с таким расчетом, чтобы можно было свободно наложить изоляцию на поверхности катушки между ее концами. При этом переход из одной катушки в другую не захватывается, так как его необходимо изолировать самостоятельно на 3/4 толщины изоляции катушки. Точно так же отдельно изолируют и концы катушки. Изолирование переходов и концов обычно производят полосами лакоткани шириной 10—15 мм или лентами крепированной бумаги, так как они более эластичны, чем бумага, и позволяют получить плотную изоляцию в неудобных местах.

Чтобы у начального конца катушки, а также у внутреннего перехода при этом не получилось разрыва, наружный конец и внутренний переход сначала изолируют «на конус», как показано на рис. 12-17,6. Длину конуса изоляции выполняют не менее 10-кратной толщины изоляции катушки, но не менее 50 мм. Только после такой предварительной подготовки всю поверхность катушки изолируют лентами из бакелизированной (с односторонним лаковым покрытием) кабельной бумаги шириной 15— 30 мм, толщиной 0,12 мм. Толщина изоляционного слоя обычно составляет 1,5—12 мм на сторону.

Первый слой бумажной ленты изолирует катушку до начала предварительно выполненной «на конус» изоляции. Второй слой частично накрывает сам конец и переход, сопрягаясь с выполненной «на конус» изоляцией, третий слой еще дальше накрывает конус и т. д. При таком способе изолирования (рис. 12-17,б) прямого отверстия в изоляции нет, а возможный путь перекрытия от начала конуса катушки наружу и вдоль него имеет значительную длину.

Изолирование дисковых катушек производят как на изолировочных станках, так и вручную. На станках изолируют одинарные катушки. Двойные катушки изолируют пока вручную. При изолировании на станке (рис. 12-17,а) предварительно вручную изолируют концы катушки. Подготовленную таким образом катушку устанавливают на ведущие валки изолировочного станка. Конец ленты кабельной бумаги навивают на катушку вручную, поворачивая несколько раз «обмотчик» станка, затем включают пневмоприжимы и привод станка. При установке рулончиков бумаги на «обмотчик» станка ленту располагают лакированной стороной вниз. Величину подачи и скорость вращения «обмотчика» подбирают таким образом, чтобы каждая лента в наматываемом слое перекрывала наполовину ленту в предыдущем слое. Натяжение лент кабельной бумаги регулируют прижимной гайкой «обмотчика». Привод главной подачи (вращение катушки) имеет реверс. Первый слой бумажной ленты изолирует катушку до начала «конуса» изоляции, выполненной предварительно вручную. Второй слой изолирует большую дугу обмотки, а последний слой полностью закрывает «конус» предварительно выполненной изоляции (рис. 12-17,6). Предпоследний слой изоляции накладывают в разгон (шаг 25—30 мм) лентой кабельной бумаги, располагая ее лакированной стороной наружу, и катушку бандажируют одним слоем отбортованной кабельной бумаги. По окончании изолирования обрезают концы лент и подклеивают их к катушке бакелитовым лаком, затем ее снимают с помощью крана и специального приспособления.

При изолировании дисковых катушек кабельной бумагой дополнительная изоляция получается все же недостаточно плотной. Для того чтобы во время эксплуатации трансформатора катушечная изоляция не вспучивалась и не закрывала охлаждающие каналы, изолированные катушки проходят дополнительную обработку. Стянутые в плиты и опрессованные на гидропрессе катушки загружают в вакуум- сушильную камеру, где в течение 10—24 ч при 100—105 °С происходит удаление влаги из бумажной изоляции и запекание лаковой пленки. При сушке обмотки должны находиться под давлением груза или сильных пружин. В первый период сушки лаковая пленка размягчается и плотно склеивает все витки бумаги между собой и с торцевой поверхностью катушек. В конце процесса лак полимеризуется. Затем обмотки выгружают из сушильной камеры и после остывания их распрессовывают. После такой обработки наложенная бумажная изоляция становится монолитной и хорошо держится на обмотке, не разбухает в горячем масле и не закрывает охлаждающих каналов обмотки.

Изготовление дисковых обмоток — весьма трудоемкий технологический процесс, но он существенно упрощается при намотке их на вертикально-намоточных станках. При этом возможно организовать поточное изготовление катушек по следующей схеме:

- намотка одинарных катушек на вертикальных станках;

- изолирование катушек на специальных изолировочных станках;

- пайка одинарных катушек, сборка, опрессовка, сушка;

- сборка групп обмотки из катушек с установкой соответствующей изоляции, экранирующих витков и емкостных колец на специальном вертикальном станке.

Рис. 12-17. Изолирование катушек и емкостных колец.

а — изолирование одинарных катушек на станке; б — предварительное изолирование конца катушки и сопрягаемой с ним части обмотки (перед изолированием на станке); 1 — изоляция бумажной лентой; 2 — предварительная изоляция лакотканыо; 3 — внутренний переход, 4 — витки; 5 — наружный конец катушки.

При такой технологии отпадает необходимость в промежуточной пропитке катушек, так как вертикальная намотка на раздвижном шаблоне обеспечивает плотную намотку катушек, а передача их на изолировочный станок без перекантовки исключает возможность «развала» витков и искажения формы катушек . При очень плотной изолировке катушек отпадает также необходимость в их промежуточной сушке и прессовке, что еще более упрощает технологический процесс изготовления катушек, уменьшает цикл их производства и улучшает качество.