Изоляционные цехи трансформаторных заводов оборудованы самыми различными станками и машинами, которые предназначены для выполнения определенной технологической операции. Рассмотрим основное оборудование производства изоляции из электрокартона.

Гильотинные ножницы.

Для резки электрокартона и листовых изоляционных материалов широко применяют стандартное оборудование— гильотинные и ручные ножницы с различными характеристиками. Для резки картона применяют более легкие и быстроходные типы ножниц. Прижимные линейки должны надежно удерживать картон от защемления его между ножами. Ножи должны иметь угол заострения 80—85° и устанавливаться с минимальным зазором. Принцип действия и устройство гильотинных ножниц описаны в гл. 6. Многие заводы усовершенствовали конструкцию гильотинных ножниц, механизировав и автоматизировав подачу, улучшив настройку упоров и т. п.

Вибрационные ножницы.

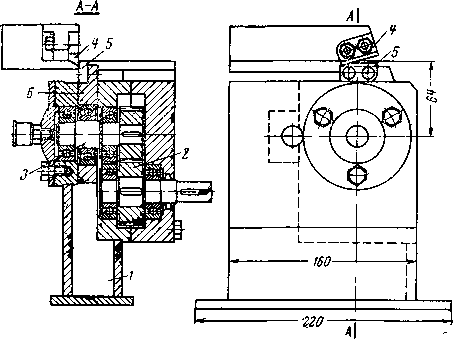

Вырезку различных фигурных деталей главной изоляции производят на вибрационных ножницах (рис. 9-1). На станине 1 установлен электропривод с редуктором 2. Эксцентриковый вал 3, вращаясь, заставляет пластину 6 с закрепленным на ней нижним ножом 5 совершать колебательное движение. Нож, перемещаясь относительно верхнего неподвижного ножа 4, режет картон.

Рис. 9-1. Вибрационные ножницы.

1 — станина; 2 — редуктор, 3 — эксцентриковый вал, 4 — верхний (неподвижный) нож; 5 — нижний (подвижный) нож, 6 — пластина.

Роликовые (дисковые) круговые ножницы.

Вырезку дисков, шайб, полушайб производят на круговых ножницах различной конструкции. На круговых ножницах обычной конструкции, имеющих одну пару ножей, вначале вырезают диск по размеру наружного диаметра шайбы. Перестроив ножи в соответствии с размером внутреннего диаметра шайбы, вырезают внутренний контур шайбы. Станок-полуавтомат (рис. 9-2) вырезает шайбу за одну установку заготовки. На станине 10 установлены две С-образные рамы 5 с дисковыми ножами, представляющие собой двое одинаковых круговых ножниц. Между ножами установлен центр 8, фиксирующий положение заготовки во время вырезания шайбы. Общий привод вращения ножей расположен в станине. Настройка станка (на заданный размер шайбы) производится двумя электроприводами 1 путем перемещения рам с ножами относительно неподвижного центра 8. Последовательное включение пневматических цилиндров 7 производится автоматически после нажатия на педаль 2.

Рис. 9-2. Роликовые ножницы.

1 — электропривод передвижения верхней рамы, 2 — ножная педаль включения станка; 3 — кнопки включения электродвигателя, 4 — стол; 5 — верхние рамы; 6 — ножи 7 — пневмоцилиндры (первой и второй пар ножей); 5— центр с пневмоприжимом; 9 центр вращающийся; 10 — станина, 11 — штурвал.

Бумагорезательная машина

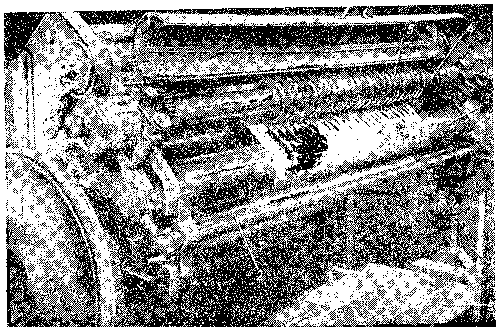

Рис. 9-3. Бумагорезательная машина.

1 — станина, 2 — разглаживающие валики, 3 — натяжной вал, 4 — верхний вал с ножами, 5 — дистанционные кольца, 6 — противовес.

Бумагорезательная машина, рабочая часть которой показана на рис. 9-3, предназначена для разрезания стандартных рулонов кабельной, телефонной и крепированной бумаги на рулоны нужной ширины. В станине, представляющей две плоские плиты, смонтированы натяжные, подающие и выравнивающие валики. Разрезаемый рулон бумаги устанавливается в центрах. Полотно бумаги пропускается между системой валов и закрепляется на разжимной оправке.

Перед оправкой установлены два вала 4 с закрепленными на них дисковыми ножами, которые при прохождении между ними бумаги режут ее на ленты нужной ширины. Специальные механизмы обеспечивают постоянную скорость резания и плотность намотки рулонов. Разжимная оправка облегчает съем с нее нарезанных рулонов бумаги.

Эксцентриковые пресса.

Штамповку дистанционных и других прокладок и шайб производят на эксцентриковых прессах, как показано на рис. 9-4. Усилие для вырубки деталей обеспечивается накопленной кинетической энергией тяжелого маховика 1, который свободно сидит на валу и непрерывно приводится в движение от электродвигателя через зубчатую передачу. Для получения рабочего хода пресса необходимо произвести сцепление маховика с эксцентриком 2 с помощью фрикционной муфты путем нажатия педали. После рассоединения эксцентрикового вала с маховиком ползун 6 пресса должен оставаться в верхнем положении. Однако инерция движущихся частей заставляет вал продолжать вращаться, вследствие чего может последовать второй удар штампа. Для поглощения инерции подвижных частей пресс снабжается тормозом, который затормаживает вал после отключения фрикционной муфты. Пресс может работать как на одиночных ударах, так и на самоходе.

Рис. 9-4. Штамповка дистанционных прокладок на эксцентриковом прессе. 1 — маховик, 2 — эксцентрик; 3 — фрикционная муфта; 4 — кривошипный вал; 5 — болт регулирования величины хода; 6 — ползун; 7 — кнопки управления, 8— штампу 9 — плита; 10 — лист электрокартона, 11 — комплект реек с дистанционными прокладками.

Лакировальные машины.

Конструкция лакировальных машин, применяемых для нанесения лака на листы и заготовки из электрокартона, проста. Лакирующее устройство состоит из ванны с лаком и трех приводных валов, расположенных один над другим. Нижний валик частично погружен в лак и при вращении передает его на верхние валы. Пропуская лист между двумя валиками, производят лакирование электрокартона. Для вытяжки паров растворителя предусмотрена вытяжная вентиляция.

Гидравлический этажерочный пресс.

Прессование и запекание клееной изоляции из электрокартона производят обычно на гидравлических прессах этажерочного типа с большим усилием запрессовки.

Рис. 9-5. Гидравлический этажерочный пресс.

1 — передвижные прессующие плиты (с паровым обогревом); 2 — верхняя траверса; 3 — паропровод; 4 — колонны пресса, 5 — упоры для плит, 6 — стойка

На рис. 9-5 показана верхняя часть такого пресса модели П-795. Верхняя 2 и нижняя траверсы закреплены на четырех колоннах 4. В нижнюю траверсу вмонтированы четыре рабочих гидроцилиндра, на плунжеры которых опирается нижний стол. Между столом и верхней траверсой расположены пять прессующих плит Г которые обогреваются паром, поступающим по шарнирному трубопроводу 3. Детали одинаковой толщины укладывают на прессующие плиты, которые в исходном положении удерживаются четырьмя ступенчатыми упорами 5. Под давлением рабочих цилиндров стол поднимает прессующие плиты и опрессовывает изделия. Усилие цилиндров должно обеспечить удельное давление на прессуемых изделиях при полностью загруженных плитах не менее 400 Н (40 кгс/см2). Давление в гидросистеме создается насосами модели Н-401, работающими на минеральном масле. Изменение усилия пресса 3 500x104 Н (3 500 тс) достигается регулированием предохранительного клапана. В пульте управления смонтированы приборы, которые контролируют режимы прессования.

Техническая характеристика пресса П-795;

Максимальное усилие (тс)...................... 3 500

Ход, мм..................................................... 1 200

Размер плит, мм....................................... 3 200X3 200

Толщина плит, мм............................. 100

Расстояние между плитами, мм . 1 . 200

Рабочее давление при выдержке, Па

(кгс/см2).................................................... 200-105 (2СО)

Время выдержки при высоком давлении, ч 0,8—4

Температура плит пресса, °С ... . 130—150

Нагрев плит паром, давление пара,

Па (кгс/см2).............................................. (3—8)* 105 (3—8)

Скорость смыкания плит, мм/с ... 5

Скорость размыкания плит, мм/с ... 5

Высота стола над уровнем пола, мм . 1 000

Циркульные пилы.

Для изготовления деталей из электрокартона и слоистых пластиков широко применяют циркульные пилы. В изоляционном производстве обычно применяют пилы, у которых вал не перемещается, а резка осуществляется подачей изделия на пилу. Вал шпинделя установлен на подшипниках под рабочим столом. В столе имеется прорезь, через которую проходит часть диска пилы.

Рис. 9-6. Циркульная пила.

1 — стол; 2 — пила; 3 — направляющие салазки, 4 — кронштейн, 5 — линейка с упором, 6 — пневмоцилиндр; 7 — защитный прозрачный щиток; 8 — рукоятка перемещения приспособления при резке детали; 9 — прижимный шток с прорезью для пилы, 10 — подвижная плита

На рис. 9-6 показана модернизированная циркульная пила с безопасным зажимным приспособлением. На столе 1 укреплены салазки 3, по которым передвигается плита 10 с закрепленным на ней кронштейном 4. На кронштейне установлен пневмоцилиндр 6, в который по гибким шлангам подается сжатый воздух. Шток 9 пневматического цилиндра с нажимной пятой имеет прорезь для прохода пилы 2.

К линейке с Т-образным пазом крепится передвижной упор.

Для съема и установки деталей плита отводится за рукоятку 8 из зоны резания. Щиток 7 из оргстекла надёжно защищает рабочего от случайных осколков.

Фрезерные станки.

Механическая обработка изоляционных деталей из электрокартона и слоистых пластиков производится как на обычных горизонтальных и вертикальных фрезерных станках, так и на специальных. На рис. 9-7 показана рабочая часть фрезерного станка для обработки колец 5 из электрокартона по наружному и внутреннему контурам. Под столом 4 станка расположена ( фрезерная головка, на шпинделе которой закрепляют фрезу 1. В столе имеется паз, в котором фреза может перемещаться в радиальном направлении относительно обрабатываемого изделия. Два ведущих зубчатых ролика 3 вращаются с постоянной частотой механизма, расположенного также под столом. Пневматические цилиндры 6 через нажимные ролики 2 прижимают обрабатываемое кольцо к ведущим роликам, чем обеспечивают круговою подачу. Фреза подводится к наружной или (внутренней поверхности кольца.

Рис. 9-7. Фрезерный станок.

1 — фреза; 2 и 3 — прижимные и ведущие ролики; 4 — стол; 5 — кольцо электрокартонное, 6 — пневматический цилиндр.

Радиально-сверлильные станки.

Для сверления отверстий в изоляционных деталях применяют радиально-сверлильные станки, как стандартные, так и специального назначения. При изготовлении деталей главной изоляции (ярмовой, уравнительной, перегородок и пр.) трансформаторов IV—VI габаритов длина траверсы стандартных радиальных станков часто оказывается недостаточной, и ее заменяют другой, более длинной. На рис. 9-8 показана сборка клепаной изоляции, в которой сверление отверстий выполняют на радиально- сверлильном станке. На консольной траверсе 7 расположен суппорт со шпинделем 6. Передвижение суппорта по траверсе осуществляется с помощью рукоятки 9, а подача шпинделя производится штурвалом.

Рис. 9-8. Радиально-сверлильный станок.

1 — основание шаблона, 2 — деревянная подкладка; 3 — фиксатор положения прокладок; 4 — нижний ряд прокладок, 5 — электрокартонная полушайба ярмовой изоляции. 6 — шпиндель радиально-сверлильного станка с ограничителем хода сверла, 7 — траверса сверлильного станка; 8—рукоятка штурвала подачи шпинделя, 9 — рукоятка передвижения суппорта.

В отдельных случаях вместо жесткой траверсы на колонке устанавливают шарнирный кронштейн, состоящий из нескольких звеньев. К краю последнего звена прикреплена сверлильная головка. Такая конструкция позволяет более быстро подводить сверло в требуемое место.

Станки для зачистки заусенцев. Для зачистки заусенцев на изоляционных деталях после их обработки применяют ленточношлифовальные станки. По концам станины сварной конструкции установлены два шкива шириной 400 мм, один из которых приводной, а другой натяжной. Полотно стеклянной шлифующей шкурки соединено в бесконечную ленту и надето на шкивы. Верхняя ветвь ленты при вращении шкивов скользит по гладкой поверхности стола станины. Прижимая детали острыми кромками к полотну, удаляют заусенцы.

Станки для механической обработки электрокартона: фрезерные, сверлильные,

пилы, шлифовальные — должны быть оборудованы эффективной вытяжной вентиляцией, отсасывающей из зоны резания пыль и стружку. Станки должны также иметь защитные устройства, исключающие несчастные случаи.

Контрольные вопросы

- Какие технические требования предъявляются к электроизоляционным материалам, применяемым в трансформаторостроении?

- Какие электроизоляционные материалы применяются при изготовлении трансформаторов?

- Назовите основное оборудование и инструменты, применяемые при изготовлении изоляции трансформатора.