ЧАСТЬ ПЯТАЯ

СОЕДИНЕНИЕ ТОКОВЕДУЩИХ ЧАСТЕЙ И ИЗГОТОВЛЕНИЕ ПЕРЕКЛЮЧАЮЩИХ УСТРОЙСТВ

ГЛАВА ТРИНАДЦАТАЯ

СОЕДИНЕНИЕ ПРОВОДОВ И ШИН

1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ. ПРИПОИ И ФЛЮСЫ

В трансформаторе имеется много проводников, токоведущих деталей и узлов, которые соединены между собой. Для безаварийной работы трансформатора необходимо, чтобы эти соединения были прочны и обеспечивали надежный контакт |[Л. 6 и 22]. Поэтому все соединения проводников в трансформаторе стремятся делать неразъемными. Только там, где по условиям сборки, монтажа или ремонта необходимо отсоединять токоведущие детали, делают разъемные соединения в виде болтовых креплений.

Все соединения проводов при изготовлении обмоток, присоединение отводов, экранирующих витков, емкостных колец и соединение схем обмоток делают только неразъемными. К неразъемным соединениям предъявляют следующие требования: 1) хорошо проводить электрический ток и не вызывать местного перегрева проводников; 2) обладать достаточной механической прочностью и обеспечивать надежность в работе; 3) быть долговечными, не разрушаться под влиянием рабочей температуры трансформатора, горячего масла или окружающего воздуха, а также не оказывать вредного действия на масло и изоляцию; 4) способ соединения должен быть прост и технологичен, а качество соединения должно быть стабильным и легко контролироваться; 5) применяемые материалы должны быть дешевыми и недефицитными.

Существует несколько способов выполнения неразъемных соединений токоведущих частей. Выбор того или другого способа зависит от разных условий: материала соединяемых проводников и их сечения; характера механических нагрузок, которые будут испытывать соединения; места расположения в конструкции; производственных условий.

Различают следующие типы соединений проводников:

- Пайка мягкими или твердыми припоями.

- Горячая сварка — электродуговая, газопрессовая, электроконтактная, аргоно-дуговая (для алюминиевых проводников).

- Холодная сварка.

- Соединение методом прессования.

а) Пайка

Пайка — один из основных способов соединения токоведущих частей трансформаторов. Пайкой соединяют отдельные отрезки медного обмоточного провода, проводники в «гребенке» обмотки, отводы, емкостные кольца, демпферы и пр.

Пайка представляет собой процесс соединения металлических деталей с помощью припоя, составленного из различных металлов и имеющего более низкую температуру плавления, чем металлы основных соединяемых деталей. Прочность и плотность соединения достигаются благодаря способности металла припоя и основного металла взаимно растворяться и диффундировать.

Припой должен обладать свойством смачивать (адгезия) соединяемый металл и хорошо заполнять все мельчайшие зазоры между плоскостями деталей. Припои делят на две группы: мягкие — с температурой плавления ниже 300 °С и твердые — с температурой плавления выше 600 °С.

Из мягких припоев наиболее широкое применение получили оловянисто-свинцовые, являющиеся сплавами олова и свинца в различных соотношениях. ГОСТ1499-54 устанавливает несколько марок припоя: ПОС-30,

ПОС-40, ПОС-50 и др., различающиеся содержанием олова. Число в обозначении марок означает содержание олова в процентах. Температура плавления припоя — около 270 °С. Большое содержание олова сказывается в основном на жидкотекучести и адгезии припоя, а по другим свойствам эти марки почти равноценны. Там, где надо пропаять узкие и глубокие щели, следует брать припои с более высоким содержанием олова. Во всех случаях надо стремиться, чтобы слой припоя был наименьшим, так как это повышает качество пайки и снижает расход припоя.

Качество пайки в значительной мере зависит также от подготовки соединяемых поверхностей, которые должны быть очищены от грязи и обезжирены. Наличие мелких рисок на поверхности только улучшит условия для пайки. В тех случаях, когда это возможно, детали желательно протравить в растворе хлористого цинка в течение I—2 мин, после чего детали необходимо тщательно промыть и просушить.

Концы отводов в разъемных болтовых соединениях для защиты металла от окисления, а также концы отводов, соединяемых путем пайки, подвергают лужению. Горячее лужение осуществляется путем погружения детали в ванну с расплавленным припоем ПОС-18 или ПОС-30.

Более совершенным является электролитический способ лужения. Однако он применим только для деталей сравнительно небольших размеров и не имеющих изоляции. Лужение улучшает условия пайки.

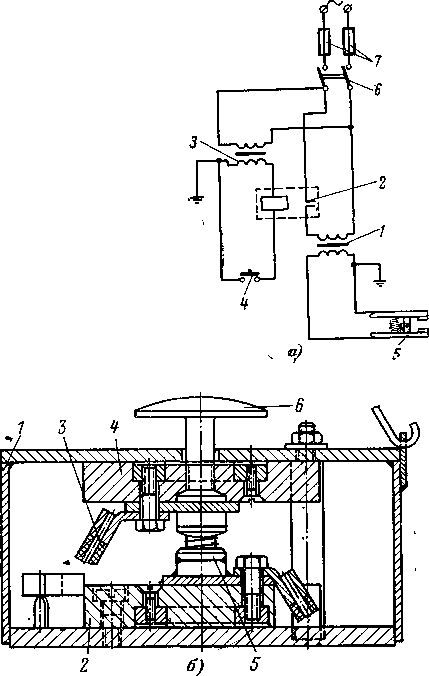

Рис. 13-1. Электропайка медных проводов.

а — схема включения электропаечного агрегата: 1 — паечный трансформатор; 2 — контакты контактора, 3 — понижающий трансформатор, 4 — педальный выключатель; 5 — клещи; 6 — рубильник; 7 — предохранители,

б — педальный выключатель: 1 — кожух; 2 — шайба; 3 — кабель; 4 — шайба, 5 — контакт; 6 — кнопка-педаль.

Пайка оловянистыми припоями имеет следующие недостатки: место пайки обладает недостаточной механической прочностью, требует применения флюсов, припой дорог и дефицитен. Поэтому пайка мягкими оловянистыми припоями имеет ограниченное применение в трансформаторостроении (только там, где нельзя применить другие виды пайки или сварки).

При изготовлении обмоток трансформаторов небольшой мощности пайку круглых медных проводов диаметром до 0,8 мм производят оловянистым припоем марки ПОС-40. Концы провода очищают от изоляции, после чего скручивают на длине 10—20 мм и обмакивают в пасту (флюс), а затем на несколько секунд опускают в ванну с расплавленным припоем. Ванна имеет электрический нагрев и обязательно должна стоять под колпаком, так как пары олова и свинца вредны для здоровья рабочих. Спаянные концы очищают от наплывов, после чего изолируют.

При изготовлении емкостных колец металлическую оболочку кольца, выполненную из витков медной ленты, и отвод от металлической оболочки, выполненный кабелем, припаивают оловянистым припоем. Пайки производят электрическим паяльником.

Впаивание многожильного кабеля марки ПБОТ в наконечники переключателя также выполняют оловянистым припоем во избежание пережога кабеля или наконечника. Латунный наконечник переключателя зажимают за резьбовую часть в губках тисков, в отверстие закладывают несколько кусочков флюса и плотно вставляют конец кабеля. Цилиндрическую часть наконечника зажимают графитовыми накладками паечных клещей, включают понижающий трансформатор и разогревают наконечник. Начало плавления припоя указывает на то, что наконечник и кабель достаточно прогрелись Появление расплавленного флюса на поверхности является признаком того, что припой полностью заполнил все пустоты между наконечником и проволочками кабеля Теперь можно прекратить пайку и охладить наконечник мокрым асбестом, после чего его следует очистить от брызг и наплывов припоя.

В производстве трансформаторов применяют в основном твердые припои — серебряные и медно-фосфористые — благодаря их более высокой механической прочности и хорошей электропроводности. Из серебряных припоев для пайки обмоточной меди широко применяют припой марки ПСР-15, реже ПСР-45 (цифры в марках припоя обозначают процентное содержание серебра).

Благодаря высоким механическим свойствам серебряного припоя им можно паять медные провода круглого и прямоугольного сечения встык. Для получения прочного соединения необходимо хорошо подогнать торцы обоих проводов (причем торцы стыкуемых проводов могут быть обрезаны под прямым или косым углом) и тщательно их зачистить. С помощью специального зажима торцы соединяют встык так, чтобы оси проводов совпадали. Место пайки нагревают газовой горелкой или электропаяльными клещами, затем вводят пруток припоя в зону пайки и следят за полным заполнением зазора между проводами. Нагрев клещами требует от работающего большого опыта.

Прочность соединений при пайке твердыми припоями превышает прочность самого припоя и прочность меди обмоток. Однако стоимость серебряных припоев высока вследствие содержания в них серебра. Поэтому при пайке «гребенок», отводов и схем соединения обмоток применяют медно-фосфористые припои. Они значительно дешевле серебряных, а соединения обладают высокой прочностью и хорошей электропроводностью. Наиболее употребителен припой ПМФ-7, содержащий 93% меди и 7% фосфора. При пайке этим припоем не требуется применения флюсов. Однако соединения, произведенные медно-фосфористым припоем, не обладают достаточной пластичностью из-за хрупкости соединения. Поэтому не допускается пайка припоем ПМФ обмоточных проводов при намотке обмотки, а также всех внутренних, не доступных осмотру или испытывающих деформации элементов обмотки. Все указанные соединения паяют серебряным припоем ПСР.

Пайку медных проводов прямоугольного сечения твердым припоем обычно производят внахлест. Длина нахлеста должна быть не менее одной и не более двух ширин провода. Перед пайкой вначале подготавливают концы сращиваемых проводов: провода оголяют, отмотав бумагу (или срезав на конус изоляцию), предварительно расплющивают молотком концы на длину нахлеста и расплющенные места с боков обрабатывают напильником. Подготовленные к пайке концы складывают внахлест, уплотняя их легкими ударами молотка, чтобы между поверхностями в месте пайки не было видимого просвета.

При пайке твердыми припоями для нагревания деталей и расплавления припоя служат специальные прессы или электропаяльные клещи, армированные графитовыми вкладышами — электродами (см. рис. 12-34,г). Для электропайки используются электропаечный агрегат, состоящий из однофазного понижающего трансформатора мощностью 3—50 кВ • А, напряжением 220 В, электропаяльных клещей с соединительным кабелем и педального выключателя. Схема электропаечного агрегата показана на рис. 13-1,а.

Через рубильник 6 и контакты контактора 2 напряжение подводится к первичной обмотке паечного трансформатора 1, понижающего напряжение с 220 до б— 12,5 В на зажимах НН, к которым подключены клещи; таким образом, можно кратковременно получать ток свыше 3 000 А. Контакты контактора включаются катушкой, питаемой от понижающего трансформатора 3. Катушка контактора включается педалью 4. Педаль включена в цепь напряжением 36 В по соображениям техники безопасности.

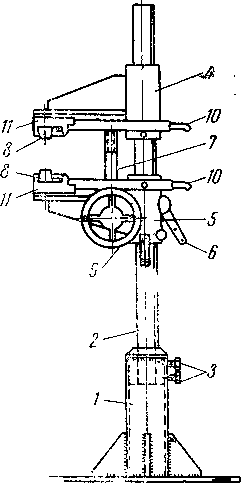

Рис. 13-2. Стационарный паечный пресс.

1 — стойка; 2 — труба; 3 — болт; 4 — верхняя бабка; 5 — нижняя бабка; 6 — рукоятка; 7 — винт; 8 — угольный электрод; 9 — штурвал; 10 — кабель, идущий к трансформатору; 11 — угледержатель.

Рис. 13-3. Соединения электропайкой.

а и б — соединение проводников обмотки с отводами из круглого провода; в, г и д — соединение проводников обмотки с отводами из шинной меди; е и ж соединение проводников отводов, 1 — круглый провод (отвод), 2 — обмоточный провод; 3 — шина (отвод).

Соединяемые детали сжимают между электродами, чтобы между поверхностью детали и электродами клещей был плотный контакт. При нажатии на педальный выключатель цепь замыкается, угольные электроды начинают накаляться, а вместе с ними нагревается и место пайки. Предохранители 7 защищают трансформатор от перегрузки. Прерывистыми включениями трансформатора, то нажимая, то отпуская педаль (рис. 13-1,6), постепенно, но все сильнее нагревают место пайки до темно-вишневого цвета. Когда оно станет ярко-красного и светло- желтого цвета, припой вводят со всех сторон нахлеста так, чтобы, расплавляясь, он протек между деталями, заполнив все поры. Образующиеся при пайке наплывы и капли припоя необходимо удалить в момент самой пайки. Закончив пайку, клещи не снимают до тех пор, пока проводники не остынут (до затвердения сплава). Место пайки зачищают, удаляя острые кромки или шероховатости.

На рис. 13-2 показан стационарный паечный пресс для пайки проводов большого сечения, применяемых при изготовлении отводов. Нижняя 5 и верхняя балка 4 перемещаются по направляющей трубе 2 и могут быть установлены на нужной высоте. Сжатие соединяемых шин производится винтом 7 от штурвала 9. В этой конструкции хорошо обеспечивается параллельность рабочих поверхностей сменных графитовых электродов.

Для пайки самых крупных соединений созданы прессы, у которых сжатие губок производится пневматическим цилиндром. Питание пресса производят от трансформатора типа ОСУ-80/0,5 по двум кабелям сечением более 400 мм2. Для увеличения стойкости электрододержателя он охлаждается проточной водой.

На рис. 13-3 показаны характерные соединения, получаемые с помощью электропайки.

Пайка алюминиевых проводов и деталей не получила в трансформаторостроении широкого применения. Пайка алюминия затрудняется наличием на алюминии оксидной пленки, с которой обычные припои не соединяются и не сцепляются. Специальные припои для пайки содержат компоненты, разрушающие оксидную пленку. После пайки необходимо самым тщательным образом удалять эти компоненты с поверхности металла. При наличии остатков самых незначительных следов этих веществ они коррозируют и продолжают разрушать металл и изоляцию. В условиях производства трансформаторов доброкачественная промывка мест пайки практически невозможна.