ГЛАВА ШЕСТАЯ

ИЗГОТОВЛЕНИЕ ПЛАСТИН МАГНИТОПРОВОДА

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПЛАСТИНАМ

В зависимости от конструкции магнитопровода пластины изготавливают с отверстиями, если прессовка стержней и ярм магнитопровода выполняется с помощью прессующих шпилек, или без отверстий, если прессовка стержней выполняется бандажами (металлическим или из стекловолокна), а прессовка ярм — с помощью полубандажей или стяжных шпилек, проходящих вне активной стали.

Вне зависимости от типа конструкции магнитопровода (шпилечный или бесшпилечный) и исходного материала (листовая или рулонная электротехническая сталь) для высококачественной сборки магнитопровода его пластины должны изготовляться с выполнением определенных технических требований. Пластины при разгрузке, изготовлении и последующих технологических операциях нельзя бросать, ломать и перегибать. На пластинах не допускают надгибы и вытяжки от захватов, прижимов прессов, ударов, неправильной настройки штампов.

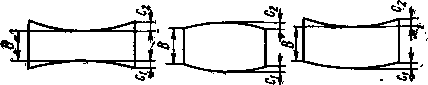

Рис. 6-1. Формы саблевидности пластин.

По волнистости и коробоватости пластины после изготовления должны соответствовать требованиям ГОСТ 802-58. Укладка пластин в процессе изготовления и хранения должна осуществляться только в стопы, высота которых не должна превышать 200 мм. Установка каких-либо грузов на пластины, в том числе и контейнеров один на другой, не допустима. Чистота кромок пластин после резки и штамповки по наружному ее периметру и по контурам отверстий должна быть не ниже 4 при величине заусенцев не более 0,03 мм для стали толщиной 0,35 мм и 0,04 мм для стали 0,5 мм.

После операции удаления заусенцев их величина не должна превышать 0,005 мм для стали толщиной 0,35 мм и 0,007 мм для стали 0,5 мм.

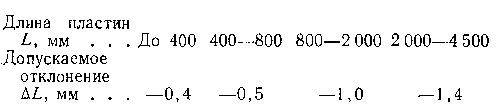

Максимальные отклонения размеров пластин по длине не должны превышать следующих значений:

Максимальные отклонения размеров пластин по ширине не должны превышать следующих значений:

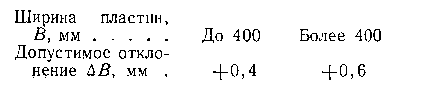

Рис. 6-2. Отклонение от прямого угла пластин.

Допускаемые формы саблевидности пластин указаны на рис. 6-1. В любом случае как выпуклая, так и вогнутая саблевидность в сумме (с1 + с2) не должна превышать допускаемого отклонения на ширину пластины.

Возможные отклонения от прямого угла пластины не должны превышать значений, указанных на рис. 6-2. В случаях, изображенных на рис. 6-2,а и б, суммарное отклонение (сі + с2) не должно превышать допускаемого отклонения на длину пластины. В случаях, изображенных на рис. 6-2,в и г, суммарное отклонение (С1 + С2) не должно быть более допускаемого отклонения на ширину пластины.

Таким образом, допускаемые отклонения от конфигурации пластины не должны выходить из поля допусков на ее длину и ширину.

Максимальные отклонения на диаметры отверстий в пластинах (приняты по классу точности ОСТ 1015) не должны превышать следующих значений:

Номинальный диаметр мм. 10—18 18—30 30—50 50—80 80—120

Допускаемое отклонение мм . . . +0,24 +0,28 +0,34 +0,4 +0,46

Допускаемые отклонения на расстояния между отверстиями в пластинах не должны превышать:

а) если все отверстия в пластинах предназначены только под стержневые или ярмовые стяжные шпильки, то расстояние между двумя любыми отверстиями, не должно различаться более чем на 0,4 мм;

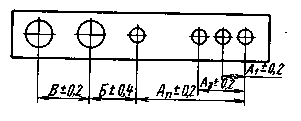

б) если в пластинах имеются отверстия как под стержневые, так и под ярмовые стяжные шпильки, допускаемые отклонения между отверстиями не должны превышать значений, указанных на рис. 6-3;

в) в случае применения двухрядной штамповки отверстий в пластинах допускаемые отклонения на расстояние между рядами отверстий не должны превышать +0,2 мм.

Рис. 6-3. Допуски на отверстия под стяжные шпильки.

Допускаемые отклонения на размер выштамповок под ярмовые брусья и их расположение на пластинах должны соответствовать данным, приведенным на рис. 6-4.

Ориентировочное число лаковых покрытий пластин принято:

а) для магнитопроводов до III габарита включительно — одна лакировка. При применении электротехнической стали с жаростойким покрытием дополнительной лакировки пластин, как правило, не требуется;

б) для магнитопроводов IV—VI габаритов — две лакировки при толщине стали 0,35 мм и две или три лакировки при толщине 0,5 мм. Число лаковых покрытий зависит от качества лаковой пленки, ширины пластины и мощности трансформатора. При применении электротехнической стали с жаростойким покрытием число лакировок пластин, как правило, сокращается на одну.

Толщина лаковой пленки на пластинах (на одну сторону) должна быть в пределах:

При однократной лакировке........................ 0,005—0,01 мм

При двукратной лакировке.......................... 0,01 — 0,02 мм

При трехкратной лакировке........................ 0,018—0,028 мм