б) Горячая сварка

Соединение обмоток, намотанных из круглого обмоточного провода с отводами диаметром до 3 мм, производится электросваркой угольным электродом. Сварка медных проводов электрической дугой производится довольно просто, не требует флюса и дает хорошее качество соединений.

Концы соединяемых проводов скручивают. Сварку производят угольным электродом, который зажимают в электрододержателе. Электрод подносят к концам скрутки и зажигают на 2—3 с электрическую дугу, которая расплавляет верхнюю часть скрутки, образуя оплавление правильной формы.

Сварку медных или алюминиевых ШИН производят встык, применяя дуговую сварку постоянного тока с помощью угольного электрода или аргоно-дуговую сварку.

Сварку алюминиевых шин производят и приспособлении на графитовой или стальной подкладке с канавкой в зоне стыка свариваемых концов. В качестве флюса применяют флюс ВАМИ следующего состава (% по массе): хлористый калий — 50, хлористый натрий — 30, криолит — 20.

Сварку медных шин встык производят на таком же приспособлении, как и алюминиевых, но в качестве подкладки применяют угольную с канавкой в зоне шва, используя флюс (95% плавленой буры и 5% металлического магния).

Одним из наиболее распространенных способов соединения алюминиевых проводов при изготовлении обмотки является газопрессовый. Соединяемые провода круглого или прямоугольного сечения устанавливают торцами впритык и зажимают в приспособлении.

Рис. 13-4. Сварочный аппарат.

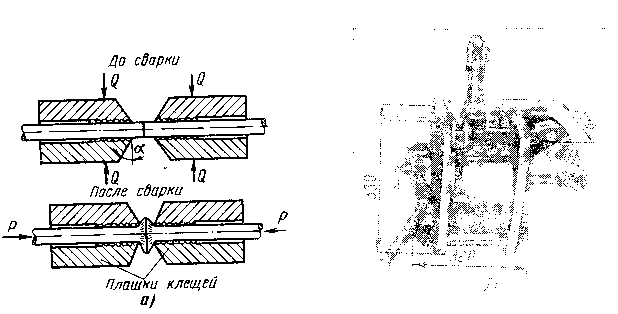

Рис. 13-5. Холодная сварка обмоточных проводов. а — схема стыковой холодной сварки; б — машина МСХС-8.

1 — подвижные губки; 2 — неподвижные губки; 3 — пружина; 4 — эксцентриковый зажим, 5 — кнопка управления, 6 — свариваемый провод, 7 — таблица режимов сварки, 8— концевой выключатель.

С помощью газовой горелки или электропаечных клещей нагревают концы проводов до 500—600 °С, что соответствует переходу металла в полужидкое состояние. После этого усилием руки сдавливают оба проводника. Оксидная пленка алюминия (температура плавления около 2 050°С), будучи очень хрупкой, разламывается и вытесняется чистым металлом. Чистые металлы приводят в соприкосновение и сваривают.

Недостатком этого способа является трудность правильного определения необходимой температуры и своевременного прекращения нагрева, а также контроля вытеснения оксидной пленки.

Наиболее технологичным способом сращивания алюминиевых проводов, обеспечивающим хорошее качество соединения, является электроконтактная сварка. Она выполняется на приспособлении, представленном на рис. 13-4. Источником питания служит сварочный трансформатор мощностью 10 кВ • А. Оба конца сращиваемого провода 6 зажимают с помощью эксцентриковых фиксаторов 4 в контактных графитовых губках 1 и 2. Левая губка может передвигаться вдоль станины, а правая закреплена стационарно. Установив режим сварки в зависимости от материала (на этом аппарате можно сваривать встык также медные провода) и сечения провода, конец провода, зажатый в губке 1, подвигают вплотную к другому присоединяемому концу, освобождают от фиксатора подвижную губку и включают ток нажатием кнопки управления 5. При размягчении свариваемых металлов (проводников) провод, зажатый в подвижных губках, под действием пружины 3 будет перемещаться вправо и конец его начнет давить на другой конец свариваемого провода. Выключение тока и прекращение осадки производятся автоматически концевым выключателем 8, чем достигается стабильность качества сварного соединения. Вынув провод из контактных губок, обрезают кусачками грат и зачищают напильником сварной шов.

Хорошие и стабильные результаты дает аргоно-дуговая сварка, широко применяемая при соединении внахлест концов алюминиевой обмотки с алюминиевым отводом или концом обмоток НН. (В зону горения дуги подается инертный газ аргон, который сдувает с расплавленного металла оксидную пленку и предохраняет металл от образования пленки.

Существуют два метода сварки неплавящимся и плавящимся электродом.

Сварку неплавящимся электродом ведут переменным током с напряжением на дуге 14—20 В. Сварочный ток выбирают в пределах 30—300 А. Для обеспечения устойчивой дуги необходимо включить высокочастотный осциллятор с частотой 100—150 кГц и напряжением 2 000—3 000 В. Сварщик подает в сварочную ванну присадочную алюминиевую проволоку. Дуга горит между вольфрамовым электродом и изделием.

Сварка плавящимся электродом ведется постоянным током. Обычная сварочная полуавтоматическая головка, оборудованная трубкой подачи газа, подает алюминиевую сварочную проволоку. Между концом сварочной проволоки и изделием горит дуга.

в) Холодная сварка

Холодная сварка является одним из наиболее технологичных способов соединения алюминия с алюминием, алюминия с медью, а также меди с медью (Л. 23].

Если поверхность двух кусков металла сблизить большим усилием настолько, что между ними начнут действовать межатомные силы сцепления, образуется прочное цельнометаллическое соединение. Прочность соединения превосходит прочность основного металла. Схематически стыковая холодная сварка показана на рис. 13-5,а. Для выполнения этого вида соединения необходимо, чтобы в соприкосновение пришел чистый металл, свободный от тончайших жировых и оксидных пленок. Особенно важно, чтобы не было жировых пленок, так как при наличии даже тонкой пленки соединения не происходит. Для удаления жировых пленок достаточно откусить или зачистить поверхность металла инструментом, предварительно хорошо обезжиренным. Удаление оксидной пленки с поверхности алюминия механическим путем практически невозможно, так как немедленно после удаления пленки чистый металл вновь покрывается новой оксидной пленкой.

Метод холодной сварки удачно решает вопрос удаления оксидной пленки. При осевой осадке двух концов проводов с усилием, создающим напряжение, превосходящее предел текучести, концы проводов пластически деформируются, металл начинает течь в плоскости соединения двух кусков от центра к периферии (рис. 13-5,а). Оксидная пленка, значительно более хрупкая, чем основной металл, растрескивается и выдавливается с частью металла. Атомы металла свариваемых концов непосредственно соприкасаются, и в зоне пластической деформации образуется цельнометаллическое соединение, характеризующееся непрерывностью кристаллической структуры.

Методом холодной сварки производят сварку как встык, так и внахлест. Сварку внахлест выполняют точечной и шовной. Эти работы характерны для соединения или армирования алюминиевых шин и выполняются при сборке трансформаторов.

Большое распространение получила холодная стыковая сварка алюминиевых проводов с медными для изготовления медно-алюминиевых переходников, применяемых при соединении концов алюминиевой обмотки с медными отводами.

Существующее оборудование для холодной сварки в зависимости от сечений свариваемых проводов подразделяется по способу зажатия материала и приложению осадочного усилия. Для сварки проводов небольших сечений (до 10 мм2) достаточно усилие до 3-104 Н (3 тс). Это усилие обеспечивают монтажные клещи КС-6 и настольный станок СНС-3 с ручным приложением нагрузки через рычаг.

Для сварки алюминиевых и медных проводов больших сечений имеются станки для холодной стыковой сварки. Пневматическая машина МСХС-5 работает от сжатого воздуха давлением 5-105 Па (5кгс/см2), развивая максимальное усилие 5-104 Н (5 тс), а машина МСХС-8 (рис. 13-5,6), рассчитанная на давление 3 - 105 Па (3 кгс/см2) при осадочном усилии 8 -104 Н (8 тс), позволяет сваривать встык круглые и прямоугольные алюминиевые провода сечением до 70 мм2.

Для сварки медных проводов с алюминиевыми сечением до 150 мм2 создана машина МСХС-35 с гидравлическим приводом зажима материала и осадки; максимальное развиваемое ею усилие составляет 35 - 104 Н (35 тс). В настоящее время осваиваются машины из серии МСХС для сварки медных и алюминиевых шин сечением до 1 200 мм2.

Подробнее с технологией и оснащением холодной сварки металлов можно познакомиться в специальной литературе и в [Л. 23].