4. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ДЕТАЛЕЙ

Подавляющее большинство изоляционных деталей переключающих устройств изготавливают из твердых электроизоляционных материалов путем механической обработки. Для получения готовой детали из тонких листовых материалов достаточно только разрезки и штамповки; из других материалов достаточно отрезать от листа (плиты, трубки) заготовку, просверлить в ней отверстия и выполнить отделочные операции. В некоторых случаях заготовки требуют обработки на токарных, фрезерных или других станках.

Технология изготовления всех видов деталей является несложной и состоит из небольшого числа операций. Поэтому изложение технологии изготовления и механической обработки деталей из изоляционных материалов и дерева рассмотрим по видам технологических процессов, а не по видам конструкций деталей.

Механическая обработка изоляционных материалов имеет некоторые особенности, обусловленные их слоистой структурой, низким коэффициентом теплопроводности, значительной влагопоглощаемостью и пр. Низкий коэффициент теплопроводности изоляционных материалов обусловливает медленный отвод выделяющегося тепла от режущих частей инструмента, поэтому для механической обработки резанием необходимы быстроходные станки. Режущий инструмент должен быть с геометрическими параметрами, способствующими отводу тепла из зоны нагрева, с крупными зубьями, большими расстояниями между ними, с увеличенным разводом зубцов; режущие части инструмента должны быть износоустойчивыми. Для них целесообразно применять пластинки из твердых сплавов или инструмент из быстрорежущей стали.

Упругость изоляционных материалов вызывает необходимость применять инструмент с большими задними углами, чем для обработки металлов; волокнистая структура материалов требует применения инструментов с меньшими углами резания.

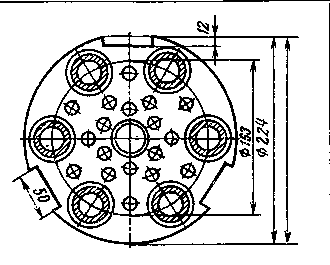

Рис. 14-2. Схема стационарной ванны для гальванопокрытий деталей.

1 — зажимы электрода (анода); 2 — зажим электрода (катода); 3 — покрываемая деталь, 4 — электролит, 5 — бортовые вентиляционные отсосы.

Значительная водопоглощаемость и ухудшение при этом электрических свойств не допускают применения охлаждающих жидкостей. Для охлаждения режущего инструмента и детали можно применять только сжатый воздух.

Расслаивание и выкрашивание краев заготовок в начале и конце резания приводят к необходимости применять подкладки (обычно из дерева). Во избежание изменения размеров готовых деталей вследствие усыхания детали с точными размерами необходимо изготавливать из предварительно высушенных заготовок. Непосредственно после обработки детали должны поступать на дальнейшую сушку и пропитку.

Рассмотрим основные виды технологических процессов, широко применяемых при изготовлении изоляционных деталей переключающих устройств.

а) Механическая обработка

Для разрезки изоляционных материалов применяется несколько различных способов, выбор которых зависит от разрезаемого материала, его размеров и оборудования. Эти способы определяются следующими используемыми видами оборудования.

Прямолинейная разрезка гетинакса толщиной примерно до 25 мм, а также бумажно-бакелитовых трубок и цилиндров до такой же толщины стенки производится на дисковых пилах (см. рис. 9-6). В некоторых случаях, например для получения гладких поверхностей мест разреза или при чрезмерной загрузке дисковых пил, изоляционные материалы разрезают на фрезерных станках. При большом объеме производства целесообразно применять набор дисковых фрез.

Токарной обработке подвергают детали, изготовляемые из гетинакса. Обточку производят резцами из быстрорежущей стали, а также с режущей частью из твердого сплава (В1С-6, В1С-8) или алмаза.

Фрезерованию подвергают заготовки деталей значительной толщины в основном из гетинакса. Фрезерование применяется для получения гладкой поверхности в местах разрезов, а также для достижения точных размеров деталей. Кроме того, фрезеруют пазы, прорезы, углубления, скосы, фаски и др. Применяют фрезерные станки и фрезы, предназначенные для обработки металлов. Фрезеровка производится на наивысших скоростях станков.

Распространенным процессом обработки электроизоляционных деталей является снятие скосов у плит электрических аппаратов. Этот процесс выполняется несколькими способами: фрезерование на вертикально-фрезерных станках; шлифовка на специальном станке абразивным кругом за один проход.

Большинство деталей имеет отверстия, сверление которых производится на сверлильных станках для обработки металлов. В зависимости от размеров отверстий и вида материалов применяют различные режущие инструменты. Отверстия небольших диаметров (до 8 мм) сверлят спиральными или перовыми сверлами из быстрорежущей стали. Отверстия с диаметром больше 8 мм сверлят сверлами с пластинками или наплавленными кромками из твердых сплавов (ВК-6 и ВК-8).

Обычно сверление производят по кондукторам, в качестве которых широко используют УСП (универсальные сборочные приспособления).

Нарезание резьбы у деталей из изоляционных материалов является непростым технологическим процессом. Вследствие упругости материалов особое значение имеет величина угла режущей части инструмента. Следует применять отрицательный угол, так как при положительном угле режущая часть, углубляясь в материал, ослабляет нарезаемую резьбу. Режущий инструмент следует изготавливать из быстрорежущей стали с режущими частями из твердых сплавов.

В качестве примеров в табл. 14-2 приведена технология изготовления деталей переключателей.

б) Сушка, пропитка лаком и термовакуумная обработка

Заготовки деталей из гетинакса, текстолита, дерева, бакелита, работающих в трансформаторном масле, необходимо сушить и лакировать для улучшения электрических свойств изоляции. В непрочитанном состоянии эти материалы обладают недостаточными для переключающих устройств электроизоляционными характеристиками [Л. 24].

Сушка и лакировка производятся, как правило, после механической обработки деталей: разрезки, фрезерования, сверления и др. После заполнения пор, воздушных прослоек и пустот влагостойким лаком затрудняется проникновение влаги внутрь электроизоляционного материала и его влагостойкость повышается во много раз.

Непропитанные и не погруженные в жидкий диэлектрик изоляционные материалы из целлюлозы относятся к классу нагревостойкости (90°С), а те же материалы, пропитанные лаком или погруженные в трансформаторное масло, — к классу А (105 °С).

При пропитке электрическая прочность изоляции возрастает вследствие того, что пропитывающий состав заполняет поры, пустоты и прослойки, вытесняя из них воздух. Электрическая прочность воздуха ниже, чем пропитывающего состава. Пропитывающий состав цементирует и скрепляет слои изоляционных материалов, повышая их механическую прочность и износоустойчивость.

Для пропитки изоляционных материалов применяется лак ГФ-95 или МЛ-92 (рабочая вязкость 15—18 с по вискозиметру ВЗ-4 при температуре 18—20°С); разбавители лаков — смесь ксилола Б и уайт-спирита (в соотношении 1:1).

Изоляционные детали из гетинакса, текстолита и дерева загружают в вакуум-сушильный шкаф. Температура шкафа при загрузке не должна превышать 50 °С.

После загрузки открывают вентиль для впуска воздуха и равномерно поднимают температуру в шкафу по 10—15 °С в 1 ч до 90— 95 °С. Загруженные детали вначале прогреваются (в течение 4 ч), затем вентиль для впуска воздуха закрывают и в течение 10—15 мин поднимают вакуум до 15 см рт. ст., который держат 30 мин. Через каждые последующие 30 мин медленно и равномерно повышают вакуум до возможно максимального, но не ниже 72 см рт. ст.

Через каждый час измеряют конденсат; в продолжение всей вакуумной сушки температуру в шкафу поддерживают не выше 95 °С. Сушка деталей при максимальном вакууме длится до тех пор, пока в охладительной колонке в течение 3 ч подряд не прекратится выделение конденсата. При отсутствии конденсата детали продолжают сушить еще не менее 4 ч, затем вакуум снимают, снижают температуру в шкафу до 50 °С и выгружают детали.

После сушки детали можно держать на воздухе до лакировки не более 2 ч.

Высушенные детали медленно погружают в пропиточный бак с лаком и выдерживают в нем до прекращения выделения пузырьков воздуха из лака, затем детали вынимают и, дав стечь избытку лака, выдерживают на воздухе не менее 8 ч, после чего подвергают термообработке.

Таблица 14-2

огт | Технологический процесс изготовления гетинаксового диска с запрессованными бакелитовыми втулками | Лист | Листов | Узел: Однофазный переключатель типа П6-1000/220 |

| ||||||

|

| Материал—гетинакс листовой |

| ||||||||

№ | № |

|

|

| Инструмент | ||||||

Наименование операции |

Оборудование | Приспособление | режущий | измерительный | |||||||

I | 1 | Расточка центрального отверстия | Токарно-винторезный | Четырехкулачковый патрон | Резец расточной специальной заточки Р18 | Пробка А3 „Пр“ и „Не“ | |||||

II | 1 | Обточка по наружному контуру и снятие фасок | То же | Оправка | Резец проходной | Штангенциркуль | |||||

III | 1 | Фрезеровка трех пазов | Горизонтально-фрезерный станок | Делительная головка | Фреза | То же | |||||

IV | 1 | Сверловка отверстий | Вертикально-сверлильный станок | ром | Сверло Р18 | » | |||||

V | 1 | Расточка отверстий под развертывание Зенковка фасок | То же » » | Оправка | Резец | » | |||||

VII | 1 | Развертка отверстий | Специальный станок для развертывания дисков | Трехкулачковый | Развертка | Пробка гладкая „Пр“ и „Не“ | |||||

VIII | 1 | Притупление острых углов | Верстак | Тиски | Напильник плоский |

| |||||

XI | 1 | Торцовка плоскости втулок | Токарно-винторезный станок | Трехкулачковый патрон | Резец подрезной отогнутый | Штангенциркул | |||||

хн | 1 | Развертка отверстий | Станок для развертывания дисков | Трехкулачковый | Развертка | Пробка гладкая „Пр“ и „Не“ | |||||

Продолжениине табл. 14-2

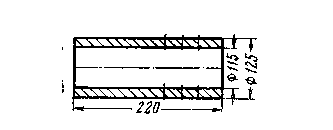

отг | Технологический процесс изготовления бумажно-бакелитового цилиндра переключателя | Лист | Листов | Узел; Трехфазный переключатель типа ПТЛ-4-120/35 |

| |||||

|

| Материал—цилиндр бумажно-бакелитовый |

| |||||||

№ | № |

|

|

| Инструмент | |||||

Наименование операции | Оборудование | Приспособление | режущий | измерительный | ||||||

Г | 1 | Сушка цилиндра по инструкции | Вакуум-сушильная | Упор |

|

| ||||

II | 1 | Отрезка цилиндра заданной длины | Дисковая пила | Дисковая пила | Метр | |||||

III | 1 | Сверловка отверстий | Вертикально-сверлильный станок | Кондуктор | Сверло Р9 | Штангенциркуль | ||||

IV | 1 | Рассверловка отверстий | То же | Оправка | Специальное | То же | ||||

V | 1 | Зачистка заусенцев внутри цилиндра Контроль ОТК (по операциям) | Горизонтально-сверлильный станок | Оправка удлиненная |

Круг |

| ||||

Пропитанные детали загружают в сушильный шкаф, имеющий температуру не выше 50 °С, и выдерживают 3 ч. Постепенно температуру в шкафу поднимают по 10—15 °С в 1 ч до 100—105 °С. Сушат детали до прекращения отлипа лака, ко не менее 7 ч. Затем шкаф охлаждают до 40 °С и выгружают детали.

Лакированные детали должны иметь гладкую, блестящую поверхность без пузырей, натеков и пропусков лаковой пленки. Контроль качества пленки осуществляется с помощью марлевого тампона, который при нажатии на пленку не должен прилипать, а на пленке не должно оставаться его отпечатка.

Изоляционные детали храниться в условиях, обеспечивающих невозможность загрязнения, механического повреждения деталей и лакового покрытия. При транспортировке детали оборачивают бакелизированной или вощеной бумагой.

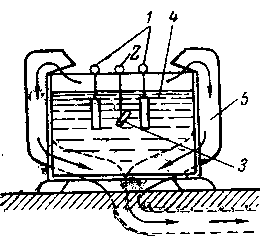

в) Сушка и пропитка трансформаторным маслом деталей и узлов устройств РПН

Часть изоляционных деталей и узлов должна быть предварительно испытана до полной сборки устройства РПН. После изготовления до сборки они должны некоторое время храниться в масле. Поэтому такие детали, как клеммные плиты, кабели вводов устройств РПН и др., помещают в специальную емкость, оборудованную уровнемером и маслопроводом.

Загруженную изоляционными деталями емкость помещают в вакуум-сушильный шкаф, к емкости подсоединяют маслопровод, а уровнемер соединяют с сигнальной лампой. Плавно (по 10 °С в 1 ч) поднимают температуру в шкафу до 95—100 °С и прогревают изоляционные детали в течение 6 ч. Затем ступенями (по 200 мм рт. ст. в 1 ч) поднимают вакуум до максимально возможного (не менее 740 мм рт. ст.) и сушат, контролируя количество выделившегося конденсата. Сушка обычно длится 15—20 ч. После окончания сушки температуру снижают до 70°С и, не снимая вакуума, заливают емкость сухим горячим маслом (50— 60°С). Заливка емкости маслом оканчивается по сигналу лампы уровнемера: уровень масла над кабелем ввода должен быть не менее 100 мм.

Изоляционные детали пропитывают трансформаторным маслом под вакуумом в течение 8 ч, после чего снимают вакуум, открывают шкаф и выгружают емкость. Затем выдерживают детали при атмосферном давлении 8 ч.

В соответствии с установленной технологией детали и узлы могут быть переданы на отделочные работы или на высоковольтные испытания. До сборки они хранятся в трансформаторном масле.

г) Прессовка пластмассовых изделий

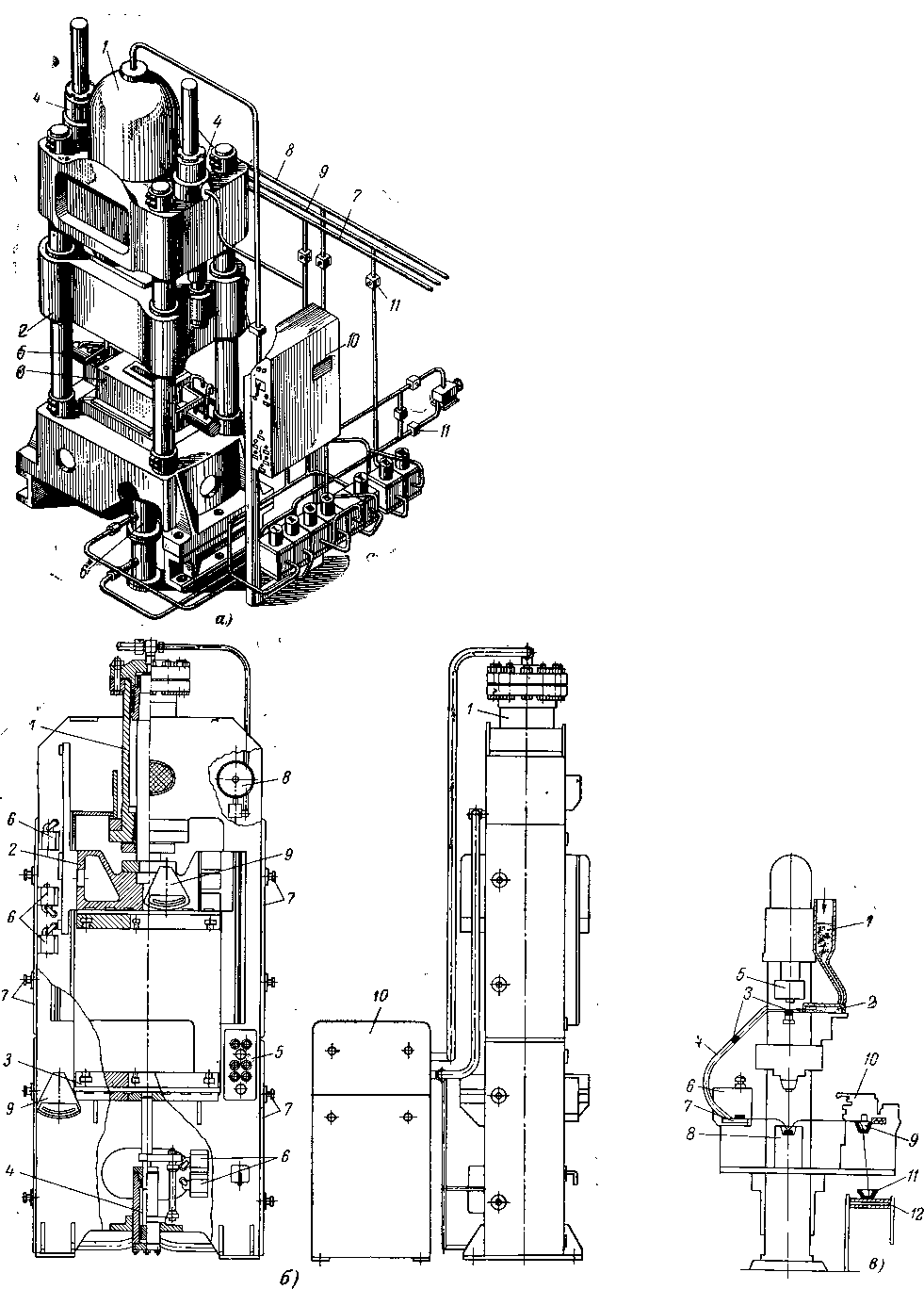

Рис. 14-3. Гидропрессы для изготовления пластмассовых деталей.

а — вертикальный гидравлический четырехколонный пресс с полуавтоматическим устройством 1 — верхний рабочий цилиндр, 2 — траверса, 3 — нижняя часть пресс- формы установленная на неподвижном основании пресса, 4 — возвратные (ретурные) цилиндры, 5 — боковые цилиндры для перемещения нижней части пресс- формы, 6 — нижний цилиндр для выталкивания из пресс-формы отпрессованной детали, 7 — магистрали высокого давления, 8 — магистрали низкого давления;

9 — сливная магистраль, 10 — шкаф, на котором расположен пулы управления прессом; 11 — ручные запорные вентили, необходимые при ремонтах,

б — вертикальный гидравлический пресс рамного типа с индивидуальным приводом и полуавтоматическим управлением 1 — главный цилиндр 2 — траверса, 3 — нижняя плита пресса неподвижная, 1 — поршень нижнего выталкивающего цилиндра, 5 — пульт управления, 6 — путевые выключатели, 7 — крышки, 8 — манометр, 9 — терморегулятор; 10 — индивидуальный гидропривод,

в — таблето пресс- автомат 1 — бункер, 2 — питатель таблетируюшего устройства, 3 — спрессованная таблетка; 4 — желоб, 5 — плунжер главного рабочего цилиндра, 6— камера высокочастотного нагрева, 7 — каретка, 8 — пресс-форма, 9 — съемник, 10 — устройство для механической обработки, 11 — приемная тара, 12 — транспортер

Использование пластмасс в переключающих устройствах объясняется тем, что они обладают рядом ценных свойств, удовлетворяющих важным требованиям эксплуатации и производства: достаточно высокими электроизоляционными показателями и механическими свойствами, небольшой плотностью, технологичностью, возможностью получения деталей сложных форм, отсутствием необходимости выполнения отдельных операций для получения гладкой, красивой внешней поверхности детали и др.

По способу изготовления пластмассы, применяемые в производстве деталей переключающих устройств, можно классифицировать следующим образом [Л. 25]: 1) термореактивные (реактопласты), которые твердеют и превращаются в деталь в нагреваемых пресс-формах под давлением в течение необходимого времени (К-18-2 и К-18-48); 2) термопластические (термопласты), которые превращаются в деталь при воздействии температуры и давления, после окончания формообразования охлаждаются в пресс-форме, например полиэтилен, полистирол, капрон низкого давления (ПЧ070-Л — литьевой).

Основным оборудованием при изготовлении пластмассовых изделий являются: 1) вертикальные гидравлические прессы с номинальным усилием от нескольких единиц до нескольких сотен тонн (рис. 14-3); 2) нагревательные установки с ламповыми генераторами токов высокой частоты 20—40 МГц для предварительного нагрева пресс-материалов; 3) таблеточная машина для холодного прессования перед загрузкой в пресс-форму; 4) горизонтальные машины для литья термопластов под давлением и термопластоавтоматы.

Основным видом оснастки для производства деталей из пластических масс являются пресс-формы.

Каждая имеет две основные части: нижнюю неподвижную (с матрицей) и верхнюю подвижную (с пуасоном). В нижней части пресс-формы располагается полость, в которой формируется прессматериал. Пресс-форма включает в себя выталкивающее устройство готовых деталей.

Детали из пластических масс удобны тем, что после прессования не требуют значительной механической обработки, связанной с удалением облоя, литников и приливов. Для обработки изделий из пластмасс используют: галтовочный барабан с опилками или наждачный круг с вертикальным валом (наждачное точило).

Рассмотрим процесс прессовки пластмассовых изделий из пресс-порошков общего назначения К-18-2.

Перед началом работы проверяют исправность пресса, пресс-формы, гидропривода, обогрева, температуру пресс-формы. Процесс прессовки производят в следующей последовательности операций:

- Загружают в пресс-форму материал (предварительно подогретую навеску или таблетки).

- Смыкают пресс-форму с минимальной затратой времени, обеспечивающей хорошее качество изделий, но не более 30 с.

- Прессование ведут при режиме: температура прессования фенопластов 1804=5 °С; удельное давление (250—300)•10+5 Па (250— 300 кгс/см2), выдержка 0,5 мин/мм.

- По истечении времени выдержки размыкают пресс-форму, поднимают выталкиватели и снимают деталь.

- Подготавливают пресс-форму к следующей запрессовке: очищают от облоя, продувают сжатым воздухом под давлением (2—3) X ХЮ5 Па (2—3 кгс/см2); смазывают парафином (через 8—10 запрессовок). Далее цикл повторяется.

За время выдержки деталь клеймят и подготавливают навеску к следующей запрессовке.

Зачистку изделий от облоя производят драчевым напильником, а малогабаритные изделия правильной формы зачищают на шлифовальном (корундовом) круге. Облой с мелких изделий, к внешнему виду которых не предъявляются повышенные требования, удаляют в галтовочном баке. Места зачистки полируют пастой ГОИ на войлочном или бязевом кругах.