12-5. КОНТРОЛЬ ЗА КАЧЕСТВОМ И ИСПЫТАНИЕ ОБМОТОК. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ИСПЫТАНИЯХ

Обмотка состоит из большого количества проводников и изоляции. Это дорогие и дефицитные материалы, обеспечивающие в основном надежность трансформатора. Поэтому контроль процесса производства обмоток следует организовать так, чтобы предупреждать брак.

Рис. 12-38. Установка для определения числа витков обмотки и проверки витковой изоляции.

а — с вертикальным стержнем магнитопровода: 1 — измерительный пульт; 2 — вертикальный магнитопровод; 3 — отодвигающееся ярмо, закрепленное на поворотном стержне; б — с горизонтальным стержнем магнитопровода: 1 — горизонтальный магнитопровод; 2 — испытываемая обмотка; 3 — тележка; 4 — поворотное ярмо.

Служба контроля начинается с проверки качества поступающих на завод материалов. Обмоточные провода подвергают входному контролю. Измеряют сечение и толщину изоляции провода, проверяют качество наложенной изоляции.

Испытанию изоляции подвергают 5% обмоточных проводов из полученной партии.

В процессе изготовления каждой обмотки контролируют технологические операции ее производства, о чем делают запись в пооперационной карте обмера.

До начала намотки проверяют соответствие технологической карте и чертежу скомплектованной оснастки, установленных деталей и обмоточного провода. С этой целью измеряют наружный диаметр шаблона, установленного на намоточном станке, размер сечения и изоляции провода, соответствие номера заказа, написанного на каждой электрокартонной рейке с набором дистанционных прокладок, номеру заказа трансформатора, для которого будет изготовлена эта обмотка.

В процессе намотки контролируют радиальный размер и плотность катушки, величину установленных каналов, расположение и правильность выполнения переходов из катушки в катушку, отводов, отпаек, петель, направление намотки (правая, левая).

Систематически определяют качество пайки обмоточного провода и изоляции места пайки. Каждую сотую пайку, выполненную обмотчиком (или одну пайку из общего количества, выполненного за неделю), вырезают и после визуального осмотра передают в лабораторию для измерения сопротивления мест пайки.

Количество паек, выполненных в каждой катушке, также контролируют. Не допускается резкое увеличение количества паек в одной или двух обмотках (обычно так бывает при намотке винтовых обмоток, если намотку производят проводом, не перемотанным на технологические барабаны в соответствии с его требуемым количеством на обмотку).

Проверяют также правильность установки экранирующих витков, емкостных колец и входных катушек, пайку и изолировку, раскладку параллельных проводников витка в концах обмотки, изолировку и крепление концов.

Каждую многопараллельную и многоходовую обмотку перед снятием ее со станка проверяют на отсутствие замыканий между параллельными проводами или ходами и на правильность выполнения транспозиций. Проверка изоляции осуществляется с помощью мегомметра или контрольной лампы напряжением 36 В. Проверку правильности выполнения транспозиций проводят путем сверки намотанной обмотки с чертежом и прозванивания параллелей с помощью контрольной лампы.

При контроле технологических операций стяжки и прессовки проверяют правильность сборки обмотки, т. е. установки концевой изоляции, сборки дисковой и непрерывной частей, геометрию обмотки, вертикальность и равномерность расположения столбов прокладок, отсутствие нарушения изоляции, состояние переходов и транспозиций. Контролируют также соответствие оснастки, выбранной для стяжки, правильность выбора и расположения технологических прокладок и подставок.

Контролируют соответствие усилия прессовки обмотки, указанного в технологической карте, величине, установленной для этой обмотки, а также полученный осевой размер (высоту) обмотки. Большое значение для качества обмоток имеет режим сушки, который должен проводиться в строгом соответствии с технологией сушки и производственными инструкциями. Режим сушки, пропитки, запекания контролируют как проверкой записанных в журнале режимов, так и периодическими контрольными измерениями режимов работники ОТК. После демонтажа оснастки обмотка проходит окончательный контроль качества выполненных технологических операций на обмоточно-изоляционном участке цеха. Здесь дается заключение о пригодности ее к сборке.

Место контрольного осмотра и измерений специально оборудовано, как показано на рис. 12-28,в, осматривают не только наружную, но и внутреннюю поверхность обмотки. Осмотр производят с помощью контрольной лампы напряжением 36 В, внимательно проверяя расположение изоляционных полос под переходами, состояние бандажей, отсутствие повреждения изоляции провода и других дефектов в обмотке. Обмотки в запрессованном состоянии вторично проверяют с помощью мегомметра 1 000 В на отсутствие замыканий между параллелями и ходами.

Обмотки трансформаторов до установки на магнитопровод обычно подвергают контрольным (предварительным) испытаниям по следующей программе [Л. 8 и 20]

1) проверка числа витков и направления намотки; 2) испытание изоляции витков или проверка на отсутствие глухих металлических замыканий между витками; 3) измерение сопротивления обмотки постоянному току.

В зависимости от габарита, числа витков и сечения проводов обмотки указанная программа выполняется полностью или частично. Так, обмотки трансформаторов I—III габаритов проверяют по пп. 1 и 2 программы, а обмотки трансформаторов IV—VI габаритов — по пп. 1 — 3. Проверку числа витков проходят все обмотки трансформаторов малой мощности и обмотки ВН трансформаторов средней мощности. Эти обмотки имеют большое число витков из провода малого сечения, и поэтому число витков проверяют методом электрического контроля. В обмотках НН, а также в обмотках ВН трансформаторов большой мощности число витков сравнительно невелико и брак маловероятен. В таких обмотках число витков обычно проверяют подсчетом без применения метода электрического контроля. Проверку правильности намотки производят путем осмотра и сравнения с чертежом.

Испытание изоляции витков индуктированным напряжением с помощью установки повышенной частоты применяют только для обмоток маломощных трансформаторов до 630 кВ-А. Это испытание исключается для обмоток, стянутых металлическими оправками; кроме того, наведение высоких напряжений в обмотках ВН и СН трансформаторов большой мощности было бы недопустимым при испытании на воздухе.

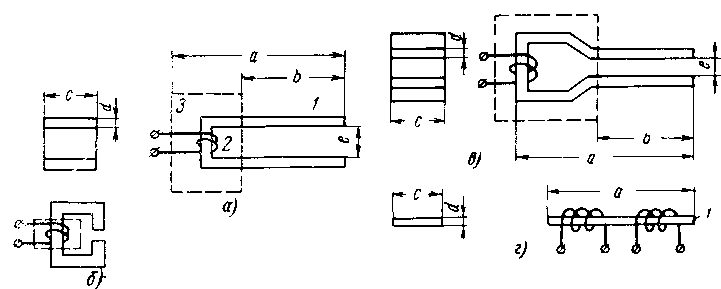

Рис. 12-39. Искатели и питатели для определения индукционным методом витковых замыканий в обмотках.

а — искатель катушечный; б — искатель щелевой; в — питатель катушечный; г — питатель общий, 1 — сердечник; 2 — катушка; 3 — защитный кожух.

Практика контрольных испытаний показывает, что в большинстве случаев можно обнаружить только глухие металлические замыкания витков. Если имеется только частичное нарушение изоляции, то после процесса пропитки и сушки обмоток это нарушение изоляции часто исчезает и не обнаруживается даже во время контрольных испытаний собранного трансформатора двойным индуктированным напряжением.

Установка для определения числа витков и проверки витковой изоляции (рис. 12-38) согласно имеет испытательный магнитопровод с образцовой и возбуждающей обмотками, съемное (или поворотное) ярмо и пульт управления. Возбуждающая обмотка магнитопровода состоит из двух частей, которые могут соединяться параллельно или последовательно. На один сердечник надевается испытываемая обмотка, а на другом находится постоянная образцовая обмотка, соединенная с четырьмя декадными переключателями, которые набирают требуемое число витков образцовой обмотки. Образцовую и испытываемую катушки подбирают так, чтобы разность напряжений свести к нулю. В качестве индикатора разности э. д. с. обычно применяют ваттметр. Ток регулируют реостатом.

Проверка на отсутствие короткозамкнутых витков без насадки обмотки на магнитопровод производится с помощью специального прибора индукционным методом (Л. 8]. Метод основан на определении наличия электромагнитного поля вокруг короткозамкнутого витка, которое создается в нем индуктированным током короткого замыкания. Ценность его заключается в том, что нм можно определить место короткого замыкания с помощью простой аппаратуры. Для определения места замыканий витков в обмотках применяют катушечные искатели (рис. 12-39,а), а для цилиндрических обмоток— щелевые (рис. 12-39,6). Для возбуждения одной катушки испытываемой обмотки применяют катушечный питатель (рис. 12-39,в); для возбуждения всей обмотки применяют общий питатель (рис. 12-39,г). При определении замыкания в многопараллельных обмотках (по методу разностного электромагнитного поля бифилярных проводов) не требуется возбуждения испытываемой обмотки. Наличие и место короткого замыкания определяются искателем по отсутствию отклонения стрелок прибора при питании испытываемых параллельных проводов переменным током 5—30 А. Установка для испытания изоляции витков автоматически контролирует межвитковую изоляцию катушек при их транспортировке на конвейере.

Испытание обмоток производится в электромагнитном поле, создаваемом индуктором. Индуктор представляет собой однослойную цилиндрическую катушку, внутри которой параллельно ее оси пропускается испытываемая обмотка. Параллельно индуктору подключена емкость, настроенная в резонанс с индуктивностью индуктора. Таким образом, индуктор и испытываемая катушка представляют собой воздушный трансформатор. При наличии короткого замыкания витка или ослаблении межвитковой изоляции в испытываемой катушке резонансный контур расстраивается и (в нем повышается ток, потребляемый контуром от генератора, вследствие чего срабатывают реле максимального тока (РТ). Для испытания обмоток всех типоразмеров требуется, чтобы наводимая в них э. д. с. была равна по величине двойному рабочему напряжению. При наличии повреждения межвитковой изоляции обмотки или короткозамкнутого витка срабатывает реле РТ и приводит в действие катушку пневматического подъемника двери люка изолятора брака, куда падает бракованная катушка. Число витков в обмотке определяется методом сравнения с образцовой обмоткой — дифференциальным методом .

При испытаниях обмоток всегда следует помнить о правилах техники безопасности и выполнять их. Воздействие электрического тока на организм может вызвать серьезные последствия для здоровья и даже привести к несчастному случаю со смертельным исходом. Поражение электрическим током чаще всего происходит в результате прикосновения к неизолированным токопроводящим частям электрической цепи, находящейся под напряжением.

Для предупреждения поражения электрическим током необходимо соблюдать следующие правила:

- На испытательных станциях, размещенных в технологической линии производства обмоток, могут присутствовать рабочие обмоточного цеха для производства мелкого ремонта испытываемой обмотки только в сопровождении работника станции.

- Корпуса всех машин, кожухи рубильников и пускатели, к которым подведен электрический ток, должны быть заземлены

- Все электрические провода, идущие от распределительных щитков, приборов или контрольной лампы, должны быть надежно изолированы и защищены от механических повреждений.

- При проведении испытаний под ногами должны быть резиновые коврики или сухие деревянные решетки.

Контрольные вопросы

- Какие методы намотки применяют при изготовлении различных типов обмоток?

- Назовите основные особенности намотки непрерывных обмоток трансформатора

- Назовите основные особенности при намотке обмоток из нескольких параллельных проводов.

- Как выполняются регулировочные ответвления при намотке обмоток?

- Перечислите особенности изготовления обмоток на напряжения 110—330 кВ.

- Какие основные отличия переплетенных (петлевых) обмоток от непрерывных?

- Каковы характерные особенности изготовления дисковых обмоток?

- Назначение емкостных колец в обмотках.

- Опишите технологию изготовления емкостных колец.

- Для чего нужны экранирующие витки в обмотках и в каких обмотках они устанавливаются?

- Каковы особенности изготовления винтовых обмоток?

- Что такое транспозиция параллельных проводников в обмотке и ее назначение?

- Какие типы транспозиций применяют при изготовлении обмоток?

- Назовите особенности изготовления двухслойных и многослойных цилиндрических обмоток из проводов прямоугольного и круглого сечений?

- Для чего и какими методами производят прессовку обмоток?

- Какое оборудование и приспособления применяют при опрессовке обмоток?

- Каково назначение технологического процесса сушки обмоток?

- При каких температурах производят сушку обмоток?

- Опишите устройство вакуум-сушильных шкафов для сушки обмоток.

- Объясните назначение вакуума при сушке обмоток

- Каким проверкам и испытаниям подвергают изготовленные обмотки?

- Какие меры по технике безопасности предусматриваются при изготовлении обмоток?

- Какие противопожарные меры предусматриваются на обмоточно-изоляционном производстве?