ЧАСТЬ ШЕСТАЯ

ИЗГОТОВЛЕНИЕ БАКОВ, РАСШИРИТЕЛЕЙ И ЯРМОВЫХ БАЛОК

ГЛАВА ПЯТНАДЦАТАЯ

СВАРНЫЕ СОЕДИНЕНИЯ И СВАРОЧНОЕ ОБОРУДОВАНИЕ

1. ОСНОВНЫЕ ПОНЯТИЯ О СВАРКЕ. ВИДЫ СВАРКИ

Сваркой называется технологический процесс получения неразъемных соединений металлических конструкций путем местного нагрева свариваемых участков до пластического или жидкого состояния. Для соединения двух металлических элементов путем сварки необходимо соединяемые элементы привести в такое состояние, чтобы начали действовать внутренние силы сцепления между атомами. Эти силы проявляют свое действие в том случае, если атомы кристаллов металла сближаются между собой на расстояние менее 4-10-10 см. Такие условия могут быть созданы двумя способами, применением нагрева и одновременно достаточно сильного сжатия свариваемых деталей внешней силой или расплавлением кромок свариваемого металла и заполнением шва жидким металлом.

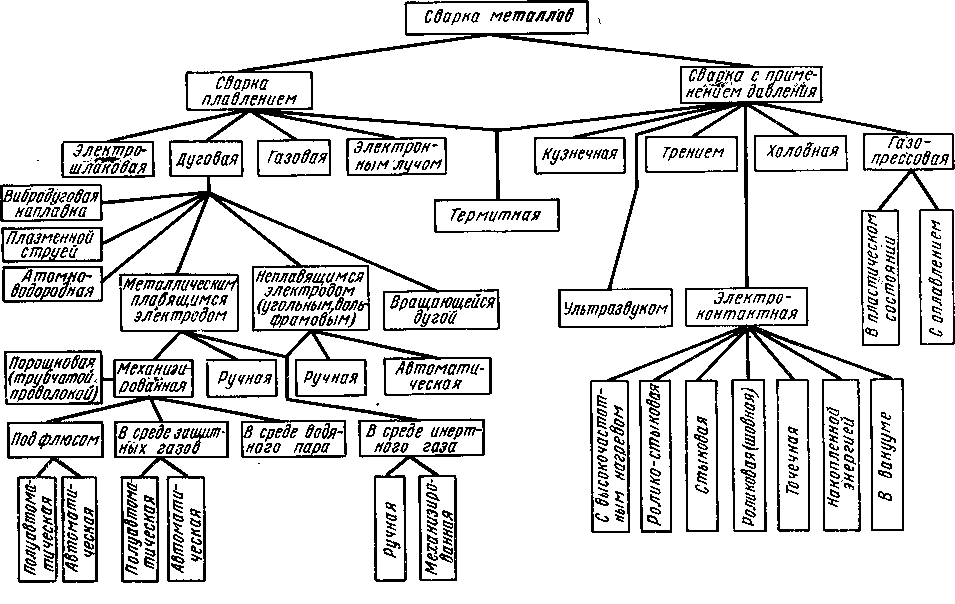

В промышленности применяется большое количество различных способов сварки [Л. 27, 28]. По ряду общих признаков их можно разделить на две основные группы: сварка с применением давления и сварка плавлением. На рис 15-1 приведена схема классификации основных видов сварки.

Рис. 15-1. Схема классификации основных видов сварки.

В трансформаторостроении применяют значительную часть этих процессов, но главным образом используют электросварку.

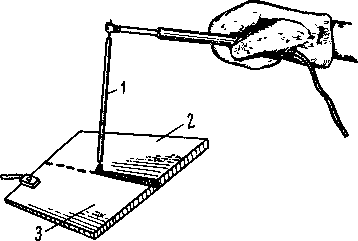

Рис. 15-2. Дуговая сварка металлическим плавящимся электродом.

1 — электрод; 2, 3 — свариваемые листы.

Для обеспечения прочных и прочно-плотных соединений корпусных и балочных конструкций силовых трансформаторов применяют следующие способы дуговой электросварки: а) дуговая сварка (ручная);

б) автоматическая и полуавтоматическая дуговая электросварка под флюсом; в) автоматическая и полуавтоматическая дуговая электросварка в среде углекислого газа; г) полуавтоматическая сварка электрозаклепками под флюсом и в среде углекислого газа; д) полуавтоматическая дуговая электросварка под флюсом шпилек с резьбой и гладких стержней к поверхности стальных конструкций.

а) Дуговая сварка (ручная)

Электрический ток по одному проводу подводится к свариваемому металлу, а по другому — к электрододержателю, в котором зажат электрод. При касании электродом металла и последующем отводе конца электрода на небольшое расстояние между ним и металлом образуется электрическая дуга, расплавляющая свариваемый металл и конец электрода.

При сварке металлическим плавящимся электродом (рис. 15-2) электрод 1 плавится и образует жидкий металл, заполняющий зазор между свариваемыми листами 2 и 3. Для повышения качества наплавляемого металла электрод покрывают специальной обмазкой, которая также расплавляется и образует шлаки, защищающие капли жидкого металла от вредного влияния кислорода и азота окружающего воздуха, а также удаляющие окислы из металла шва.

Ручная сварка применяется для прихваток, при сварке коротких швов, в неудобных местах, при ремонтных работах, когда не могут быть применены более прогрессивные способы автоматической дуговой сварки.

б) Автоматическая и полуавтоматическая дуговая сварка под флюсом

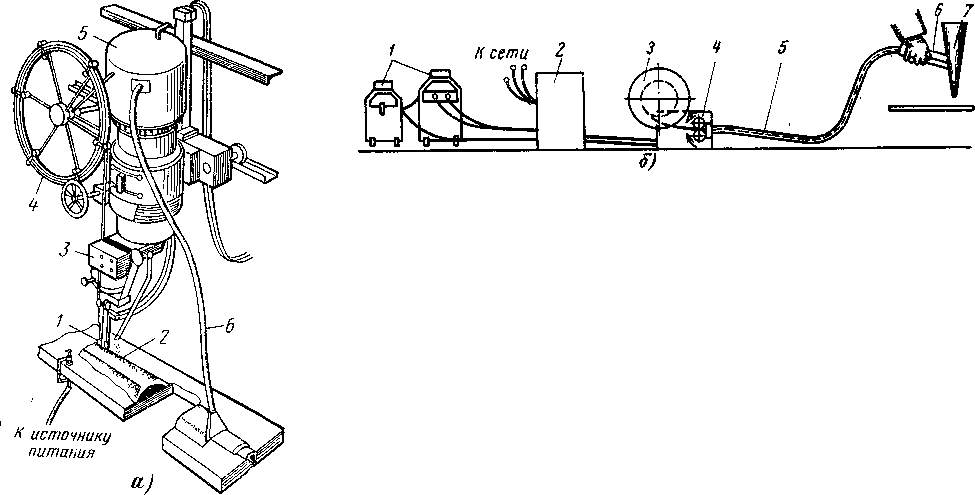

При дуговой сварке (рис. 15-3,а) электрическая дуга 1 образуется между плавящимся металлическим электродом (проволокой) и свариваемым металлом. Горение дуги и плавление металла происходят под флюсом 2, вследствие чего уменьшаются потери тепла в окружающую среду, расплавленный металл хорошо защищается от вредного влияния кислорода и азота воздуха, а из жидкого металла шва удаляются окислы.

Подача проволоки и ее перемещение вдоль шва производятся автоматически сварочной головкой 3. Проволока подается механизмом головки из бухты 4. Флюс подается к месту сварки из бункера 5. Остатки флюса отсасываются со шва в бункер по шлангу 6. При этом способе сварки достигается очень высокая производительность и обеспечивается хорошее качество сварного шва, поэтому данный способ нашел широкое распространение при сварке баков трансформаторов.

При коротких швах (до 0,5 м), как это имеет место в ярмовых белках и других узлах трансформаторов, используют полуавтоматическую шланговую электросварку под флюсом, называемую часто шланговой сваркой (рис. 15-3,6). Ток от трансформатора 1 через распределительный ящик 2 подводится к электрододержателю 6, в воронку 7 которого засыпан мелкий флюс. Проволока из кассеты 3 механизмом 4 по гибкому шлангу 5 подается через токоподводящие губки электрододержателя к месту сварки, где плавится под слоем флюса, ссыпающегося из воронки 7. Сварщик ведет электрододержатель вдоль шва, осуществляя сварку.

в) Дуговая сварка в среде защитного газа

Для предохранения расплавленного металла от окисления кислородом воздуха применяют защитные газы: аргон, гелий, азот, углекислый газ. Это способствует получению высоких механических свойств наплавленного металла. Сварка с применением защитных газов является одним из наиболее передовых процессов и все шире используется в промышленности. Защитные газы подводятся к месту горения сварочной дуги по мундштуку, в который вставлен электрод. Дуга образуется между электродом и свариваемым металлом. При использовании неплавящегося (вольфрамового или угольного) электрода в дугу для заполнения шва вводят присадочную проволоку. Если применяется плавящийся электрод из проволоки того же металла, что и свариваемый (например, при сварке стали, сварке алюминия и его сплавов), присадочной проволоки не требуется.

Наиболее эффективным способом сварки при наличии на заводе мелкосерийного и индивидуального производства крупногабаритных конструкций, имеющих различные геометрические формы, массу и типы сварных соединений, является полуавтоматическая сварка в среде углекислого газа, обладающая рядом преимуществ перед другими способами дуговой сварки.

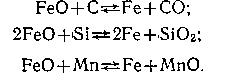

В зоне дуги углекислый газ разлагается на окись углерода СО и атомарный кислород О. Окись углерода в свою очередь расщепляется (диссоциирует) на углерод и атомарный кислород. При этом в зоне сварки протекают реакции окисления железа:

![]()

и восстановления железа углеродом С, кремнием и марганцем Мп:

Для связывания свободного атомарного кислорода и восстановления окислов железа при сварке в среде углекислого газа применяют электродную проволоку, содержащую повышенное количество марганца (до 0,8—2,1%) и кремния (до 0,6—1,2%). Образующиеся при сварке в среде углекислого газа окислы марганца и кремния переходят из металла шва в шлаки.

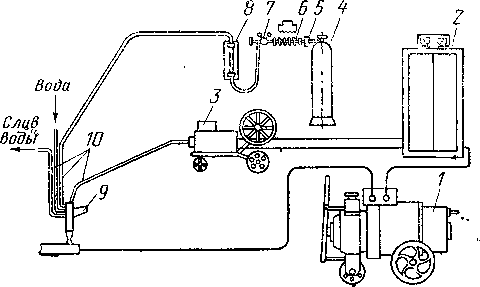

Схема установки для сварки в среде углекислого газа дана на рис. 15-4.

Основные преимущества этого вида дуговой сварки применительно к малоуглеродистым и низколегированным сталям заключаются в следующем: высокая концентрация тепла дуги и малое коробление изделий; большая глубина проплавления и высокая производительность; недефицитность углекислоты; хорошая технологическая маневренность процесса сварки; небольшое количество выделяющейся пыли; низкая чувствительность к ржавчине; хороший внешний вид шва и отсутствие шлака; высокая стабильность процесса и др.

Рис. 15-3. Автоматическая и полуавтоматическая дуговая сварка под флюсом.

а— автоматическая дуговая сварка под флюсом. 1 — электрическая дуга, 2— флюс, 3 — сварочная головка; 4 — бухта проволоки; 5 — бункер; 6 — шланг;

б — схема полуавтоматической шланговой сварки под флюсом: 1 — трансформатор; 2 — распределительный ящик; 3 — кассета с проволокой; 4 — механизм подачи проволоки, 5 — гибкий шланг; 6 — электрододержатель, 7 — воронка с флюсом.

Результаты испытаний на разрыв показывают, что сварные соединения, выполненные полуавтоматической сваркой в среде углекислого газа, примерно в 2 раза прочнее соединений, выполненных ручной электродуговой сваркой при тех же параметрах швов. Это объясняется большей глубиной проплавления основного металла и более высокой степенью легирования металла шва за счет сварочной проволоки, а также меньшей зоной перегрева основного металла.

Сваркой в среде углекислого газа свариваются фильтры, кожухи трансформаторов тока, воздухоосушители, расширители, ярмовые балки и баки II и III габаритов, секции прямотрубных радиаторов, коллекторы радиаторов, крышки трансформаторов IV габарита и др.

Сварка в среде углекислого газа ведется на постоянном токе от источников питания типов ВС-300, ВС-600, ПГС-500 аппаратами типов А-537, А-547, А-920, А-1035 и сварочной проволокой СВ0872С с диаметрами 1; 1,2; 1,6 и 2 мм. Для всех толщин металла и различных форм соединений существуют свои режимы сварки.

г) Полуавтоматическая сварка электрозаклепками

Сварку под флюсом и в среде углекислого газа применяют вместо короткошовкой электродуговой сварки, а также для крепления тонколистовых детален к толстостенным деталям. Время сварки одной точки (электродуговой заклепки) менее 1 с (без учета вспомогательного времени). Установка на крышках фланцев, патрубков, шпилек с резьбой и гладких стержней обычным способом (на резьбе) является трудоемкой работой, требующей сверления и нарезания отверстий, нарезания резьбы на втором конце шпильки или стержня и ввинчивания их в стальную конструкцию.

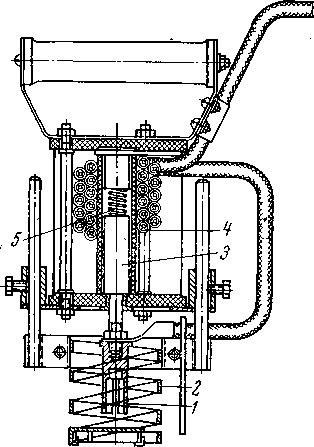

Вместо установки шпилек и стержней на резьбе целесообразно применять приварку шпилек пистолетами- полуавтоматами. Одна из последних конструкций пистолетов (для диаметров 4—20 мм) изображена на рис. 15-5. При использовании таких пистолетов-полуавтоматов все указанные операции отпадают. Время сварки шпильки или стержня не более 1 с.

д) Электроконтактная сварка

Для сварки тонколистовых объемных конструкций трансформатора (расширителей, фильтров, выхлопных труб, маслоуказателей и пр.) маслоплотными швами широко применяется электроконтактная сварка.

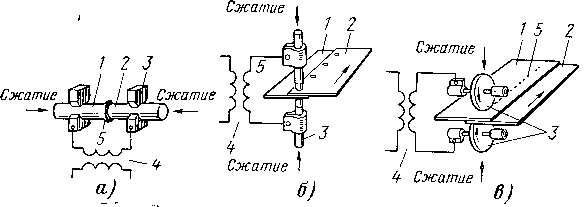

Стыковая сварка. Свариваемые стержни 1 и 2 (рис. 15-6,а) закрепляют в зажимах 3 стыковой сварочной машины. Затем через стержни пропускают электрический ток от трансформатора 4 и концы стержней сближают. В плоскости соприкосновения 5 стержни быстро нагреваются до температуры сварки, затем ток выключают, стержни сжимают, и при этом они свариваются. Этот способ применяют также при сварке труб.

Рис. 15-4. Схема установки для сварки в углекислом газе.

1 — сварочный генератор; 2 — аппаратный ящик; 3 — механизм подачи сварочной проволоки; 4 — баллон; 5 — осушитель газа; 6 — подогреватель газа; 7 — редуктор, 8 — емкость с газом; 9 — газоэлектрическая горелка; 10 — шланги для подвода сварочного тока, охлаждающей воды и газа.

Рис. 15-5. Пистолет-полуавтомат для приварки под флюсом шпилек с резьбой к поверхности стальных конструкций.

1 — цанга сменная, 2 — пружинящее устройство; 3 — сердечник; 4 — катушка; 5 — пружина.

Рис. 15-6. Способы электроконтактной сварки.

а — стыковая; б — точечная; в — шовная (роликовая).

Точечная сварка. Свариваемые листы 1 и 2 (рис. 15-6,6) собирают внахлестку и зажимают между двумя медными электродами 3 точечной сварочной машины. Через электроды пропускают электрический ток от трансформатора 4. Металл в точке опоры электродов сильно разогревается вследствие повышенного электрического сопротивления. Затем ток выключают и нажатием на электроды металл в точке 5 сжимают, в результате чего образуется сварная точка, соединяющая оба листа.

Для приварки бобышек, уголков, скоб и прочих отдельных мелких деталей к крышкам, балкам и стенкам баков применяют точечную и многоточечную контактную сварку.

Шовная (роликовая) сварка. Эта сварка производится на специальных шовных сварочных машинах, у которых вместо стержневых электродов имеются ролики 3 (рис. 15-6,б). При шовной сварке листов 1 и 2 образуется сплошной плотный шов 5. Шовная сварка широко применяется при массовом производстве изделий и узлов из металла небольшой толщины (до 1,5—2 мм). Питание сварочным током шовной машины осуществляется через трансформатор 4. Шовная электросварка — высокопроизводительный процесс Скорость сварки в зависимости от вида и толщины материала на обычных машинах составляет до 4,7 м/мин. Существуют машины, на которых достигают скорости сварки до 18 м/мин.

е) Газовая сварка

Наряду с новейшими способами — автоматической дуговой и контактной сваркой — при изготовлении некоторых сварных узлов трансформаторов и выполнении ремонтных работ применяется газовая сварка [Л. 27].

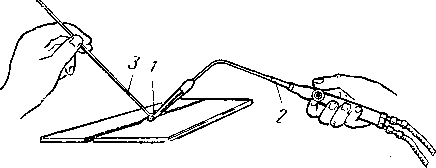

Газовая сварка, так же как и дуговая, относится к сварке плавлением. Процесс ручной сварки однопламенной горелкой (рис. 15-7) состоит в нагревании кромок свариваемых деталей в месте их соединения до расплавленного состояния пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки.

Газовая сварка обладает следующими достоинствами: она сравнительно проста, не требует сложного и дорогого оборудования, а также источника электроэнергии. Изменяя тепловую мощность газового пламени и его положение относительно места сварки, сварщик может в достаточно широких пределах регулировать количество тепла, вводимого в металл, а также скорость нагревания и охлаждения свариваемого металла.

Рис. 15-7. Ручная газовая сварка однопламенной горелкой.

1 — кромки свариваемых деталей; 2 — сварочная горелка; 3 — присадочная проволока.

К недостаткам газовой сварки относятся меньшая скорость нагревания металла и более обширная зона теплового воздействия на металл, чем при дуговой сварке. Это обусловлено тем, что температура газокислородного пламени ниже, а объем факела больше, чем у сварочной электрической дуги. Поэтому при газовой сварке концентрация тепла будет меньше, чем при дуговой сварке, а коробление свариваемых деталей получается большим

Однако при правильно выбранной мощности сварочного пламени, умелом регулировании его состава, надлежащей марке присадочного металла и соответствующей квалификации сварщика газовая сварка обеспечивает получение высококачественных сварных соединений.

В силу сравнительно медленного нагрева металла газосварочным пламенем и относительно невысокой концентрации тепла при нагреве производительность процесса газовой сварки существенно снижается с увеличением толщины свариваемого металла. Поэтому газовая сварка стали толщиной более 66 мм менее производительна по сравнению с дуговой сваркой и применяется значительно реже. Стоимость горючего газа (ацетилена) и кислорода, расходуемых при газовой сварке, выше стоимости электроэнергии, затрачиваемой на дуговую и контактную сварку. Вследствие этого газовая сварка металла обходится дороже, чем электрическая.

К недостаткам газовой сварки относятся также ее взрывоопасность и пожароопасность при нарушении установленных правил и норм обращения с карбидом кальция, горючими газами, жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Процесс газовой сварки труднее поддается механизации и автоматизации, чем процесс электрической сварки

ж) Газовая резка металлов

Железо, нагретое до температуры плавления, способно интенсивно гореть в струе чистого кислорода. На этом свойстве основана резка стали кислородом. Для нагревания металла до температуры его воспламенения в кислороде применяют высокотемпературное газокислородное пламя, как и при газовой сварке [Л. 29].

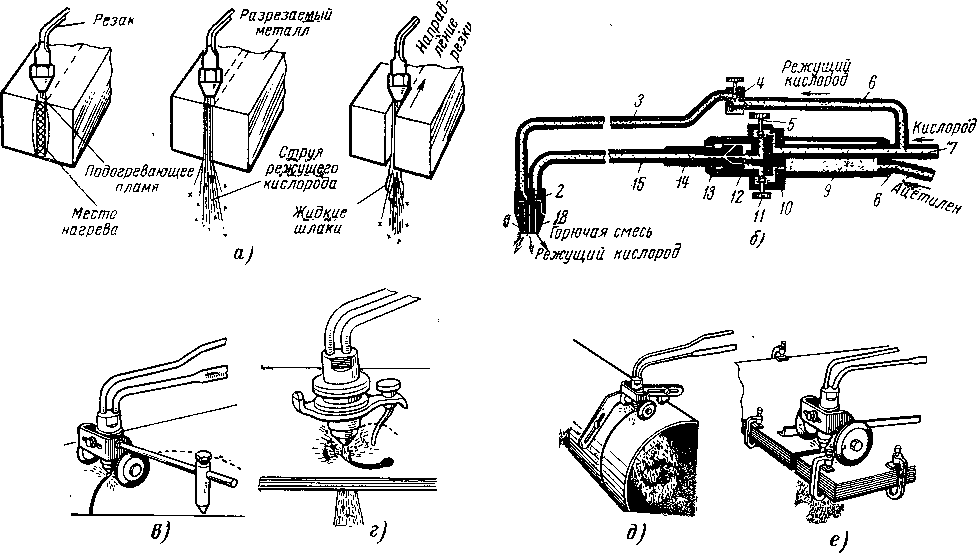

Схема процесса разделительной кислородной резки показана на рис. 15-8,а. (Первоначально- металл нагревают только на узком участке, расположенном в начале намеченной линии реза (рис. 15-8,а, слева), затем на нагретое место направляют струю режущего кислорода, одновременно начиная перемещать резак по намеченной линии реза (рис. 15-8,а, середина). Металл сгорает в струе чистого кислорода по всей толщине листа, образуя в нем узкую щель (рис. 15-8,а, справа). В результате сгорания металла образуются жидкие шлаки, выдуваемые из места разреза струей режущего кислорода. При горении металла выделяется также большое количество тепла, которое вместе с теплом подогревательного пламени обеспечивает нагревание прилегающих к месту разреза слоев металла. Использование дополнительного тепла от сгорания металла в кислороде для нагрева металла уменьшает требуемую мощность подогревательного пламени. Это, в частности, дает возможность при резке вместо ацетилена широко применять бензин, керосин, природный и городской газы. пропан и другие низкокалорийные горючие.

С помощью кислородной резки можно изготовлять из стальных листов детали любой формы, скашивать кромки листов под сварку, отрезать прибыли стальных болванок и отливок толщиной до 1,5 м, резать металл под водой и т. п.

Резак для ручной кислородной резки (рис. 15-8,6) состоит из рукоятки, газоподводящих трубок, корпуса с вентилями и головки, в которую ввертываются мундштуки. В последних конструкциях применяют самоцентрирующиеся щелевые мундштуки. Резак имеет рукоятку 9 и корпус 10, к которому при помощи накидной гайки 13 присоединена смесительная камера 14. В смесительную камеру ввернуто сопло инжектора 12. Кислород, поступающий через шланговый ниппель 7, разветвляется по двум направлениям, часть кислорода, используемая для подогревательного пламени и регулируемая вентилем 5, поступает в центральный канал инжектора.

Выходя с большой скоростью из инжектора в смесительную камеру, струя кислорода создает разрежение в каналах, по которым через ниппель 8 и вентиль 11 в смесительную камеру поступает ацетилен, образующий с кислородом горючую смесь. Эта смесь по трубе 15 идет в головку 2 резака и, выходя через зазор между мундштуками 18 (наружный) и 1 (внутренний), сгорает, образуя подогревательное пламя.

Другая часть кислорода по трубке 6 через вентиль 4 и далее по трубке 3 также поступает в головку резака, откуда выходит через центральный канал внутреннего мундштука, образуя струю кислорода.

При ручной резке целесообразно пользоваться простейшими приспособлениями: опорной тележкой резака, направляющими роликами, циркулем

На рис. 15-8,в—е показаны приспособления к резаку, способствующие получению более ровной и чистой кромки.

Рис. 15-8. Газовая резка металлов.

а — схема процесса кислородной резки; б — устройство ацетилено-кислородного инжекторного резака; приспособления к резаку: в — для вырезки фланцев; г — для вырезки отверстий, д — для резки труб; е — для «пакетной» резки.

Раскрой немагнитных и нержавеющих сталей производят плазменной резкой [Л. 28, 30].