ГЛАВА ВТОРАЯ

ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ ЭЛЕМЕНТОВ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

2-1. Общие предпосылки

Под теоретическими основами общей технологии машиностроения понимают широко разветвленную отрасль прикладной науки, изучающей закономерности, связанные с рациональным .изготовлением изделий, наиболее полно отвечающих требованиям эксплуатации, надежности и долговечности в сочетании с наименьшей себестоимостью.

Многоотраслевой характер технологической науки связан с тем, что «машиностроение является главным технологом всех отраслей народного хозяйства» [5] и каждая из отраслей имеет ряд специализированных процессов, требующих также теоретических разработок, не затрагиваемых в теоретических основах общей технологии машиностроения.

Электроаппаратостроение является отраслью общего машиностроения с технологией, близко граничащей с электромашиностроением и приборостроением, но имеющей свои специфические особенности.

Перестройка промышленности, обеспечивающая интенсификацию труда за счет комплексной механизации и автоматизации производства, предъявляет жесткие требования к безотказности работы аппаратов управления и защиты. Удовлетворение же этих требований возможно лишь при использовании всех достижений технологической науки, связанных с обобщением труда коллективов целого ряда заводов, научно-исследовательских и технологических институтов, высших учебных заведений, ученых.

Приходится констатировать, что в отрасли электроаппаратостроения до сих пор отсутствуют теоретические разработки отдельных технологических процессов, специфических для данной отрасли машиностроения, что объясняется отсутствием специальностей по технологии электроаппаратостроения как в техникумах, так и вузах, а также в специальных научно-исследовательских институтах, разрабатывающих основы технологии аппаратного производства.

Составляющие себестоимости готовых изделий.

Промышленная деятельность социалистического предприятия, как известно, слагается из процессов производства, воспроизводства и обращения.

Себестоимость готовых изделий слагается из расходов, прямо или косвенно связанных с выпуском готовой продукции. На себестоимость изделий в сильной степени влияют масштабы производства, что видно из зависимости [58]

![]()

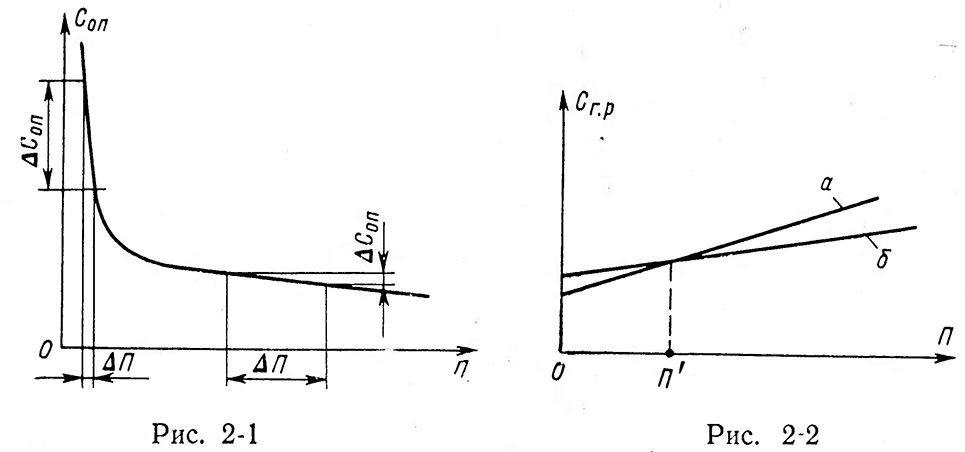

где v — переменные расходы, куда входят себестоимость основных материалов, полуфабрикатов, зарплата производственных рабочих, начисления к зарплате, энергия, топливо, амортизация средств производства и т. п.; С — постоянные расходы, которые включают в себя зарплату цехового персонала, вспомогательных рабочих, затраты на эксплуатацию приспособлений, амортизацию основных средств, зданий, сооружений и т. п., а также затраты па материалы и воду для хозяйственных нужд; П— программа выпуска продукции, например, в штуках, комплектах в год. Себестоимость одной технологической операции (рис. 2-1) может быть представлена в виде гиперболы с тремя характерными участками, из которых первый соответствует условиям мелкосерийного производства, когда даже незначительной изменение программы выпуска готовой продукции ∆П резко сказывается на ее себестоимости; второму участку соответствует производство (от мелкого до крупносерийного) и третьему участку соответствует массовое, поточное производство, при котором изменение программы на величину ∆П относительно слабо отражается на себестоимости производства.

Годовые расходы Сг.р, связанные с выполнением определенной программы выпуска готовой продукции по одному из технологических вариантов производства, могут быть выражены зависимостью

![]()

где v и С — то же, что и в предыдущем случае.

Сопоставление значений годовых расходов двух вариантов технологического процесса изготовления изделий приведено на рис. 2-2.

На диаграмме годовые расходы по первому варианту соответствуют кривой а, а по второму — кривой б. Точка пересечения линий определяет годовую программу производства П', при которой себестоимость продукции обоих вариантов одинакова. Причем, при годовой программе П<П' экономически более выгоден первый вариант, а при П>П' предпочтителен второй вариант.

При выборе оптимального варианта технологического процесса могут сравниваться себестоимости изделия в целом, его отдельных сборочных единиц, деталей и единичных операций.

Детали, узлы, базирующие детали и базовые поверхности.

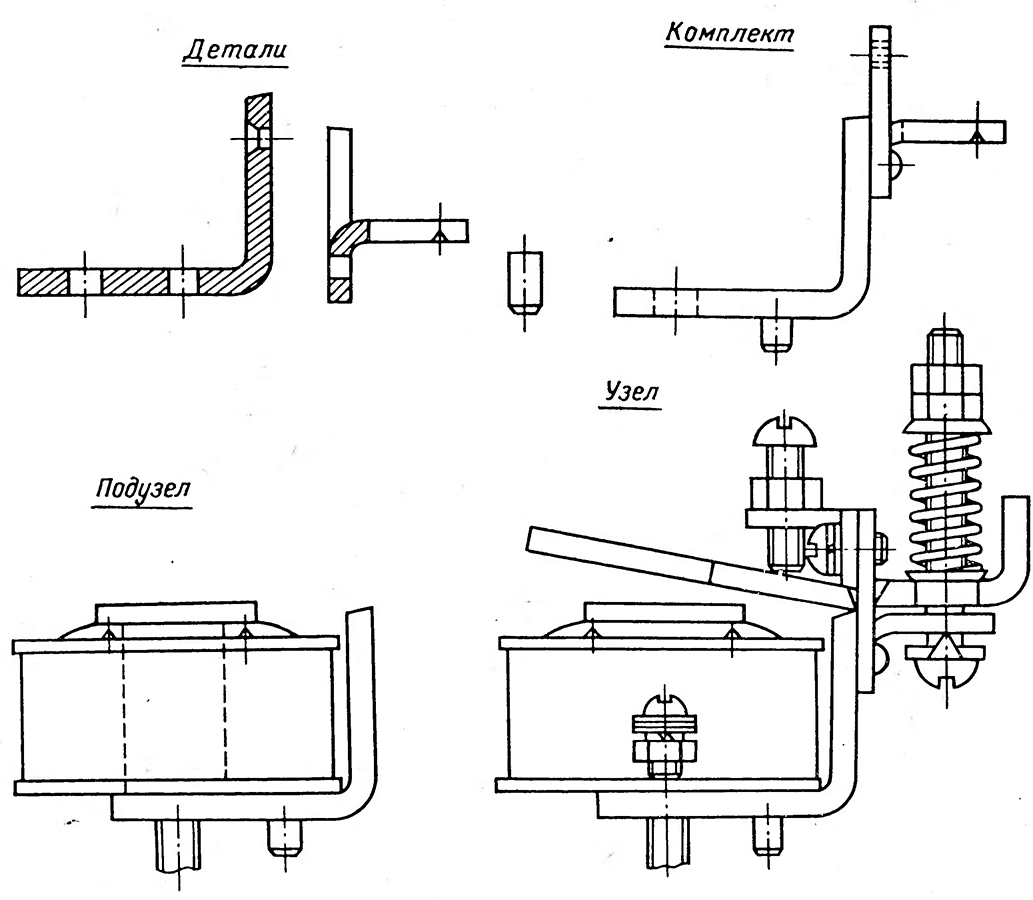

Любой электрический аппарат, как и любое другое изделие машиностроительной промышленности, расчленяется на первичные сборочные элементы — детали, а также и на более сложные — комплекты, подузлы, узлы, механизмы.

Как известно, основным признаком узла является возможность его сборки и установки обособленно от других частей изделия, а узел, требующий частичной разборки при сборке его с другими частями изделия, относят к комплекту (рис. 2-3). Если в узел вместе с деталями входит первичный узел, то его называют узлом второго порядка, а при вхождении в узел узлов второго порядка — узлом третьего порядка и т. д.

Детали и узлы, обеспечивающие требуемые положения рабочих звеньев механизма (основания, каркасы, корпусы и т. п.) относят к базирующим деталям (узлам), а поверхности, с помощью которых детали и узлы входят в механический контакт с поверхностями других частей механизма, относят к базовым поверхностям. Сопряжение двух деталей (узла с деталью, узла с узлом) всегда происходит за счет механического контакта их поверхностей, и поверхность, к которой присоединяют, относят к базовой, а присоединяемую — к вспомогательной базовой поверхности.

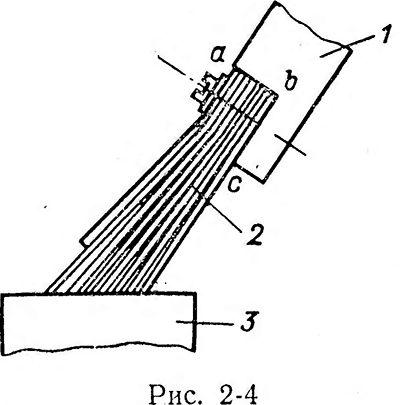

На рис. 2-4 приведен пакетно-пластинчатый контакт в сборе. Визирующей деталью является контактодержатель 1, и соответственно его поверхности, ограниченные линией а—в—с, будут базовыми поверхностями; поверхности, ограниченные той же линией а—в—с, но принадлежащие непосредственно пакетно-пластинчатому контакту, являются вспомогательными базовыми поверхностями.

Рис. 2-3

Рабочая поверхность неподвижного контакта 3 является базовой поверхностью, а контактирующая с ней поверхность пакетно-пластинчатого контакта 2 — вспомогательной базовой поверхностью.

Правило простановки размеров, размерные цепи [1, 39]. Под деталью подразумевают твердое тело, изготовленное из одной заготовки. Изготовление детали при наличии средств производства возможно только по предписанным на чертеже (эскизе) определенным образом проставленным размерам. Размеры могут выражать длины, углы, формы поверхности с координацией последних относительно друг друга.

Если размер детали определяет характер сопряжения (род посадки), то его относят к сопряженным размерам; без указанного условия размер относят к свободным.

Наиболее целесообразной простановкой размеров на чертежах деталей признается задача, сформулированная в [8] так:

«Размеры на чертежах должны проставляться так, чтобы цепи, ими образованные, были кратчайшими».

Вопросы, решаемые с помощью размерных цепей (схем), непосредственно связаны с обеспечением требуемой точности изготовления деталей, узлов, механизмов и аппаратов в целом.

Под размерной цепью понимают ряд связанных между собой необходимых линейных или угловых размеров детали или комплекта деталей, замкнутых на свободный размер, определяющих либо вид сочленения (посадки), либо степень точности сопрягаемых сборочных звеньев размерной цепи.

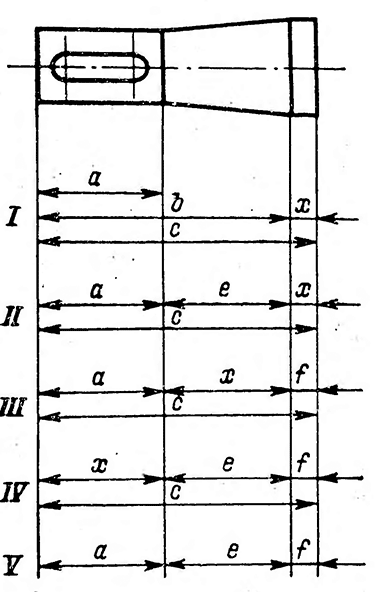

Рис. 2-5

Геометрическая форма детали, изображенной на рис. 2-5 (где х — замыкающий (свободный) размер; а, в, с, е, f — заданные размеры), пространственно ограничивается двумя цилиндрическими, одной конической и двумя торцевыми формообразующими поверхностями и определяется двумя размерами диаметров цилиндрических поверхностей, одновременно определяющих и размеры вершины и основания усеченной конической поверхности, одним размером координации соосности цилиндрических поверхностей, тремя размерами, координирующими различные участки детали вдоль ее осевой линии. Размеры и расположение шпоночной канавки не рассматриваются. Таким образом, форма рассматриваемой детали определяется шестью размерами: двумя формообразующими размерами nф = 2 и четырьмя координирующими размерами nк = 4, что можно выразить равенством ΝΣ = nф + nк = 2 + 4 = 6= const.

Для подтверждения важного положения, что число формообразующих и координирующих размеров для конкретной детали есть величина постоянная и не зависящая от способов простановки [8], на рис. 2-5 приведены пять возможных способов простановки размеров, определяющих неизменные длины участков деталей. Оказывается, что при всех вариантах суммарное число размеров, равное трем, остается постоянным. Поэтому «грубо ошибочным является утверждение, что размеры следует проставить так, чтобы их число было наименьшим» [8].

На рассматриваемом рисунке с вариантами простановки координирующих размеров видим, что, кроме варианта «пять», который не применяется, так как не известен габаритный размер детали, во всех остальных вариантах имеет место свободный, или замыкающий, размер, что согласуется с условием: «размеры следует проставлять так, чтобы образуемые ими цепи не замыкались» [8].

Рис. 2-6

Размерные схемы (цепи), встречающиеся на практике, бывают трех родов — линейные, плоские, пространственные.

Линейная размерная схема подузла состоит только из линейных (не угловых), параллельных между собой размеров.

Плоская размерная цепь состоит из не параллельных между собой звеньев, параллельно которым всегда можно так расположить плоскость, что все звенья размерной схемы будут проектироваться на нее в натуральную величину.

К пространственным размерным цепям относят размерные схемы, у которых хотя бы одно из размерных звеньев не проектируется в натуральную величину на общую плоскость.

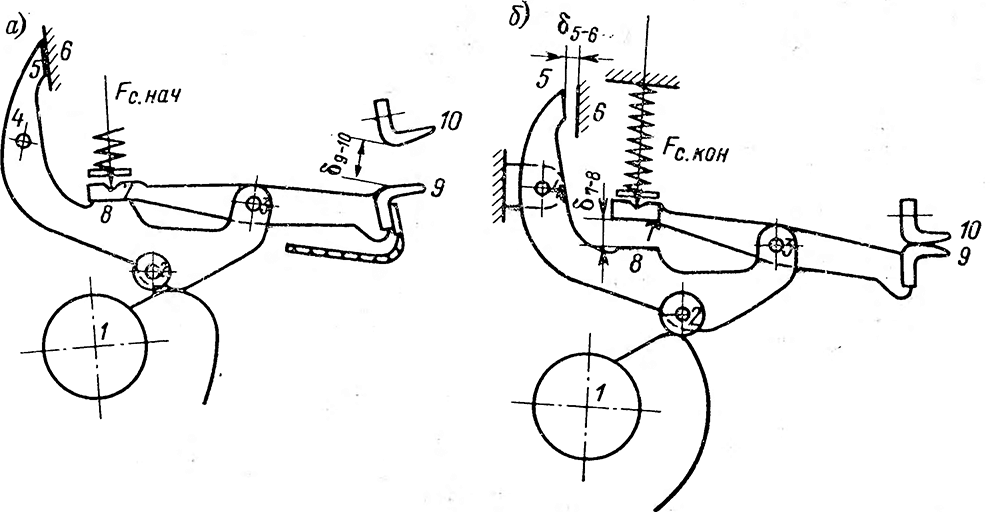

В виде примера на рис. 2-6 приведен кулачковый элемент группового контактора в двух положениях: нормальном — контакты разомкнуты (а) и включенном (б), а на рис. 2-7 (а и б) для указанных положений кулачкового элемента изображены две плоские размерные цепи с приведением их к линейным размерным цепям.

Если линейные размеры звеньев плоской размерной цепи будут проставлены с предельными допусками, то при заданных растворе контактов б9-10, а соответственно и зазорах δ5-6 и δ7-8 решение размерной цепи определит размеры замыкающего звена при двух положениях кулачкового элемента.

Если будут определены размеры замыкающего звена для целого ряда промежуточных положений системы, то в итоге представится возможность выявить требуемый профиль рабочей части кулачкового механизма, связав это с определенным углом поворота кулачка.

Рис. 2-7

Приведение плоской размерной цепи к линейной упрощает расчеты. Линейные размеры приведенных звеньев определяют графически либо расчетно, например:

![]()

Конкретно искомая величина замыкающего звена для схемы рис. 2-7, б найдется из равенства:

![]()

Существует правило, что векторы, направленные встречно вектору замыкающего звена, имеют положительный знак, а согласно— отрицательный знак.