К неразъемным относятся такие соединения, элементы, которые не имеют взаимного перемещения и в случае разборки подвергаются деформации или повреждению (разрушению). Неразъемными соединениями являются соединения с гарантированным натягом, соединения, выполняемые развальцовыванием и отбортовкой, заклепочные соединения.

Наиболее распространенными являются соединения из двух деталей, сопрягающихся по цилиндрической поверхности. Такие соединения носят название прессовых посадок. Прочность соединения и усилие запрессовки существенным образом зависят от величины натяга [53].

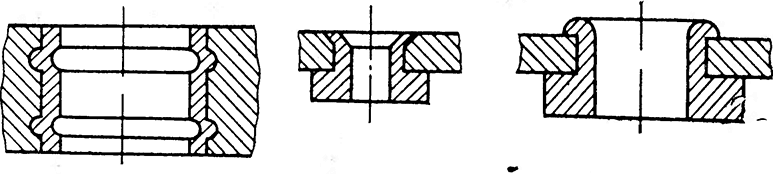

Соединения, выполняемые развальцовкой и отбортовкой, применяются для обеспечения плотности и герметичности, основаны на пластическом деформировании одной из сопрягаемых деталей. В электроаппаратостроении установка и крепление направляющих и подшипниковых втулок в тонкостенных корпусах, рычагах и скобах производится путем развальцовывания и отбортовки. Виды соединений, получаемых таким методом, указаны на рис. 4-5.

Рис. 4-5

Развальцовывание производят на сверлильных и специальных станках и установках, а также вручную.

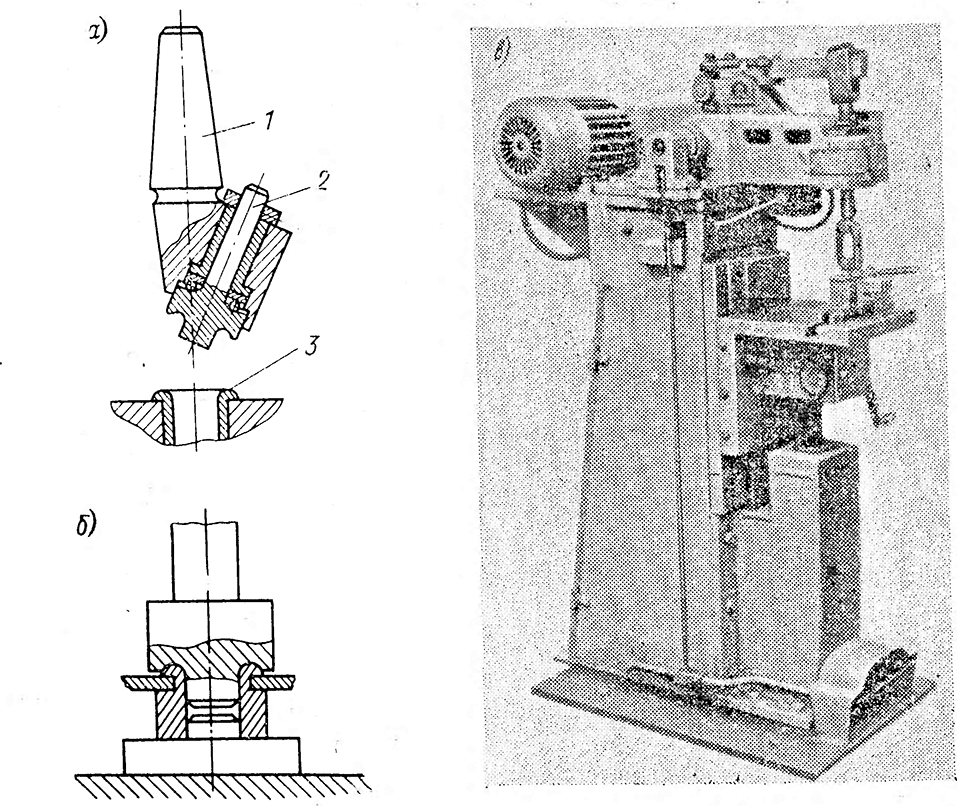

При развальцовывании цилиндрических поверхностей тонкостенных втулок и труб применяются вальцовки с радиальной подачей раздвижением роликов или шариков. На рис. 4-6 показана конструкция шариковой вальцовки.

Конус 1 может быть закреплен в шпиндель станка. Вращением винта 2 вызывается перемещение корпуса 3 со вставленными в него шариками 5. Штифт 4 препятствует проворачиванию корпуса 3 относительно конуса 1. Осевое перемещение корпуса 3 приводит к изменению радиального положения шариков и, следовательно, к изменению диаметра развальцовки детали 6.

Рис. 4-6

Для надежного соединения методами развальцовки и отбортовки большое значение имеет выбор материала детали, подвергаемой пластической деформации: этот материал должен иметь большую пластичность и меньшую твердость, чем материал сопрягаемой детали. Только в этом случае будет достигаться наибольшая плотность соединения и лучшее качество. Отбортовка выполняется вальцовками (рис.4-7, а) на сверлильных или других станках штампами (рис. 4-7,б), на прессах пневматическими молотками или на виброклепальных станках (рис. 4-7, в).

Плотность соединения, получаемого методом отбортовки, зависит от значения удельного давления при формообразовании и от скорости деформации. При медленном деформировании давление формообразования в равной мере распространяется на обе детали, вызывая кроме пластических и упругие деформации. После снятия усилия упругие деформации исчезают и плотность сборки снижается. Поэтому плотность сборки штампами для отбортовки ниже плотности сборки с помощью роликовой вальцовки, так как роликовая вальцовка обеспечивает большие удельные давления и большую скорость деформирования. В свою очередь увеличение скорости деформирования металла приводит к выделению тепла и нагреванию деформируемой детали. Если втулка 3 (рис. 4-7,а) выполнена из цветного металла (латунь, бронза), то ее нагрев в процессе деформации и последующее охлаждение будет способствовать повышению плотности, а следовательно, и надежности соединения. Усилие вальцовки, передаваемое корпусом 1 (рис. 4-7,а) через ролики 2, распределяется на небольшие контактные поверхности, обеспечивая лучшую степень обжатия и наклепа деформируемого металла.

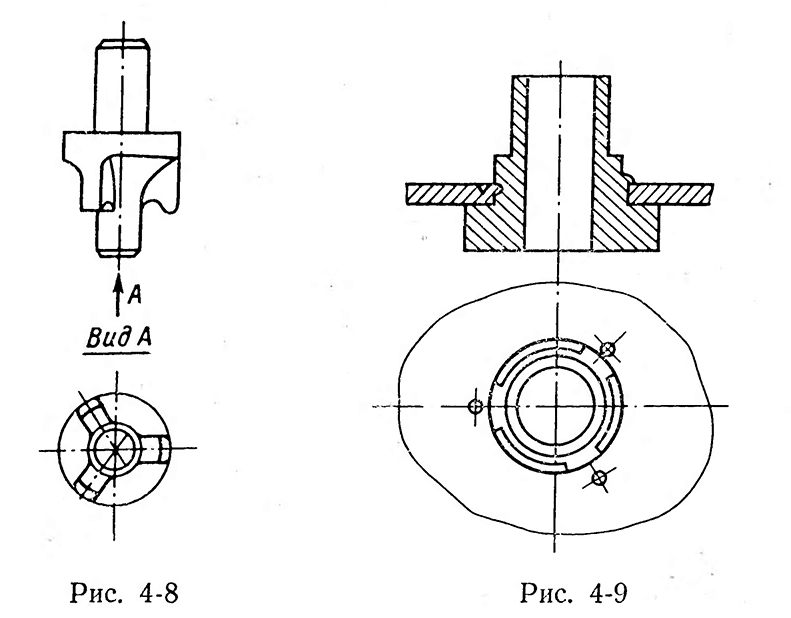

Наилучшее качество отбортовки обеспечивается с помощью виброклепальных станков. Пуансон (рис. 4-8) имеет вращательное и возвратно-поступательное движение. При отбортовке полузакрытых соединений, когда нет возможности осуществлять круговое вращение пуансона, происходит реверсирование с помощью концевых выключателей. При этом количество выступов на пуансоне увеличивается.

Рис. 4-7

Единственным недостатком виброклепальных станков является повышенная шумность, что вызывает необходимость установки их в изолированном помещении, а также трудности со звукоизоляцией при установке их на конвейерных линиях.

Все большее распространение находят станки для бесшумной развальцовки, принцип работы которых основан на сложном движении рабочей части пуансона аналогично приведенному на рис. 4-7. Большие удельные давления и быстрое вращение рабочей головки обеспечивается с помощью специального привода с пневмогидравлическим цилиндром высокого давления. Специальные станки для отбортовки с помощью вращающейся вальцовки (ПС-125 — одношпиндельный и ПС-126 — двухшпиндельный) разработаны ВНИТИПрибор. Станки оснащены головками, предназначенными для соединения деталей методом развальцовывания. Двухшпиндельная головка имеет регулируемое расстояние между шпинделями, в ней предусмотрена возможность плавной регулировки осевого усилия на шпинделе, а также изменение оборотов шпинделя путем замены сменных шестерен привода.

Техническая характеристика станка типа ПС-125:

Частота вращения шпинделя, об/мин.................... 1500 или 2200

Усилие развальцовки, Н 700—2000

Вылет шпинделя, мм....................................................... 120

Габаритные размеры, мм .............................. 840x445x570

Масса, кг......................................................................... 148

В некоторых случаях в тонкостенную деталь требуется установить втулку заданной высоты с креплением ее в радиальном направлении (рис. 4-9). Для обеспечения таких требований методом отбортовки узел усложняется. Поэтому для обеспечения плотности посадки прибегают к помощи кернера, вдавливая более твердый основной металл в мягкий материал втулки. При вдавливании материала корпуса в материал втулки обеспечивается стопорение ее в осевом и радиальном направлениях.

Внутренний диаметр отбортованных деталей ввиду прошедшей пластической деформации уменьшается. Если втулка используется в виде направляющей или подшипниковой с установкой оси, внутренний диаметр втулки должен быть развернут с помощью развертки соответствующего диаметра.

Заклепочные соединения.

Заклепочные соединения применяются в конструкциях, работающих под действием вибрационной и ударной нагрузки при высоких требованиях к надежности соединения, при следующих условиях: когда технология сварки не обеспечивает требуемых качеств и надежности шва; когда нагревание мест соединения при сварке недопустимо вследствие опасности коробления окончательно обработанных точных деталей или опасности отпуска термически обработанных деталей (пластинчатые пружины и т. п.); в случае соединения деталей из металлов различного вида или неметаллических материалов (текстолит, кожа и т. д.), для которых сварка неприменима. Различают прочные швы, от которых требуется только механическая прочность, и прочно-плотные, от которых требуются механическая прочность и герметичность соединения.

Материалы заклепок и соединяемых деталей должны быть по возможности одинаковыми, чтобы избежать нарушения плотности соединения при изменении температуры (из-за различия коэффициентов расширения) и повышенной коррозии металла вследствие образования гальванической пары.

Стандартные заклепки для прочных швов изготовляются из стали марок Ст.2, Ст.3, стали марок 10 и 15, меди, алюминия и латуни. Виды заклепочных соединений показаны на рис. 4-10.

Применяемые клепальные процессы можно классифицировать по ряду признаков.

В зависимости от подхода к месту склепывания различают склепывание с двусторонним подходом — доступ к закладной и замыкающей головкам открыт с двух сторон, и с односторонним подходом — доступ с одной стороны к замыкающей головке закрыт; в этом случае применяют специальные заклепки.

По степени механизации различают склепывание механизированное — работают ручными прессами или пневматическими молотками, и машинное — работают на стационарных прессах пли полуавтоматах.

По характеру деформации стержня заклепки различают склепывание посредством удара — замыкающая головка заклепки образуется вследствие произведенного удара со стороны закладной или замыкающей головки, посредством прессования— замыкающая головка заклепки образуется при медленном приложении значительного усилия, и путем развальцовывания —замыкающая головка образуется при развальцовывании выступающей части трубчатого стержня заклепки.

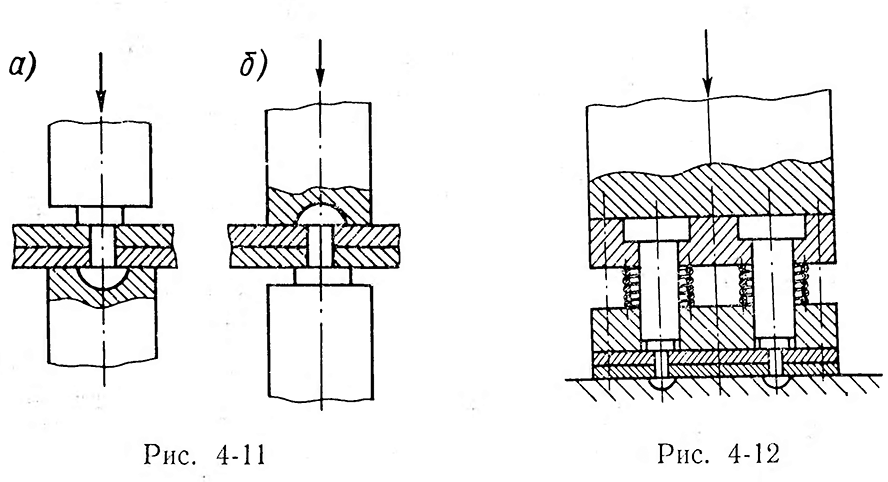

При склепывании пневматическими молотками в зависимости от того, с какой стороны находится молоток по отношению к закладной головке, различают два метода клепки — прямой и обратный. Прямой метод (рис. 4-11, а) характеризуется тем, что удары молотком наносят со стороны вновь образуемой, т. е. замыкающей, головки.

При обратном методе (рис. 4-11,б) применяемом для склепывания в труднодоступных местах, удары наносят по закладной головке. Замыкающая головка образуется от соприкосновения с поддержкой.

При машинном склепывании понятие «обратный и прямой методы» отсутствует, так как качество склепывания не зависит от положения рабочих инструментов. При склепывании на прессах различают одиночное и групповое склепывание. Групповым называется такой метод, при котором производится одновременное образование замыкающих головок у группы заклепок.

Перед установкой заклепок в конструкцию их необходимо подвергнуть термической обработке. Заклепки из материала Д16 устанавливают в конструкцию не позднее чем через 20 мин после их термообработки, а из материала Д18 — после окончания процесса старения, но не ранее чем через четверо суток с момента закалки. Заклепки из стали 15 ставятся в отпущенном состоянии.

Как при обычном склепывании (закладные головки выступающие), так и при потайном (закладные головки потайные) в подавляющем большинстве случаев применяют плоскую замыкающую головку. Данные по размерам замыкающей головки и необходимому усилию на ее образование для стали 15 приведены в табл. 4-1.

Таблица 4-1

Размеры заклепки, мм | Размеры замыкающей головки, мм | Необходимое | |||

Диаметр | Длина | Диаметр | Допуск па диаметр | Высота | |

2,5 | 12 | 3,9 | ±0,25 | 1,1 | 9 800 |

3 | 13 | 4,5 | ±0,3 | 1,2 | 12 000 |

3,5 | 14 | 5,25 | ±0,3 | 1,4 | 22 000 |

4 | 14,5 | 6 | ±0,4 | 1,6 | 25 000 |

5 | 15 | 7,5 | ±0,5 | 2 | 39 000 |

6 | 16 | 8,7 | ±0,5 | 2,4 | 58 000 |

8 | 17 | 11,6 | ±0,8 | 3,2 | 98 000 |

10 | 19 | 14,5 | ±1 | 4 | 150 000 |

Для образования полукруглой замыкающей головки усилие прессования в 2—2,5 раза больше по сравнению с данными настоящей таблицы. Для образования плоской замыкающей головки с насечкой, как у гвоздя, необходимое усилие уменьшается в 1,5 раза.

Нижний предел диаметра замыкающей головки ограничивают, исходя из условий обеспечения прочности заклепочного шва, верхний — для уменьшения деформации склепываемого пакета.

Высота замыкающей головки ограничена нижним пределом, обеспечивающим прочность головки на отрыв и стержня на разрыв. На размеры замыкающей головки оказывает большое влияние общая длина заклепки, которая зависит от толщины склепываемого пакета и от диаметра отверстия под заклепку. При осаживании стержня заклепки часть материала идет на заполнение зазоров между поверхностью заклепки и стенками отверстия, а часть материала идет на образование замыкающей головки. При расклепывании заклепки стержень ее, увеличиваясь в диаметре, оказывает давление на стенки отверстия, деформируя материал листов вначале упруго, а затем и пластически. Таким образом, стержень заклепки сидит в отверстии с натягом.

Величина натяга и прочность заклепочного соединения у заклепок с полукруглыми головками несколько выше, чем у заклепок с плоскими замыкающими головками. Деформацию листов пакета (вследствие их пластической деформации) необходимо учитывать при разработке технологических процессов и проектировании специальных сборочных приспособлений.

При склепывании пакетов необходимо обеспечить надежное обжатие листов во избежание появления зазоров. При большом количестве заклепок, чтобы исключить вспучивание, производят поочередное склепывание аналогично сборке резьбовых соединений. При прямом методе склепывания процесс можно разбить на три этапа: 1) установку заклепок в отверстия и узла в сборочное приспособление с базированием; 2) обжатие собираемого узла; 3) образование замыкающей головки.

Для обеспечения обжатия пуансоны оснащаются предварительным пружинным прижимом (рис. 4-12). Предварительный прижим конструируется с учетом обеспечения необходимой высоты головки, так как обычно рабочий ход пресса заканчивается с упором в собираемый узел.

При использовании заклепок с полукруглыми головками для обеспечения плотного прилегания головки к пакету целесообразно применение плавающего подголовника. Роль плавающего подголовника определена выше (§ 4-2).

Все вышеизложенное показывает, что необходимым условием для получения высококачественного соединения является хорошее заполнение отверстия стержнем заклепки, которое обеспечивается применением машинного прессования и прямого метода ударного склепывания; правильным подбором длины заклепок для данной толщины склепываемого пакета; правильным ведением всего технологического процесса (образование отверстий, зенкование и само склепывание).