ГЛАВА ТРЕТЬЯ

ОТДЕЛЬНЫЕ ВИДЫ ПРОИЗВОДСТВА ДЕТАЛЕЙ И УЗЛОВ ЭЛЕКТРИЧЕСКИХ АППАРАТОВ

Аппараты управления и защиты обычно входят элементами в самые различные по исполнению и назначению комплектные устройства с функциями распределения электроэнергии, защиты установок, управления токоприемниками.

Аппараты в комплектных устройствах монтируются на стальных сварных рамах и после монтажа и контрольной проверки встраиваются в ящики брызгозащищенного исполнения. Для крепления ящика с комплектным устройством на месте установки предусмотрены стальные скобы, приваренные непосредственно к его днищу. На внутренней стороне дверцы ящика помещают принципиальную и монтажную схемы комплектного устройства, а на наружной стороне — заводской щиток и замки.

Особенностью современных электрических аппаратов и комплектных устройств является широкое применение в них сварных конструкций, материалом для которых является стальной прокат — листовой (предпочтительно холоднокатаный), полосовой, уголковый, швеллерный, а также гнутые профили.

Комплектные устройства оформляются в виде одно- и двустворчатых шкафов и имеют два конструктивных исполнения — рамно-каркасное и бескаркасное. Рамно-каркасная конструкция позволяет устанавливать однотипные аппараты группами, с расположением элементов по всему объему внутри шкафа в разных плоскостях, в местах, удобных для монтажа и обслуживания. Каркас обеспечивает крепление-обшивки и навеску дверей, которые обычно снабжаются задвижками.

Ящик бескаркасного исполнения воспринимает на себя все механические нагрузки, выполняется из листового материала, толщина и профиль которого обеспечивают надлежащую жесткость и механическую прочность всего устройства. Установка и монтаж всех (иногда части) элементов комплектного устройства производится отдельно от ящика на сварной раме из профильного проката. И только после того как произведен монтаж установленных на раме аппаратов и других элементов, проверена и опробована схема, качество монтажа и электрических соединений, комплектное устройство встраивается в ящик. Следует отметить, что бескаркасное исполнение ящиков позволяет наиболее полно использовать возможности современных средств производства с одновременным упрощением всего комплекса работ, связанных с монтажом и наладкой комплектных устройств.

Элементы рам, каркасов, ящики, обшивка, двери подвергаются окраске эмалью. Крепежные изделия (винты, болты, гайки, шайбы — пружинные, стопорные, простые) применяют оцинкованными или фосфатированными.

Технологический процесс изготовления стальных конструкций состоит из следующих основных производственных операций:

- подготовительные операции, включающие в себя обеспечение производства стальным прокатом требуемого ассортимента и в нужном количестве; правка и очистка металла, поступающего со склада;

- операции по обработке металла, заключающиеся в разметке, раскрое, резке материала, гибке и механической обработке— сверлении, фрезеровании и др.;

- сборочные операции: сборка сварных конструкций, прихватка, сварка;

- отделка изделий — механическая зачистка швов, пескоструйная обработка (при необходимости) — лакокрасочное или гальваническое покрытие.

Правка металла.

Поступающий на предприятие стальной прокат может иметь деформации, допускаемые стандартами, в виде волнистости, коробоватости у листовой и универсальной (широкополосной) стали, изгиб в одной или двух плоскостях, винтовое искривление, поперечное искажение у профильной и фасонной стали. В зависимости от профиля и сечения проката правку металла производят различными способами в холодном и нагретом состоянии. Стандартами предусмотрены максимальные значения начальных деформаций проката, при которых допускается правка в холодном состоянии. Так, например, для швеллера максимально допустимый радиус кривизны по оси х—х не более 50 h, по оси у—у не более 90 b, а стрелка кривизны на длине f не более 400 h и l2/ (720 b).

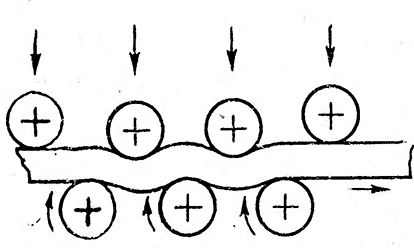

Правка листовой и полосовой стали машинным способом производится на листоправильных вальцах; угловой стали — на угловых вальцах; швеллеры и другие фасонные профили — на правильно-гибочных прессах. Правка на правильных вальцах относится к процессу правки с многократным изгибом. При этом способе каждое поперечное сечение листа, уголка и т. д. подвергается многократному знакопеременному изгибу. Изгибающие моменты вызывают упругопластические деформации материала, приводящие к снятию внутренних напряжений в материале, являющихся причиной искривления.

Рис. 3-1

Установлено, что процесс правки ускоряется с увеличением количества изгибов. У листоправильных станков обычно число роликов от 7 до 11, а у углоправильных 7—9. Сильно деформированный прокат при правке приходится пропускать через вальцы неоднократно.

Принцип правки материала на листоправильных вальцах приведен на рис. 3-1. Нижние валки являются ведущими, задающими скорость движения выправляемого листового материала в пределах 8—10 м/мин. Верхние валки — нажимные, они задают радиус изгиба обрабатываемого листа при правке. При установке значения радиуса гибки учитывают пластические свойства материала.

Принцип работы правильных вальцов с многократным изгибом при обработке профильного проката идентичен правке листового материала. Профиль правильных роликов должен соответствовать профилю изделия, подвергаемого правке. Скорость правки в зависимости от типа станка 25—50 м/мин.

При правке однократным изгибом (рис. 3-2) на правильно-гибочных прессах детали придают обратную пластическую (остаточную) кривизну со стрелкой fпл, равной начальной fнач, т. е. fпл — fнач. Значение рабочей деформации задается с учетом упругости материала, т. е. способности материала частично восстанавливать первоначальную форму после снятия деформирующей силы Fс. Необходимые для правки изгибающий момент и усилие Fc поддаются расчету, при этом учитывают угол упругости материала. Точное определение усилий правки однократным изгибом возможно только путем приближений [56].

Очистка материала.

Технологический процесс изготовления сварных изделий из стального проката требует подготовки материала — его очистки. Как правило, специальной очистки поверхности изделия не требуется, но при наличии на поверхности ржавчины, отслаивающейся окалины, маслянистой грязи загрязнения удаляют скребками, металлическими щетками, протиркой ветошью, смоченной керосином, бензином, дробеструйной. Указанная очистка производится до раскроя материала.

Разметка деталей.

Разметкой называют технологическую операцию, при которой намечают линии реза, центры отверстий, типы и размеры фасок и др. Разметку производят специальным мерительным инструментом и шаблонами. Точность разметки всецело зависит от квалификации разметчика и качества применяемого при разметке инструмента.

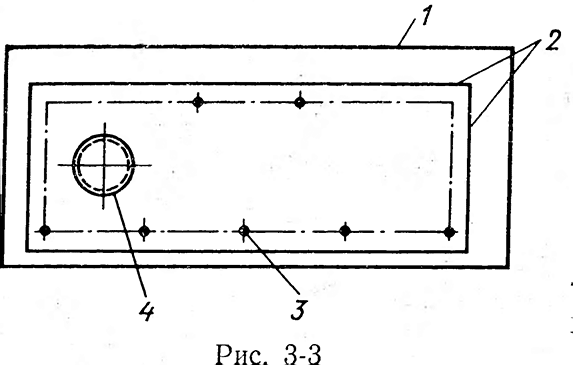

На рис. 3-3 приведен пример раскроя и разметки детали, изготовляемой из листового материала 1. На листе проведена штрих-пунктирная линия изделия 2 с нанесенными на нем при помощи кернера центрами отверстий 5, а также контрольной окружности 4 (диаметр окружности наносится большим требуемого на 1,5 мм для того, чтобы была возможность проверки правильности расположения отверстия после изготовления).

Линии реза намечают кернером простановкой точек на определенном расстоянии друг от друга.

По технологическим соображениям изготовление листогнутых деталей рекомендуется производить в следующем порядке: разметка, резка по контуру, вырубка углов, просечка отверстий и других деталей, правка, гибка. Это связано с тем, что изготовление отверстий, механическую обработку можно производить пачкой заготовок, а разметка требуется только· на верхнем листе. Если неизбежна обработка отверстий после гиба, то разметку центров отверстий ведут от разметочных баз, а не от кромки заготовок.

Конструкция шаблонов чрезвычайно разнообразна, и применяются они при повторных операциях разметки партии одних и тех же деталей. Шаблоны изготовляются как специальными, так и универсальными.

Шаблоны применяют и для контрольной проверки правильности тех или иных технологических операций — кривизны участка, правильности расположения полок, углов и др. Шаблоны изготовляются с возможно высокой степенью точности с учетом допусков на размеры деталей.

Рабочим местом разметчика служит стол в виде стальной массивной плиты достаточных размеров. Лицевая сторона плиты должна быть разграфлена на квадраты 100X100 мм, по ее периметру обычно размещают метрические стальные линейки.