ГЛАВА ПЯТАЯ

ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ И СБОРКИ ОТДЕЛЬНЫХ ВИДОВ АППАРАТОВ УПРАВЛЕНИЯ И ЗАЩИТЫ

1. Контакторы постоянного и переменного тока

Контакторы серии КМ 2000.

Универсальные контакторы серии КМ 2000 предназначены для коммутации силовых и управляющих цепей в комплектных пусковых устройствах постоянного тока напряжением до 320 В и переменного тока напряжением до 380 В частотой 50 Гц (рис. 5-1). В зависимости от значения номинального тока в силовой цепи контакторы делятся на шесть величин:

Величина контактора I II III IV V VI

Номинальный ток, А 25 50 100 150 300 600

Кроме этого, контакторы серии КМ 2000 делятся на отдельные типы в зависимости от количества силовых и управляющих цепей, а также от климатического исполнения. Таким образом, серия КМ 2000 охватывает огромное количество типоразмеров исполнений.

Достоинством этой серии является ее типовая конструкция, позволяющая ввести групповую технологию на всех технологических операциях. Контакторы состоят из четырех основных узлов: основания, подвижной системы, дугогасительной камеры, вспомогательных контактов.

В узел «основание» входит основание 1 с приклепанными к нему Г-образной стойкой для крепления электромагнитной системы и скобы для крепления вспомогательных контактов. Все соединения выполнены неразъемными (заклепочные).

Подвижная система состоит из якоря 7, скобы 8 с закрепленной на ней планкой 3. На планке 3 крепятся подвижные узлы главных и вспомогательных контактов. Скоба 8 связана с якорем 7 шарнирно и уравновешивается грузом 10 посредством рычага 5. Уравновешивание необходимо для исключения самопроизвольного включения и выключения контактора от удара.

Дугогасительная камера состоит из основания 13 крышки 2 и главных неподвижных контактов 12. Основание 13 и крышка 2 изготовлены из дугостойких пластмасс, неподвижные контакты имеют серебряные напайки. Соединения разъемные, выполнены с помощью винтов. Вспомогательные контакты выполнены в виде отдельных самостоятельных узлов. Перемещение подвижных частей происходит с помощью зацепов, расположенных на планке 3.

Электромагнитная система состоит из сердечника 4, якоря 7 и втягивающей катушки 6. Втягивающая катушка изготовлена на каркасе из электроизоляционного пресс-материала и пропитана термореактивным компаундом. Сердечник и якорь — шихтованные.

Величины контактора различаются размерами узлов основания, подвижной системы, камеры дугогашения и количеством контактов. Вспомогательные контакты одинаковы. Принцип работы контактора состоит в следующем: при подаче напряжения на втягивающую катушку последняя возбуждает магнитный поток, под воздействием которого якорь контактора притягивается к сердечнику и перемещает подвижную систему, благодаря чему происходит замыкание или размыкание главных и вспомогательных контактов. При снятии напряжения со втягивающей катушки подвижная система под действием отключающих пружин возвращается в исходное положение.

Все металлические части контактора, за исключением груза, выполнены из листовых материалов методом холодной штамповки, неметаллические — прессованием из пластмасс. При одновременном выпуске контакторов разных типов создаются значительные трудности с планированием производства. Как правило, однотипных контакторов одновременно требуется незначительное количество. При планировании производства по заказам на всех технологических операциях приходилось бы производить очень частые перестройки оборудования, что привело бы к значительным экономическим потерям. Кроме того, значительно усложнились бы регистрация и учет деталей. В таких условиях наиболее целесообразной является система складского заказа при изготовлении деталей и узлов контакторов. Комплектация контактора согласно заводскому заказу происходит в процессе окончательной сборки. Для планирования потребного количества деталей и узлов на программу наиболее целесообразно применение АСУП.

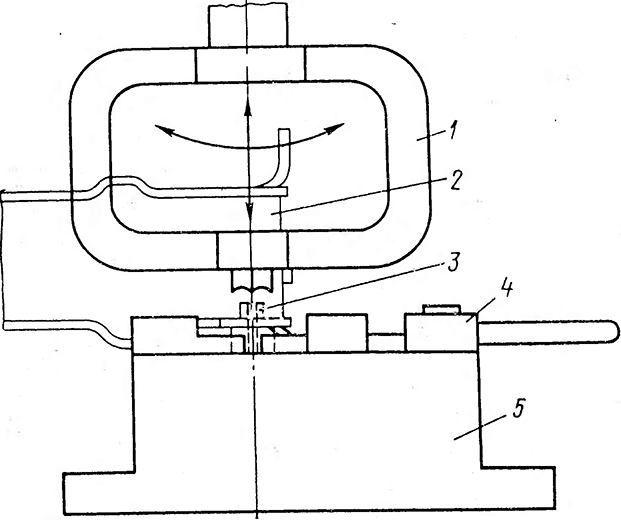

В условиях системы складского заказа детали из заготовительных цехов поступают в сборочный цех и хранятся в специальном автоматизированном складе (рис. 5-2). С помощью специального пульта происходит адресование деталей и узлов по ячейкам склада. При необходимости получения определенного изделия набирается его шифр, и кран-штабелер автоматически производит поиск и выдачу.

Склад представляет собой четыре ряда стеллажей, один из которых односторонний 1, три других — двусторонние 12. На стеллажах в ячейках установлены специальные ящики 6 для хранения деталей.

Складирование деталей производят краном-штабелером 2. Кран-штабелер состоит из моста 4, грузоподъемной клетки 5, грузоподъемника 8 и каретки 7.

Мост представляет собой сборную конструкцию, состоящую из двух продольных и одной поперечной балок.

Рис. 5-2

На нем смонтирован привод продольного передвижения штабелера, на площадке моста установлен привод грузоподъемника. В качестве тягового органа используется приводная роликовая цепь. С приводом грузоподъемника через цилиндрическую передачу связан блок этажных задатчиков. Он состоит из распределительного блока с микровыключателями и подвижного вращающегося упора. Один оборот упора соответствует подъему грузоподъемника на один этаж. К площадке моста снизу крепится грузоподъемная клеть 5.

Грузоподъемная клеть состоит из двух направляющих, соединенных между собой наверху через площадку моста, а внизу — горизонтальной стяжкой — плитой 9. На плите установлены два ролика 11, которые катятся по рельсу 10, уложенному на полу. Для жесткости грузоподъемная клеть соединена с мостом двумя распорками 3. Вдоль направляющих швеллеров грузоподъемной клети перемещается подвешенный на цепи грузоподъемник 8, по направляющим которого перемещается каретка 7. Каретка предназначена для перемещения тары из стеллажа на грузоподъемник и обратно с помощью электромагнитов, закрепленных на ней шарнирно с двух сторон. Каретка имеет свой привод. Линейное перемещение каретки осуществляется за счет сцепления цилиндрических шестерен с рейками грузоподъемника. С применением такого склада повысился полезный коэффициент использования объема здания за счет увеличения высоты укладки грузов. (Высота штабелера зависит от высоты помещения.)

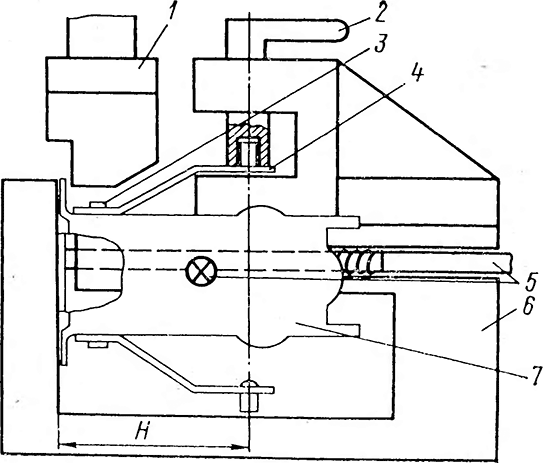

Групповые методы производства требуют соответственно и наличия отдельных конвейеров узловой и общей сборки контакторов. Конвейер узловой сборки по характеру выполняемой работы и виду соединения разделяется на два отдельных потока: первый — сборка неразъемных соединений узлов основания и сборка подвижной системы; второй — сборка разъемных узлов камеры дугогашения и вспомогательных контактов. На конвейерах должен действовать бригадный метод работы на один наряд как более прогрессивный и обеспечивающий наивысшее качество. Между конвейерами узловой сборки и общей сборки размещается промежуточный склад (рис. 5-3), представляющий собой штабелер элеваторного типа.

Склад представляет собой сварную конструкцию, обшитую перфорированным стальным листом. Внутри склада на подвесах складируются узлы изделий.

Склад состоит из нижнего каркаса, закрепленного на фундаментной плите, к нижнему каркасу крепится болтами верхний каркас. В нижнем каркасе установлены две опоры, в которых вращается вал с двумя ведущими звездочками. Ведомые звездочки вращаются вместе с осями, размещенными на опорах, установленных в верхнем каркасе. Звездочки соединены роликовыми замкнутыми цепями, несущими подвески.

Регулировка натяжения цепи осуществляется перемещением корпуса нижнего подшипника. Ведущая пара звездочек связана цепью со звездочкой редуктора привода. Натяжение этой цепи регулируется перемещением всего привода. Привод включает в себя электродвигатель, на валу которого помещен шкив, передающий вращение через клиновые ремни на вал червяка редуктора. Натяжение ремней регулируется перемещением электродвигателя. Включение и выключение привода осуществляется кнопкой управления.

Рис. 5-3

Для удобства обслуживания в складе имеется стол и перемещающаяся в направляющих дверца. Благодаря блокировке, предусмотренной схемой электроуправления, движение подвесок может быть осуществлено только при закрытой дверце. Легкое перемещение дверцы обеспечивается противовесом.

Склад не занимает полезной производственной площади, так как расположен между несущими колоннами здания.

На первом конвейере узловой сборки производится сборка основания и подвижной системы. Конвейер оборудован виброклепальными станками, пневматическими и гидравлическими прессами. Связь между отдельными рабочими местами осуществляется с помощью транспортной ленты, двигающейся с постоянной скоростью. На каждом рабочем месте выполняется своя операция, выдерживаются принципы группового переналаживаемого процесса. Виброклепальные станки выделены в отдельное закрытое помещение с целью уменьшения общего шума в цехе. Рабочие же, работающие на этом оборудовании, имеют специальные наушники. С помощью виброклепальных станков производится соединение стоек с втулками и шипами.

Приспособление для сборки стойки с втулками показано на рис. 5-4. Бронзовая втулка 3 устанавливается в приспособление 5 и закрепляется с помощью эксцентрикового прижима 4.

На втулку надевается стойка 2. С помощью пуансона 1 втулка развальцовывается до упора. Настройка приспособления производится по размерам развальцованной части втулки и прочности соединения. Здесь же производится приклепка шипов к стойкам. Полная сборка стойки производится на пневматическом прессе с помощью специального приспособления (рис. 5-5). Скомплектованные стойки 4 и 7 с заклепками 3 устанавливаются в приспособление 6. Стойка 4 фиксируется шипом с помощью фиксатора 2. При включении пресса в первую очередь происходит фиксация положения стойки 7 и прижатие к базовым поверхностям с помощью заднего и бокового прижимов 5, затем происходит оформление двух заклепок 3 с помощью пуансона 1 с предварительным обжатием склепываемых деталей. Усилие пресса 10-104 Н. Такая последовательность работы приспособления обеспечивает соосность шипов и нужный размер от оси шипа до плоскости основания Н.

Рис. 5-4

Рис. 5-5

Общий вид установки для полной сборки стоек показан на рис. 5-6. С целью уменьшения поводки узла и повышения точности сборки подкладная головка под заклепки выполнена плавающей, а головка заклепки оформляется плоской с насечкой.

Стойка с основанием собирается на гидравлическом прессе в приспособлении (рис. 5-7).

Стойка 4 комплектуется с заклепками 2, устанавливается в приспособление 5 и фиксируется эксцентриковым прижимом. Сверху устанавливается основание 3. Пуансон 1 приклепывает основание с одновременным обжатием собираемых деталей. Усилие гидравлического пресса 20-10+4 Н.

В дальнейшем на конвейере узловой сборки основания и подвижной системы производится установка рычагов с узлом противовеса и регулировка соосности пазов в рычагах с помощью рихтовки. При переходе на сборку другого типоразмера контактора производится замена приспособлений и их настройка.

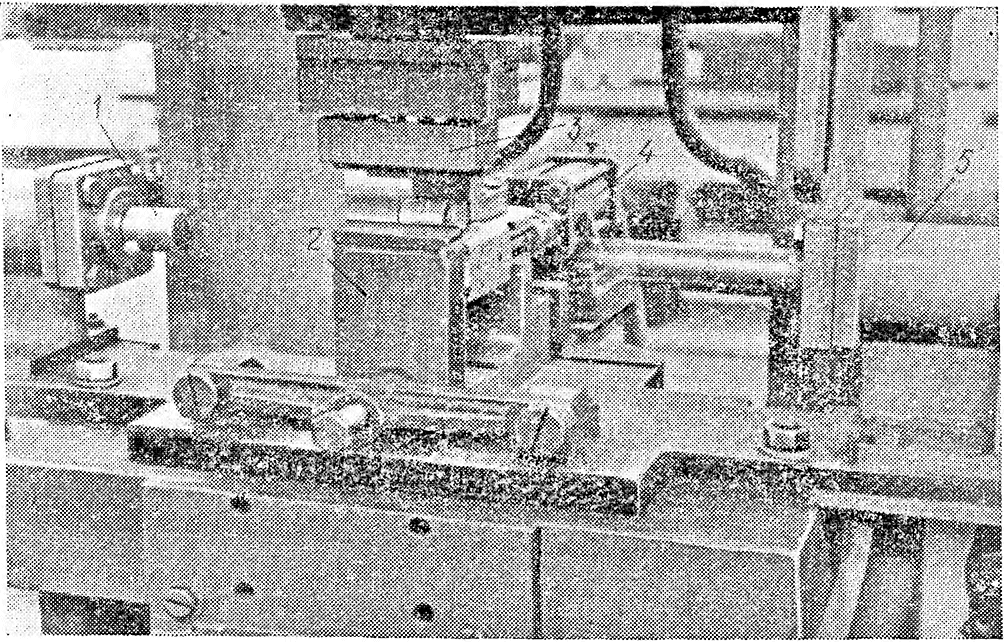

Сборку узлов камеры дугогашения и вспомогательных контактов производят на конвейере, показанном на рис. 5-8. Конвейер оснащен электрическими шуруповертами типа ИЭ3601А, пневматическими гайковертами типа ИП3102А и пневмовибрационными приспособлениями для сборки пластмассовых деталей с помощью трубчатых заклепок. Для уменьшения нагрузок на руки сборщиков шуруповерты и гайковерты подвешены на специальных пружинных подвесках.

Рис. 5-6

Пневмовибрационное приспособление (рис. 5-9) предназначено для расклепывания заклепок диаметром до 4 мм при соединении хрупких деталей. На основании 5 приспособления укреплена направляющая стойка 8, по которой перемещаются две соединенные между собой планки 2 и 10. К планкам крепится пневматическая головка 4. Работа производится следующим образом: деталь с заклепкой устанавливается па подставку 6; затем рукояткой 3 пневматическую головку подводят к детали; планка 10 нажимает на шток 9 шарикового клапана 7, который открывает доступ сжатому воздуху в пневматический цилиндр головки и приводит в движение поршень, при этом происходит расклепывание заклепки; при освобождении рукоятки 3 возвратная пружина 1 поднимает вверх пневматическую головку, освобождает шток шарикового клапана, который закрывает доступ воздуха в цилиндр.

Рис. 5-8

Технические данные приспособления: число ударов в минуту 2300; габаритные размеры (длина, ширина и высота) 250Х X 120X300 мм; масса 21 кг.

Рис. 5-9

Конвейер общей сборки по конструкции — шаговый цепной тележечный. Работа на нем производится бригадным методом. Собираемые контакторы стоят на тележках конвейера, рабочие места оснащены пневматическими гайковертами, электрическими шуруповертами, специальными шаблонами для регулирования линейных перемещений узлов и контрольными приспособлениями.

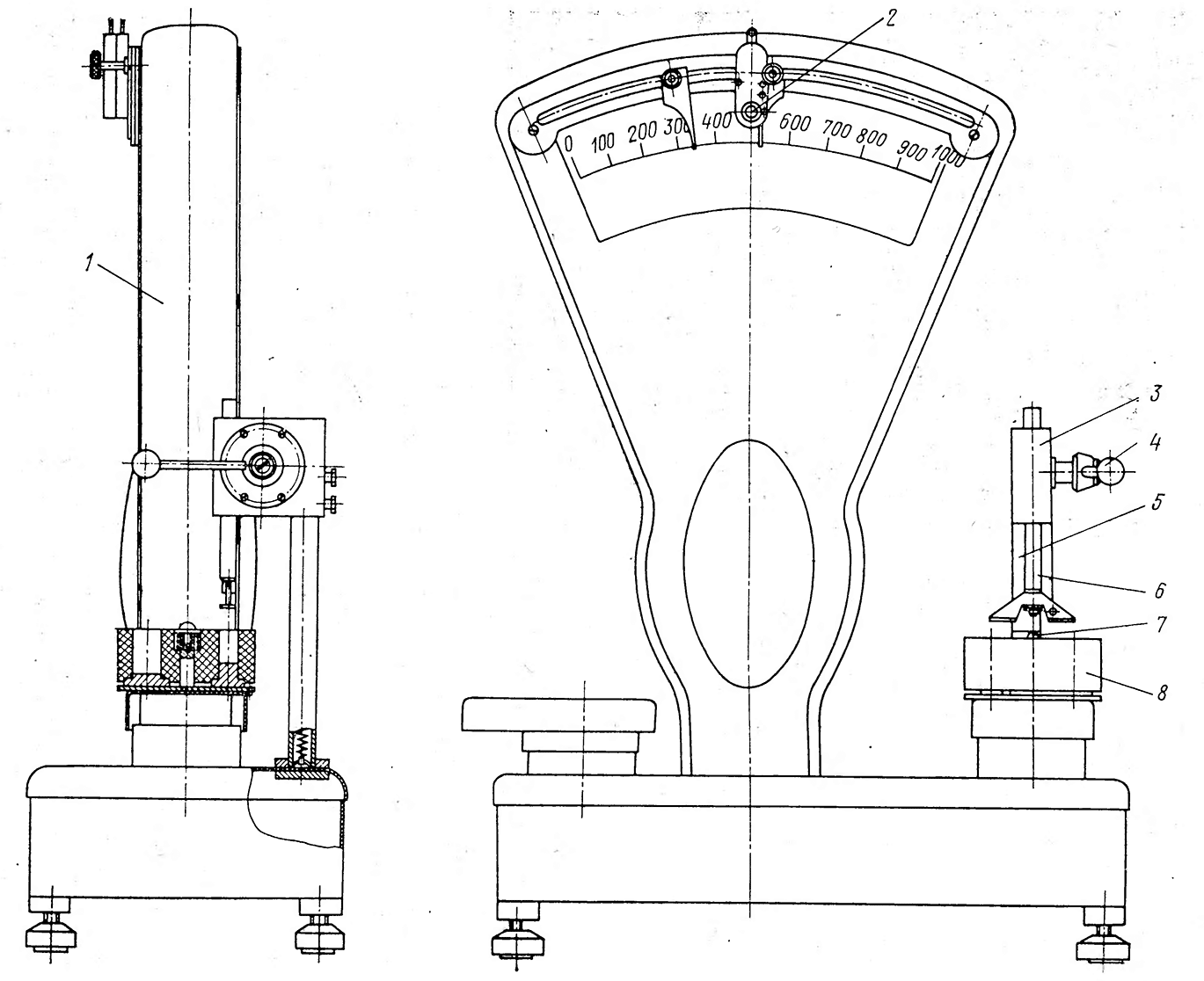

Для измерения усилий начального нажатия пружины главного контакта применяется циферблатный прибор с сигнальной лампой (рис. 5-10). Прибор состоит из циферблатных весов 1 промышленного производства типа ВНЦ-10, механизма нажатия 3, закрепленного на колонке 5 и состоящего из шестерни и рейки; механизм приводится в действие рукояткой 4.

Опорная площадка 8 прикрепляется вместо весовой площадки и имеет массу последней; опора 7 обеспечивает точную установку испытуемого изделия. Опора имеет столько позиций, сколько имеется разновидностей испытуемых изделий. Сигнальная лампа 2 (24—36 В) вмонтирована в крышку весов и питается от сети через трансформатор.

Испытуемое изделие устанавливается на площадке до упора. Для равновесия на второй площадке весов кладется такое же изделие. От нажатия рукоятки рейка перемещает траверсу 6. В момент соприкосновения траверсы с мостиком изделия зажигается сигнальная лампа. Нажатие на рукоятку продолжается до тех пор, пока мостик не оторвется от обоймы: лампа погаснет. В этот момент со шкалы циферблата снимают отсчет показаний, выраженный в граммах,— это и есть усилие начального нажатия пружины главного контакта. Прибор обеспечивает точность и надежность контроля.

Рис. 5-10

Технологический процесс сборки контактора разбит на отдельные операции, закрепленные за определенным рабочим местом. На каждом рабочем месте производится сборка и регулировка отдельного узла.

В конце конвейера устанавливается испытательный стенд. Контакторы проходят контрольные испытания на четкость срабатывания, проверяется сопротивление изоляции катушки и камеры дугогашения путем подачи напряжения, равного 0,8Uном. В дальнейшем контакторы, прошедшие испытания, поступают на упаковочный участок.

В целом к оформлению конвейера должны предъявляться жесткие требования согласно требованиям технической эстетики с целью обеспечения максимального удобства для работы сборщиков.

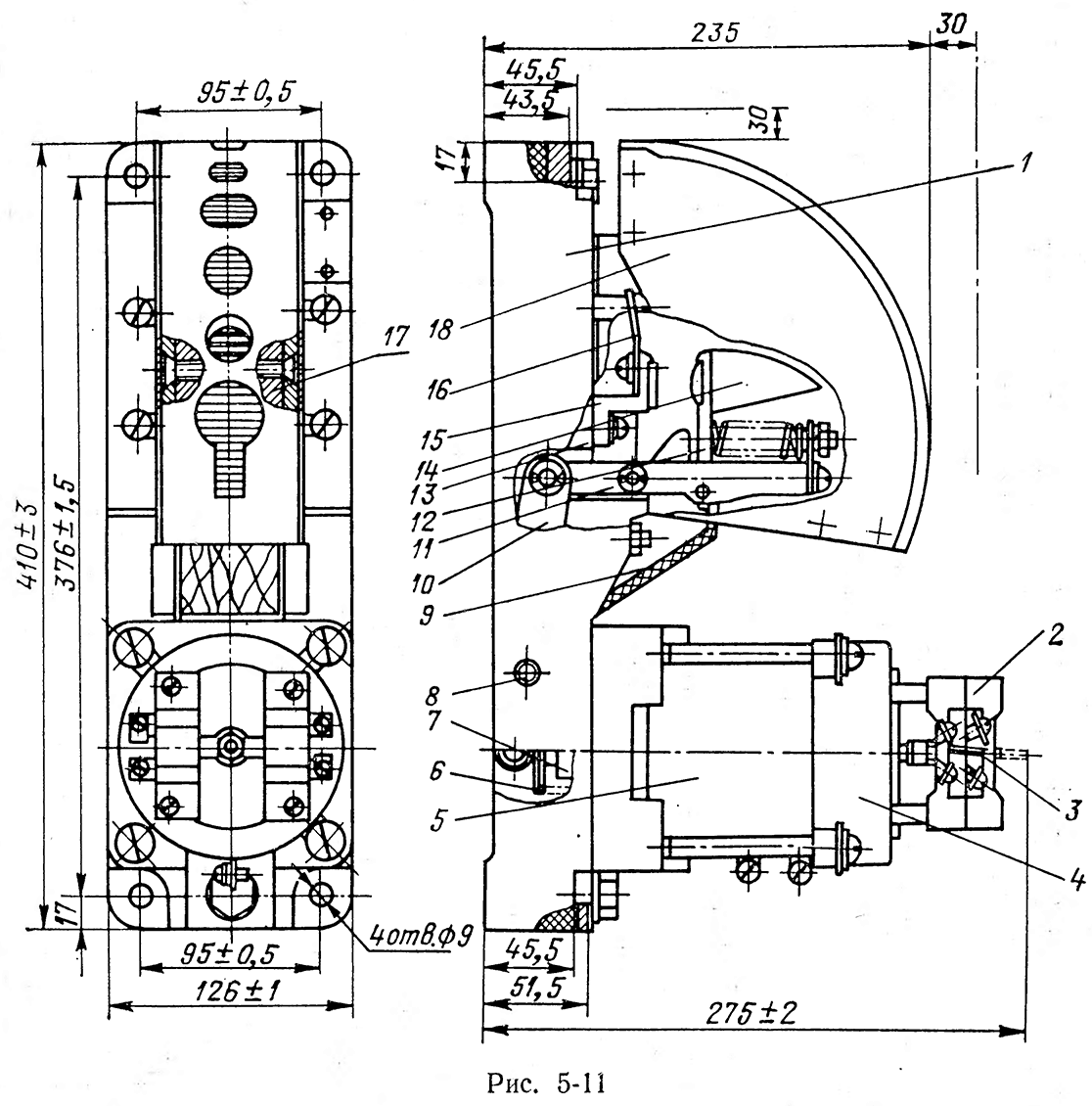

Из серии контакторов КМ 2000 выделяется контактор VI величины постоянного тока типа КМ116А (рис. 5-11), который имеет особую конструкцию.

Контактор состоит из следующих основных частей: контактной и дугогасительной системы, электромагнитной системы, вспомогательных контактов, основания и механической блокировки.

Контактор имеет один замыкающий главный контакт, состоящий из контакта неподвижного 15 и контакта подвижного 12, расположенных в камере дугогашения 18. Соединение подвижного контакта 12 с неподвижными токоведущими частями производится с помощью гибкой связи 9. Магнитная система — соленоидного типа, соединена с контактной системой пластмассовым рычагом 10. Неподвижная ось 8 рычага установлена в основании контактора. Втягивающая катушка 5 помещена в стальной стакан. Контактор поставляется с двумя вспомогательными контактами типа БКМ.

Вспомогательный контакт 2 представляет собой замыкающий и размыкающий контакты, соединенные перемычкой 3. На основании 1 собираются и крепятся все узлы и детали.

Принцип работы контактора состоит в следующем: при подаче напряжения на втягивающую катушку подвижная система контактора приходит в движение и замыкается главный контакт, одновременно происходит замыкание и размыкание вспомогательных контактов; при снятии напряжения вся подвижная система под действием отключающей пружины 6 возвращается в исходное положение. Для ускорения процесса гашения дуги подвижный контакт 12 снабжен дугогасительным рогом 14.

Сборка контактора типа КМ116А производится на верстаках в последовательности, указанной в табл. 5-1. Принцип сборки — индивидуальный.