Особое место в кинематической схеме автоматических выключателей занимают кулачковые механизмы и защелки. Точный профиль кулачков служит гарантией правильности работы кинематической цепи. Длительное время обработку кулачков производили в инструментальных цехах. Благодаря внедрению копировально-фрезерного пpиспособления с механическим поворотным столом (рис. 5-37) обработку кулачков стало возможным производить па универсальном оборудовании. Оно пригодно не только для обработки кулачков, но и для других деталей сложной конфигурации.

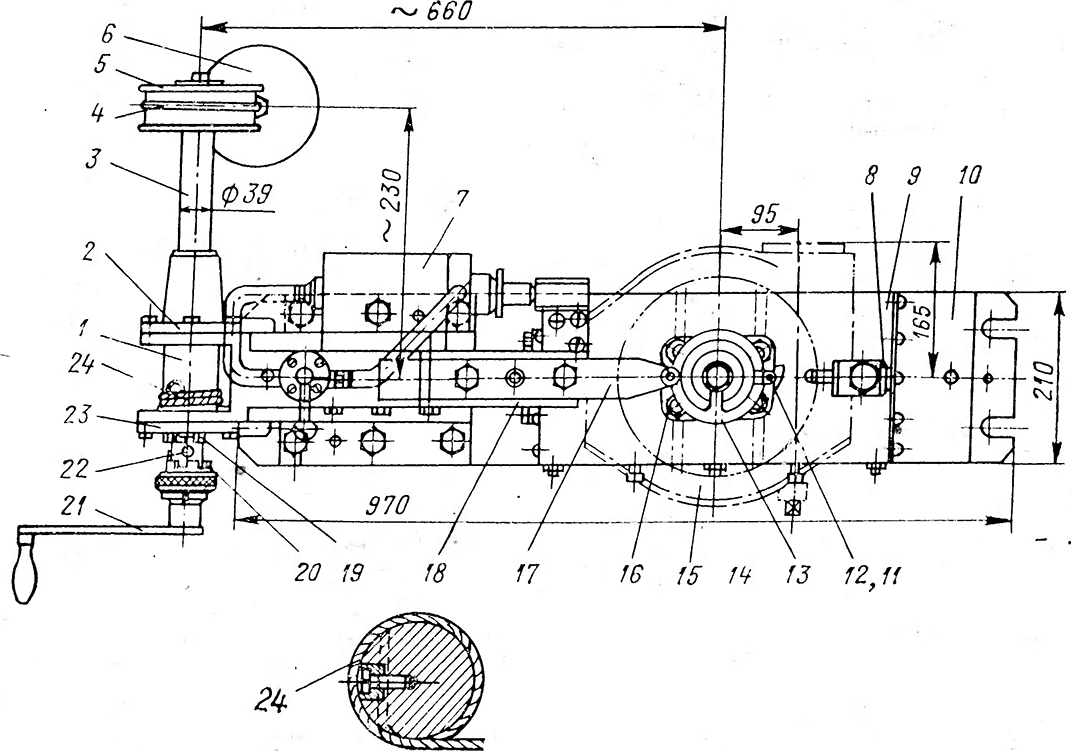

Состоит приспособление из основания 10, которое устанавливается на стол станка и закрепляется четырьмя болтами. На конусных направляющих основания установлена каретка 9 с клином. При работе каретка совершает возвратно-поступательное движение, клин служит для обеспечения соответствующей посадки. На каретку установлен и закреплен прижимами 8 и болтами универсальный поворотный стол 15 с механическим и ручным приводами. Правильная установка поворотного стола осуществляется двумя сухарями, которые входят в паз каретки. Поворотный стол имеет муфту с рычагом и тремя фиксаторами, которые соединяют поворотный стол с механическим или ручным приводами. На левой части основания установлен и закреплен болтами кронштейн 18. В паз кронштейна установлена державка 17, фиксируемая штифтами. На оси державки установлен сменный ролик 16, диаметр которого равен диаметру фрезы. По мере переточки фрезы меняется и ролик. К кронштейну 18 прикреплены фланцы 23 и 2 болтами с бронзовой втулкой, в которой вращается валик 3. На одном конце валика установлен блок 5, на блоке закрепляется канат 4, на конце которого подвешен груз 6.

На фланце 1 закреплен канат 24, второй конец которого переброшен через ролик, расположенный на подвижной части приспособления — на кронштейне 18. На валике 3 установлена муфта 19, гайка 20 и рычаг 21 с рукояткой. При установке и снятии деталей рычаг 21 вращают против часовой стрелки, при этом груз 6 приподнимается и канат 24, разматываясь с блока 7, освобождает каретку 9.

Пневматический цилиндр 7 смонтирован на кронштейне 18 и закреплен болтами. Для удержания груза в верхнем положении муфту 20 передвигают на валике 3 до сцепления с неподвижными выступами муфты 19 и фиксируют ограничителем 22. На поворотный стол 15 устанавливают сменную оправку 14, кулачок-копир 11 с фиксатором 12, сверху на оправку устанавливают заготовки 13 и закрепляют болтом с шайбой.

При настройке заготовку размечают, накладывая па нее копир. Затем производят предварительную обработку с настройкой до совпадения осей фрезы и ролика поперечным перемещением стола станка. После настройки стол станка фиксируется, и дальнейшая настройка ведется по нониусу станка в продольном направлении.

При работе, кроме вращательного движения, поворотный стол вместе с кареткой 9, подставкой и деталями совершает возвратно-поступательное движение в направлении продольного стола: вправо он движется под действием копира и ролика, влево — под действием груза. Фреза, вращаясь концентрически ролику, обрабатывает детали по контуру, копируя контур шаблона.

Точность изготовления кулачков зависит от точности изготовления копира, точности центрирования фрезы и ролика. Вращение поворотного стола осуществляется от механического привода (в отдельных случаях вручную).

Технические данные приспособления приведены ниже:

Диаметр обрабатываемой детали, мм ..... 50—250

Класс чистоты обрабатываемой поверхности . . 5

Класс точности обработки изделия.......................... 3—4

Диаметр пневматического цилиндра, мм .... 100

Рабочий ход, мм.......................................................................... 80

Масса, кг........................................................................ 50

Габаритные размеры, мм .......................................... 1250х800x220

После обработки наружный контур кулачка проходит химико-термическую обработку с целью повышения износоустойчивости рабочей поверхности.

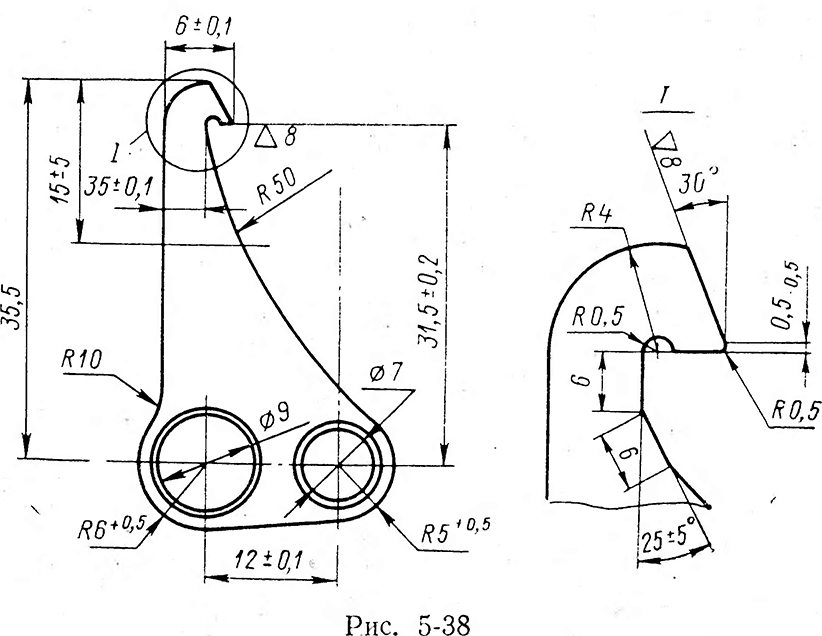

Рабочая поверхность другой сложной детали — защелки-собачки (рис. 5-38) после термической обработки подвергается шлифованию. На рис. 5-39 приведено приспособление для шлифования носика собачки с чистотой V 8. На основании 6 установлены и закреплены подвижные 4 и неподвижные 1 губки, сменные губки 2 и 3, эксцентриковый зажим с рукояткой 5, наладка 7. Эксцентриковый зажим имеет специальное устройство с рифлением, позволяющее регулировать раствор губок.

Приспособление снабжено специальными легкосменными наладками, с помощью которых производится шлифование пяти граней носика собачки.

Штифт наладки 7, собранный с двадцатью собачками, устанавливается в приспособление, и с помощью наладок собачки занимают нужные положения.

Рис. 5-39

Закрепление собачек производится подвижной губкой 4 с помощью рукоятки эксцентрикового зажима 5. При раскреплении деталей эксцентриковый зажим отводит подвижную губку в исходное положение.

Шлифование производится на плоско-шлифовальном станке. Контактные валы несут на себе подвижные контакты, которые крепятся на них с помощью пластмассового кулачка и шпонки. Ряд других валов имеют на себе шпоночные пазы.

Закрепление собачек производится подвижной губкой 4 с помощью рукоятки эксцентриконо-фрезерных станках с помощью специальных приспособлений.

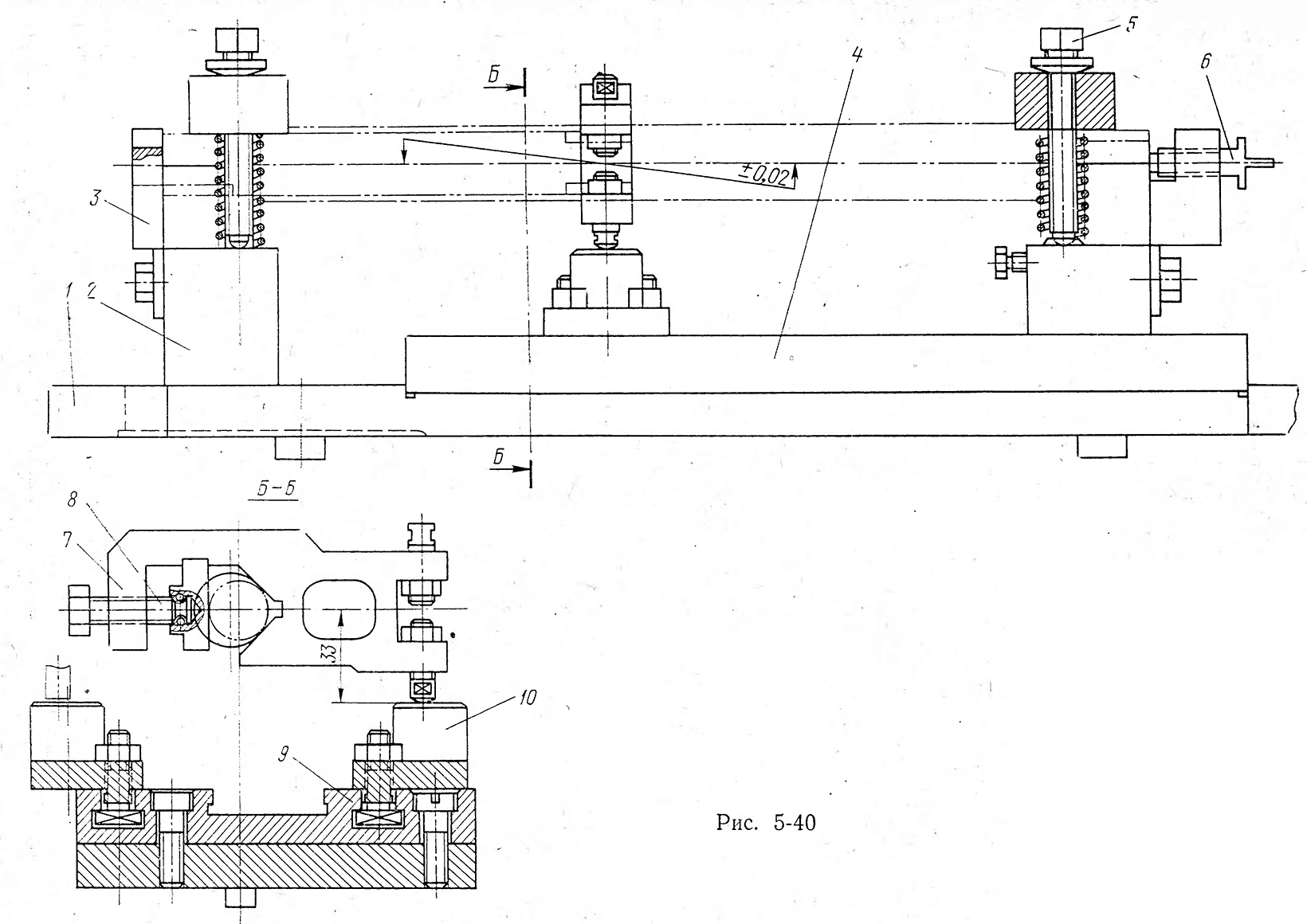

Приспособление (рис. 5-40) применяется для фрезерования четырех шпоночных пазов, расположенных под углом 180° на концах вала. Основание 1 приспособления устанавливают на стол шпоночно-фрезерного станка и закрепляют. Предварительная настройка фрезы относительно оси вала производится по пазу в установочной планке 3. Окончательную настройку производят после фрезерования вала и контроля по нониусу станка. Для точного поворота вала вокруг оси на середину вала устанавливают рычаг 7 и закрепляют болтом 8. Собранный вал с рычагом устанавливают на призмы неподвижной стойки 2 и подвижной 9 до упора рычага 7 в стойку 10 и закрепляют болтами 5 и 6.

После обработки одного шпоночного паза вал поворачивают для фрезерования следующего паза. Переустановку приспособления на другую длину вала производят с помощью подвижных стоек 9 и 10.

Технические данные приспособления:

Вал, мм:

диаметр.......................................................................................................... 25

длина......................................................................................................... 150—400

Шпоночный паз, мм:

ширина........................................................................................................... 8

длина...................................................................................................... 10—30

Количество шпоночных пазов, шт............................................................ 4

Точность расположения шпоночных пазов с осью вала, мм............. 0,1

Масса, кг........................................................................................................ 22

Применение кондуктора (рис. 5-41) с фиксацией вала на два шпоночных паза повысило точность расположения отверстий относительно шпоночных пазов. Применение клинового зажима кондукторной плиты сократило вспомогательное время.

Вал устанавливается на опору 2 и призму 6; крепление вала производится посредством передвижения рукоятки 7 влево, при этом клинья рукоятки давят на винты 5, которые вместе с колонками 5 опускают кондукторную плиту 4 до входа выступа кондукторной плиты в шпоночный паз вала. При раскреплении вала рукоятку 7 передвигают вправо, при этом пружины 3 возвращают кондукторную плиту в первоначальное положение. Для использования кондуктора при сверлении валов различной длины опора 2 передвигается в пазу корпуса 1 на нужную длину.

В случае если валы имеют пазы с точным угловым расположением относительно друг друга, для их шлифования применяются приспособления, аналогичные показанному на рис. 5-42. На один из пазов валика одевается уставов 6 и закрепляется винтом 5. Плоскость паза валика устанавливается перпендикулярно оси установи. Собранный с установом валик устанавливается на призмы корпуса 1.

Рис. 5-41

Уставов поворачивают до соприкосновения с опорой 2, а валик крепится к призмам прихватом 4 и винтом 3. Приспособление устанавливается на магнитный стол плоско-шлифовального станка, выверяется и закрепляется с помощью электромагнита. Шлифование паза на глубину производится по лимбу станка.

Для фрезерования четырех эллипсных пазов в детали коробчатой формы (по два с каждой стороны) на горизонтально- фрезерном двухшпиндельном шпоночном полуавтомате применяется специальное установочное приспособление (рис. 5-43). Приспособление устанавливается на стол двухшпиндельного горизонтально-шпоночного полуавтомата и закрепляется. Деталь устанавливается на корпус 2, фиксируется штифтом 4 и закрепляется планкой прижимной 3, скобой откидной 6, клином 7, болтами 5 и 8.

После фрезерования двух пазов клин 7 с помощью болта 8 отводится вправо, корпус 2 вместе с закрепленной на нем скобой поворачивают на оси 9 против часовой стрелки до соприкосновения корпуса со скосом А плиты 1 и закрепляют клином 7 и болтом 8.

Горизонтально-фрезерный двухшпиндельный шпоночный полуавтомат типа ДФ961-М включается с помощью кнопки и после обработки двух пазов шпинделя отходит в исходное положение и автоматически отключается. Такая схема работы станка позволяет осуществлять многостаночное обслуживание.

Для фрезерования мерных эллипсных пазов применяются двухзубые шпоночные фрезы из быстрорежущей стали. Для увеличения срока службы фрез изготовлен специальный патрон, позволяющий по мере износа фрез закреплять фрезы с эксцентриситетом и таким образом увеличивать срок службы фрез в 2—3 раза.

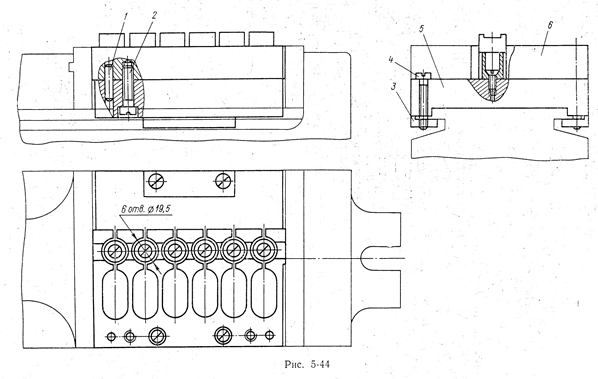

Станок снабжен насосом для циркуляции охлаждающей жидкости — эмульсии. Для фрезерования пазов во втулках применяют многоместные наладки (рис. 5-44) к пневматическим тискам.

Наладка устанавливается на направляющую тисков вплотную к неподвижной губке и закрепляется планками 3, винтами 2 и 4. К нижней плите 5 прикреплена верхняя плита 6 при помощи штифтов 1 и винтов 2.

Верхняя плита имеет шесть посадочных отверстий одинаковой глубины, куда устанавливают для фрезерования втулки. Для придания плите пружинящих свойств в местах крепления втулок в плите сделаны фасонные пазы. Зажим и отжим деталей производится с помощью пневматической камеры от поворота рукоятки воздухораспределительного крана тисков.

Плиты с салазками служат для крепления общего механизма автоматического выключателя и удобства при транспортировке. Они выполнены в виде сварной конструкции. Свариваются в специальном кондукторе — универсальном поворотном приспособлении для сборки и сварки (рис. 5-45). Приспособление состоит из плиты 9, стоек 6 и 10, на которых установлен кантователь 3. В стойку 10 вмонтирована червячная пара 2 с рукояткой 1. Кантователь 3 укомплектован фиксирующими калибрами 5 и 8, зажимными эксцентриками 7, штифтом 4. Для фиксации плит, стоек, салазок при сборке под сварку на кантователе имеется соответствующее количество отверстий для всех плит. Эксцентриковые зажимы передвигаются в пазах кантователя на нужные размеры. На горизонтальную плоскость кантователя 3 устанавливается плита и фиксируется штифтом 4 и калибром 5. На вертикальные плоскости устанавливаются с одной стороны две стойки, с другой — двое салазок. Фиксация их производится фиксирующими калибрами 8, а крепление — эксцентриками 7. Собранная плита в приспособлении поворачивается с помощью приводной рукоятки и самотормозящей червячной пары 2 на удобный для сварки угол. Переналадка от одного размера плит к другому производится путем перемещения эксцентриковых зажимов на соответствующие размеры. Для предохранения кантователя от металлических брызг при сварке все детали его омедняются. Кантователь устанавливается на металлическую раму, удобную для производства сварки.

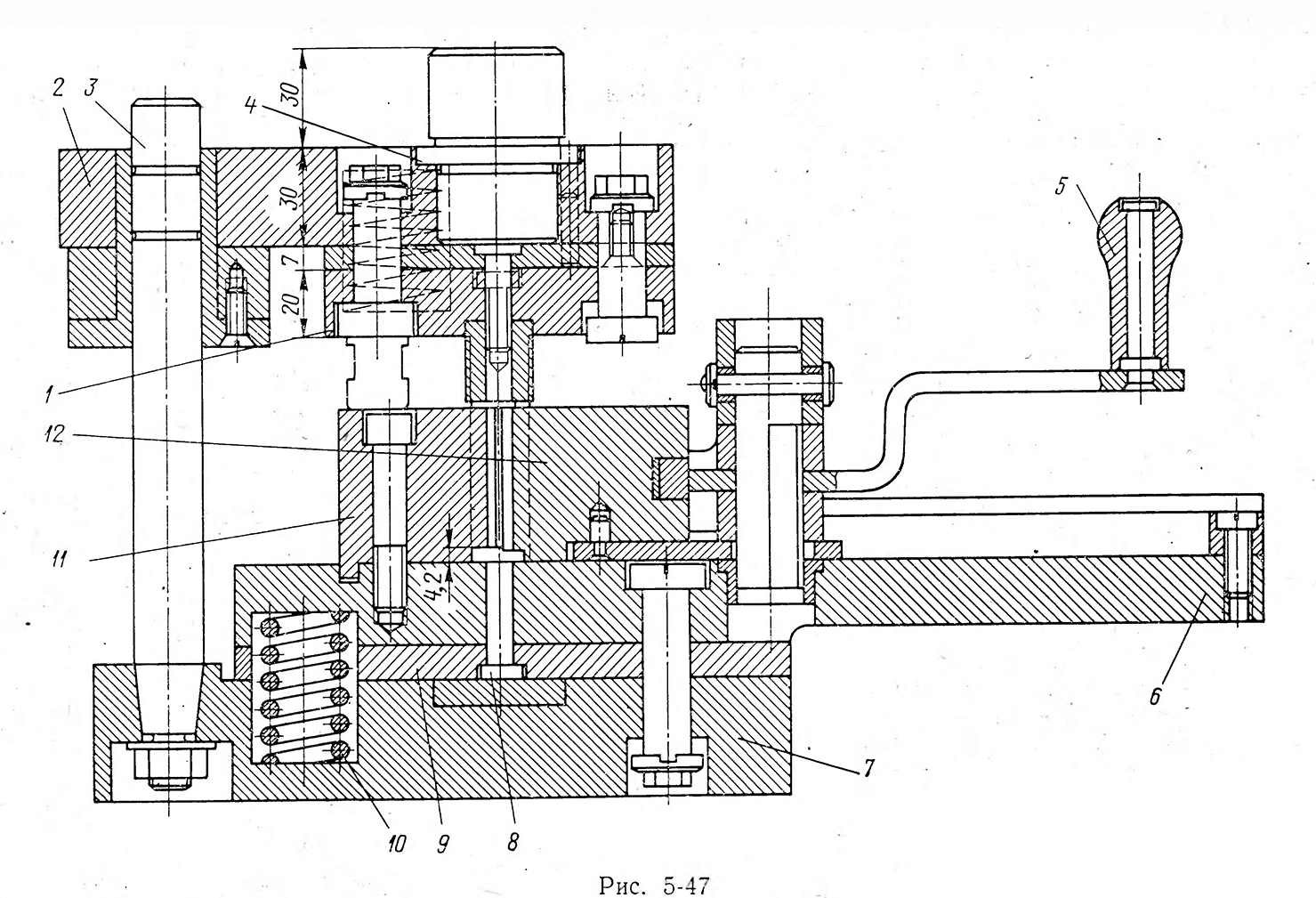

Для одновременной развальцовки двух заклепок с двух сторон в указателе (рис. 5-46) применяется приспособление, показанное на рис. 5-47.

Приспособление с верхней и нижней подпружинивающими плитами и зажимными призмами позволило полностью механизировать развальцовку заклепок в указателе, повысить качество развальцовки и добиться стабильности размеров.

Приспособление (рис. 5-47) устанавливается на стол гидравлического пресса; после крепления хвостовика 4 к подвижному пуансону пресса прижимают основание 7 к столу пресса.

Основание 2 имеет направление по колонке 3. Для удобства установки указателя в приспособление и снятия после распрессовки заклепок зажимная часть приспособления за рукоятку 5 отводится в крайнее правое положение.

После установки указателя в приспособление зажимная часть приспособления за рукоятку 5 передвигается в крайнее левое положение, а после поворота рукоятки вправо зажимает заклепки призмами с помощью эксцентрика. Затем включается пресс: верхняя 1 и нижние 6 и 9 плиты под действием пружин 10 поднимают скобу указателя до нужного размера, который определяется высотой зажимных призм 11 и 12. При дальнейшем движении пресса верхние и нижние пуансоны 8 заходят в отверстия заклепок и развальцовывают их.

Технологическая карта сборки, калибровки и консервации автоматического выключателя типа AM, изображенного на рис. 5-23, приведена в табл. 5-6.