Для изготовления изделий из пластмасс применяются полуфабрикаты, предназначенные для переработки в изделия методами прессования, литья под давлением, непрерывного выдавливания и др. (табл. 3-18); поделочные пластмассы — отформованные листы, блоки, стержни, ленты, пленки и другие, из которых изделия изготовляются с помощью механической обработки, сварки, штамповки, холодной и горячей вытяжки и т. д.

Основные технологические свойства пластмасс определяются физико-химическими свойствами связующих веществ (термореактивные или термопластичные смолы), которые в зависимости от их поведения требуют различных режимов при переработке. Термореактивные пластмассы требуют применения относительно высоких давлений и повышенных температур. Процесс формования деталей и придание им определенного комплекса характеристик осуществляется в ходе термообработки под давлением, а снятие готовых изделий из пресс-форм может производиться при температуре формования. Изделия же из термопластов сохраняют приданные им формы и размеры и приобретают комплекс характеристик при охлаждении до температуры 20—40° С. Поэтому готовые изделия из термопластов можно снимать лишь при этой температуре.

Термопласты допускают повторную переработку по обычной технологии.

Подготовка пресс-материалов к переработке в готовые изделия.

В подготовку пресс-материалов к переработке входят следующие операции: хранение, просеивание, гранулирование, таблетирование. Пресс-материалы, изготовленные на химических заводах и поставляемые в специальной таре, должны храниться в сухом помещении при нормальной температуре. Таблетированный и гранулированный материал хранится в специальной таре, в ряде случаев — герметичной. Просеивание пресс-порошков применяют, когда требуется более однородная масса по размерам зерен с целью улучшения внешнего вида изделия.

Если в оборудовании цеха по переработке пластмасс не применяются агрегатные полуавтоматические и автоматические прессы, в которых работа прессования изделий совмещена с одновременным таблетированием и нагревом токами высокой частоты пресс-материала, то таблетирование порошкообразных и волокнистых материалов производится впрок с хранением в кладовой цеха. С целью устойчивой работы прессов-автоматов в ряде случаев применяют пресс-порошок в гранулированном (окомкованном виде), с хранением в общем помещении с пресс- материалами.

Переработка пластмасс в готовые изделия.

Переработка термореактивных материалов производится прямым и литьевым прессованием.

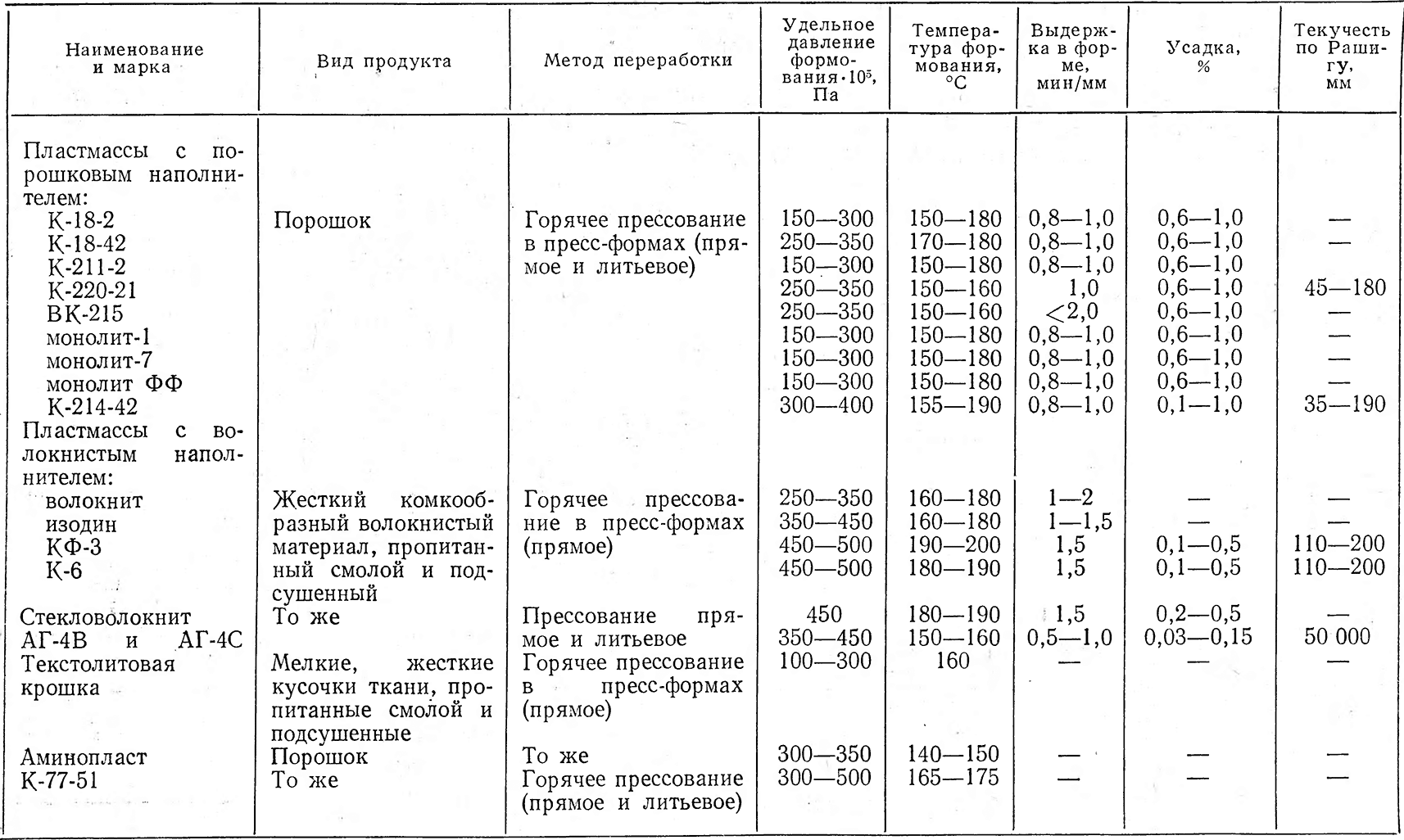

Наименование и марка | Вид продукта | Метод переработки | Удельное | Температура формования, °С | Выдержка в форме, | Усадка, | Текучесть по Рашигу, мм |

Полистирольная масса для литья под давлением | Куски неправильной формы не более 7 мм | Литье под давлением | 200 | 145 | — | — | — |

Полистирол эмульсионный марок А и Б | Порошок | Литье под давлением | 200 | 145 |

|

|

|

Полистирол блочный марок Д и Т | Крупнозернистый порошок или гранулы не более 15Х Х8 мм | Литье под давлением, горячее прессование | 200 | 145 |

|

|

|

Полистирол блочный с каучуком | Крупнозернистый порошок, полученный в результате измельчения смеси полистирола и каучука | Литье под давлением | 600 | 150—200 |

|

|

|

Фторопласт-4 | Порошок или гранулы белого цвета | Горячее прессование | — | — | — | — | — |

Полиэтилен | Крошка произвольной формы, цвета от белого до серого | Вальцевание и последующее прессование | >30 | 105 —120 |

|

|

|

Асфальто-пековая | Бесформенная масса | Горячее прессование | 150—220 | 150—160 | — | — | — |

Асбопеколит листовой | Листы | Горячее прессование плит или изготовление деталей методом намотки и горячее прессование | 150—200 | 120—130 |

|

|

|

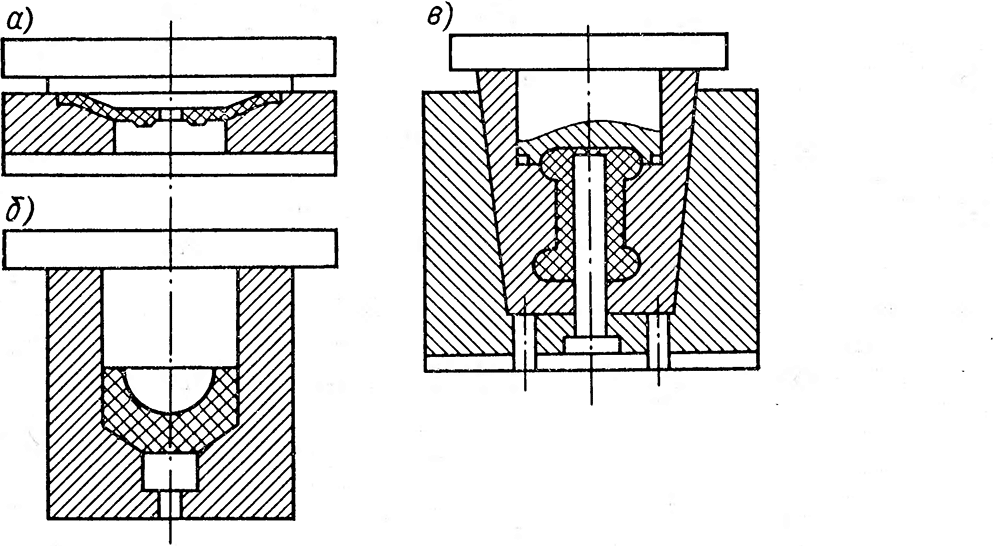

При прямом прессовании изделия оформляются в открытых, закрытых и полузакрытых пресс-формах. Открытые пресс-формы (рис. 3-19, а) не имеют загрузочной камеры и пригодны для изготовления тонкостенных изделий простой формы. У закрытых пресс-форм (рис. 3-19, б) загрузочная камера представляют одно целое с обоймой и ее полость повторяет очертания поперечного сечения пуансона. Предельно малый зазор между обоймой и пуансоном позволяет получать изделия практически без грата. Полузакрытые пресс-формы (рис. 3-19, в) изготовляются с отжимными кромками, за счет которых загрузочная камера, а с ней и пуансон имеют в плане большие размеры, чем размер контура изделия. Излишки пресс-массы образуют облой по размеру отжимной кромки, в некоторых случаях для этой цели предусматривают лыски на пуансоне.

Рис. 3-19

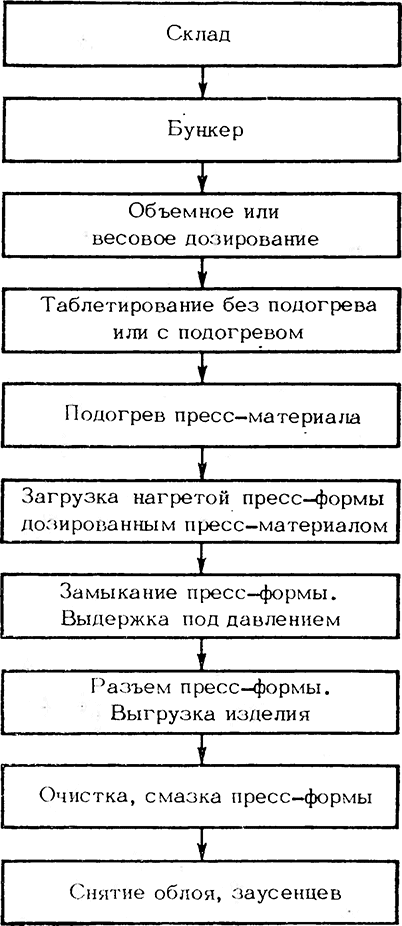

Очередность технологических операций по изготовлению изделий из термореактивных материалов примерно можно представить схемой, которая изображена на рис. 3-20.

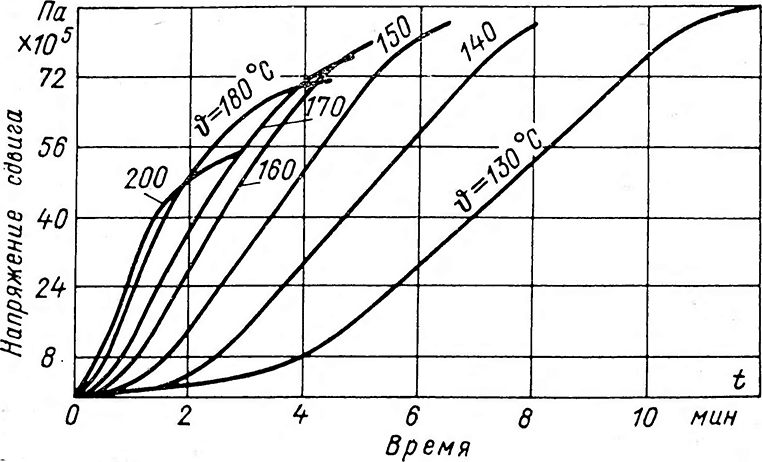

При переработке термореактивного пресс-материала при определенных нагреве и давлении на первой стадии материал переходит в вязкотекучее состояние, а затем — в твердое. Время пребывания материала в пластическом состоянии, при неизменном давлении, зависит от температуры переработки: чем температура выше, тем отрезок времени меньше. Так, например, из кривых рис. 3-21 следует, что для пластмассы марки К-15-2 при температуре переработки θ=130° С материал находится в пластическом состоянии примерно 4 мин и время отвердения примерно 8 мин, а при 0 = 200° С — соответственно 0,25 и 2 мин. Таким образом, за счет повышения температуры переработки пресс-материала удается снизить время выдержки прессования настолько, что начинает доминировать время, идущее па вспомогательные операции,— подъем и опускание пуансона, выгрузку готовых изделий, очистку и смазку рабочих поверхностей пресс-формы, загрузку формы пресс-материалом.

Рис. 3-20

Последние годы ознаменовались внедрением в производство многопозиционных роторных пресс-автоматов с установленными пресс-формами на вращающейся горизонтальной круглой платформе. Пресс-формы, управляемые задающим устройством, проходя последовательно через ряд установленных позиций, осуществляют весь требуемый цикл изготовления пресс-изделий, как-то: загрузку пресс-материала; силовое замыкание с обеспечением необходимого давления; выдержку для отвердения; размыкание и разгрузку пресс-форм от готового изделия; очистку и смазку рабочей полости пресс-формы. Заданный температурный режим переработки пресс-материала поддерживается автоматическим устройством. Пресс-формы загружаются порошкообразным или таблетированным материалом без предварительного нагрева или с диэлектрическим нагревом токами высокой частоты (15—150 кГц).

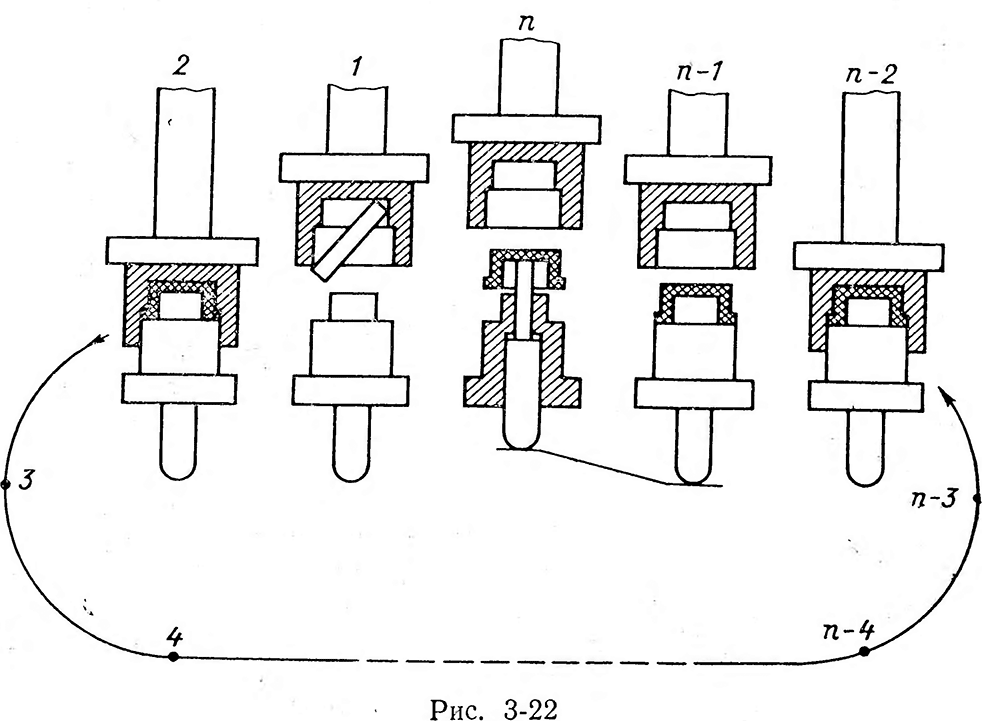

На прилагаемой схеме (рис. 3-22) при работе η-позиционного пресс-автомата с подвижным ротором в позиции 1 имеет место загрузка, в позиции 2 — замыкание пресс-формы и затем вплоть до позиции (п—2)—выдержка с целью отвердения термореактивного материала, затем в позиции (n—1)—разъем и в позиции п — выгрузка готового изделия и подготовка пресс-формы к следующему циклу работы.

Тот же цикл работы может быть осуществлен при неподвижных пресс-формах, но с подвижными устройствами по загрузке материала, съема готовых изделий и задающим устройством работы роторного пресс-автомата.

В [26] указывается, что вопросы комплексной автоматизации всего технологического цикла изготовления изделий из термореактивных пластмасс наиболее полно решаются при работе роторных пресс-автоматов в роторных линиях.

Некоторые авторы утверждают, что будущее все же за литьевым способом переработки пластмасс как наиболее эффективным и производительным технологическим процессом.

Рис. 3-21

Однако широкое внедрение этого процесса сдерживается жесткими требованиями к определенным качественным свойствам материала (температуре пластицирования, повышенной текучести, относительно высокой скорости отвердения) и практически отсутствием летучих веществ при заполнении пресс-формы пластицированным пресс-материалом.