Подготовка заготовок к сборке и сварке.

Поверхности деталей после заготовительных операций из-за различных загрязнений требуют надлежащей очистки, как-то: обезжиривания, удаления окалины, ржавчины и других загрязнений.

Для обезжиривания поверхности заготовок обрабатывают в щелочных растворах, под действием которых происходит омыление жиров и их переход в раствор. Неомыляемые жировые загрязнения удаляют с помощью органических растворителей, таких, как бензин, четыреххлористый углерод, дихлорэтан и др. Применяют и электролитическое обезжиривание.

Из механических способов очистки поверхности заготовок наиболее эффективным и производительным является пескоструйный способ обдувки поверхности деталей металлическим песком, получаемым из чугунной дроби. Этот способ очистки может применяться только при соблюдении соответствующей техники безопасности.

При массовом производстве удаление окисных пленок со стальных заготовок производят химическим способом — травлением в смеси серной и соляной кислот.

Сборочные операции.

Операции сборки и сварки изделия производятся в такой последовательности:

сборка заготовок с фиксированием последних в требуемом положении относительно друг друга, гарантирующем соблюдение чертежных размеров изделия;

прихватка короткошовной электросваркой заготовок в собранном положении;

сварка изделия после прихватки в последовательности наложения швов, исключающей недопустимое коробление частей изделий из-за местных нагревов, связанных с электросваркой.

Так как качество сварных конструкций во многом зависит от точности изготовления заготовок, требования при изготовлении последних должны быть более жесткие, чем заготовок, идущих на клепаные конструкции.

Процесс сборки должен быть увязан как с прихваткой, так п со сваркой. От операции сборки сварных конструкций зависит получение требуемых размеров всех частей изделия, и поэтому сборка является наиболее ответственной технологической операцией. Исходя из этого, сборочное приспособление должно обеспечивать заданные размеры как изделия в целом, так и его частей, значений зазоров в местах наложения швов, правильности взаимоположенния отдельных заготовок.

Сборочные приспособления делятся на прихваточные и сварочные, а также могут объединять и обе операции. Выбор и очередность мест прихватки зависит от конструкции изделий, толщины заготовок, способов соединения заготовок между собой и самого способа сварки.

При сборке таких изделий, как, например, каркасы сложного распредустройства в виде шкафов, процесс сборки и прихватки распадается на отдельные части, соответственно с этим изготовляется и комплект сборочных приспособлений.

При мелкосерийном изготовлении сложных распредустройств сварные каркасы изготовляются с преобладанием разметочных и сварочных работ по частям. При этом рабочие места разметчиков и сварщиков разделены только защитными от засвечивания дугой ширмами, и операции сборки, прихватки, сварки, правки идут под непосредственным, наблюдением разметчиков.

Прихватка и сварка, даже при соблюдении всех требований технологии, ведет к частичному короблению изделия и его частей, поэтому эти операции неизбежно связаны с последующей правкой.

В производстве стальных конструкций электрических аппаратов дуговая сварка почти полностью вытеснила газовую сварку.

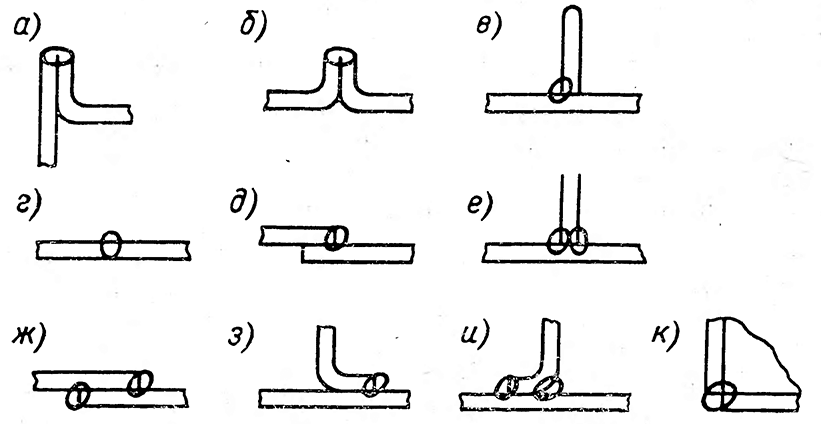

Рис. 3-7

По универсальности и простоте процесса наложения швов дуговая сварка имеет ряд преимуществ перед контактной сваркой, что сказывается на относительно ограниченном применении последней в производстве стальных конструкций. На рис. 3-7 изображены применяемые способы соединений сваркой листогнутых деталей: при загибке кромок (рис. 3-7, а, б, з, и); без загиба кромок (рис. 3-7, в, г, д, е, ж) и угловой шов (рис. 3-7, к).

При дуговой сварке важным фактором является предохранение зеркала расплава металла от воздействия кислорода и азота воздуха, так как насыщение последними снижает механические характеристики шва. С этой целью при ручной сварке применяют сварку обмазанными электродами, а при полуавтоматической сварке — в среде углекислого газа [55]. Электроды с качественными обмазками позволяют получать швы высокого качества по прочности, вязкости, пластичности, приближающиеся по своим характеристикам к основному металлу конструкции. Это обеспечивается за счет легирующих присадок в обмазке в виде порошкообразных металлических добавок, ферросплавов и состава электродной проволоки. Наличие в обмазке раскислителей (ферромарганца, ферросилиция, ферротитана и Др.)> шлакообразующих (полевого шпата, мела, каолина и др.), газообразующих (целлюлозы, крахмала, древесной муки),

связующих (натриевого или калиевого жидкого стекла) способствует получению высококачественных неразъемных соединений в металлических конструкциях.

Внедрение электросварки в среде углекислого газа способствует повышению производительности труда; экономичности процесса сварки; получению высокого качества шва благодаря надежной защите металла в зоне сварки от воздействия воздуха; повышенной стабильности качества металла шва по его длине; улучшению условий труда сварщика при переходе на полуавтоматическую сварку. Механические свойства сварных соединений, выполненных в среде углекислого газа, соответствуют сварке под флюсом.

Примеси воздуха и паров воды в углекислом газе отрицательно сказываются на свойствах металла шва. По чистоте для целей сварки подходит пищевая углекислота, качество которой регламентируется ГОСТ 8050—64; она поставляется в баллонах в жидком состоянии. Углекислый газ энергично окисляет железо и большинство легирующих элементов, поэтому при сварке используют специальную электродную проволоку, содержащую около 1% кремния и марганца. Сварку в среде углекислого газа производят на постоянном токе. Промышленностью для этих целей выпускаются различной мощности выпрямительные сварочные установки на токи от 200 до 400 А и машинные преобразователи на токи от 250 до 500 А.

Установки питания электросварки углекислым газом состоят обычно из баллонов со сжиженной углекислотой, электроподогревателями, осушителями и редукторами с расходомерами.

При ручной сварке установка обеспечивает автоматическую подачу углекислоты и электродной проволоки, но могут быть использованы любые подающие механизмы сварочных автоматов и полуавтоматов с головками, оснащенными устройствами для подвода газа и подачи электродной проволоки.

К дефектам сварных швов относят: неравномерность ширины и высоты сварного шва; неровную поверхность шва, наличие свищей (кратеров) в шве, недостаточный провар, наличие внутренних пор, трещин, засорение материала шва шлаком.

Непровар, т. е. отсутствие сплавления наплавленного металла с основным связан с отступлениями от режимов сварки и дефектами в изготовлении заготовок и сборке.

Наличие внутренних пор в шве является следствием перегрева металла в сварочной ванне, способствующего насыщению жидкого металла газами, ведения сварки длинной дугой; загрязнения ржавчиной свариваемых заготовок и стержней электродов; повышенной влажности обмазки электродов.

Трещины в сварочном шве и около него являются следствием наличия больших внутренних механических напряжений в материале.

Причинами возникновения трещин могут являться неравномерное распределение температуры при нагреве и охлаждении, неправильная последовательность наложения швов, загрязненность металла серой и кислородом и др.

Шлаковые включения снижают механическую прочность сварного соединения, они вызваны некачественной подготовкой поверхности заготовок к сварке и нарушением режимов сварки.

При налаженном производстве с надлежащей оснащенностью технологического процесса качество сварных изделий всецело зависит от неукоснительного соблюдения технологической дисциплины на всех этапах производства.

К особым видам испытаний изделий, предусматриваемых техническими условиями, относятся испытания на прочность и плотность сварных швов, их механическую, ударную и вибрационную стойкость.