Машина, станок, электрический аппарат обычно состоят из привода, передачи, исполнительного органа. Согласованное взаимодействие частей обеспечивается наличием так называемых кинематических пар и их звеньев.

Под кинематической парой понимают детали, образующие либо неподвижные (болт, гайка, прямобочное шлицевое соединениe и т. п.), либо подвижные соединения (шарнирное, зубчатое, червячное, кулачковое). Каждая из входящих в кинематическую пару деталей образует звено пары. Взаимодействие деталей в кинематических парах осуществляется через их рабочие поверхности.

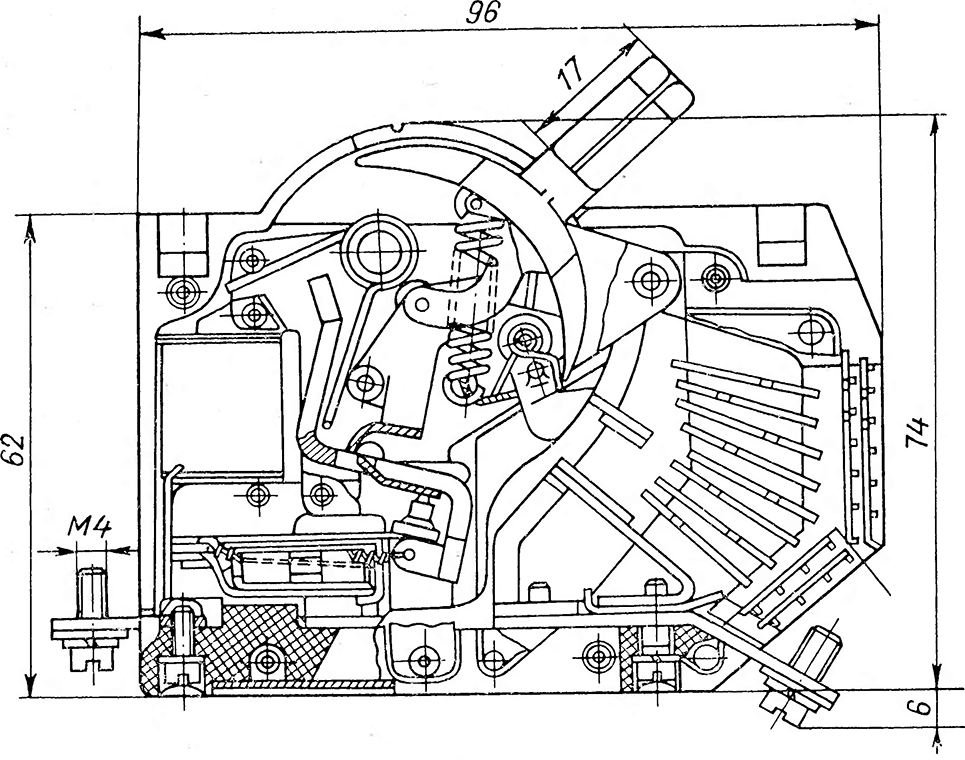

Рис. 2-8

Взаимозависимое перемещение подвижных кинематических пар и звеньев исследуют (прослеживают) с помощью построения кинематических цепей с условными изображениями в цепи элементов по ГОСТ 2.703—68 или других данных.

В качестве примера на рис. 2-8 приведен автоматический выключатель типа АО-15 со снятой крышкой и примерный характер кинематических схем трех положений автомата (рис. 2-9, а, б и в). Рисунок 2-9, а соответствует положению «Включено». Из кинематической схемы (рис. 2-9, б) видно, что при ручном воздействии на рукоятку 1 система подвижного контакта 3, 4 перемещается под воздействием перекидной пружины 7. Скорость движения мостикового контакта 4 всецело зависит от усилий перекидной пружины 7. Автоматическое отключение (рис. 2-9, в) обеспечивается расцепителем, воздействующим на защелку 6; размыкание контактов при этом происходит за счет усилий отключающей пружины 5 и рычага 2.

Кинематические схемы в данном конкретном примере позволяют определить потребные или же действующие усилия в кинематических парах, звеньях (шарнирах), потребные углы поворота звеньев, профиль звеньев, скорости движения звеньев 3 и 2 под воздействием пружин и др. В результате представляется возможность выбора потребного материала для отдельных звеньев и условий обработки, характера посадок, чистоты поверхностей трущихся частей.

Различие ошибок и погрешностей деталей. Повседневной практикой производственной деятельности человека подтверждается, что воспроизвести или повторить с абсолютной точностью одну и ту же производственную операцию (на металлообрабатывающем станке при обработке заготовок, на испытательном стенде, при исследовании в лаборатории, за рулем машины, в быту и т. п.) невозможно.

Рис. 2-9

Это явление носит всеобщий характер, количественный анализ которого рассматривается теорией вероятностей.

Различают грубые и неизбежные ошибки (погрешности, отклонения). Первые обусловлены нарушениями принятых (предписанных) приемов работы, эксперимента, расчетов и потому не могут подчиняться той или иной закономерности. К неизбежным ошибкам относят систематические и случайные ошибки.

Систематические ошибки обусловлены влиянием изменяющегося и постоянно действующего физического фактора, например: изменение температуры, влажности, давления окружающей среды. Вносимые подобными факторами ошибки в процесс производства, эксперимента могут быть учтены с внесением соответствующей поправки. К случайным ошибкам относят так называемые инструментальные и личные ошибки. Первые обусловлены характером применяемых средств производства: станочным оборудованием, средствами контроля и управления. Так, например, в технологическом процессе изготовления изделий на металлорежущем станке случайные ошибки связаны с износом самого станка, применяемых приспособлений, неточностью установки обрабатываемой на станке заготовки, многозвенностью цепи

«станок—приспособление—инструмент—деталь», наличием упругих деформаций в звеньях цепи под воздействием как движущих сил, так и сил сопротивления и др. Личные ошибки зависят от квалификации работника, его психологической настроенности, возраста и т. д.

Наблюдаются погрешности деталей в размерах, искажении формы поверхностей (овальность, неперпендикулярность, торцевое и радиальное биения и др.) и как следствие — погрешности во взаимном расположении сборочных единиц, выявляемые в процессе сборки. Вопросы точности в машиностроении решаются комплексно для всего технологического цикла, начиная с соответствия техническим условиям применяемых материалов в производстве и кончая последней технологической операцией, связанной с выпуском готовой продукции.

Под точностью в машиностроении понимают степень соответствия изготовляемых изделий (деталей, узлов, механизмов, изделий) принятым образцам. Соблюдение принятых допусков на размеры сопрягаемых частей изделий (деталей в первую очередь) обеспечивает в производстве заданную точность изготовляемой продукции. Допустимые отклонения формы, играющей в ряде случаев более важное значение, чем погрешность в соблюдении размеров, регламентируются допусками для плоских п цилиндрических поверхностей ГОСТ 10356—63 или же расчетными данными; этим же ГОСТ определяются ошибки взаимного расположения поверхностей в части предельных отклонений от параллельности, перпендикулярности, торцевого и радиального биений.