Пружины являются важной деталью электрических аппаратов управления и защиты, выполняя в них роль аккумулятора энергии, а также осуществляют силовое замыкание кинематических цепей, необходимое нажатие в контактных узлах и пр.

По характеру нагружения, работы и внешнему виду (рис. 3-43) пружины (ГОСТ 2401—68) могут быть самыми разнообразными [2, 7].

Рис. 3-43

Основной задачей технологического процесса изготовления пружин является получение правильной геометрической формы и размеров согласно чертежу, так как только в этом случае возможна правильная работа пружины по силовым показателям, а также стабильная их работа в процессе длительной эксплуатации. Большая часть пружин растяжения, сжатия и кручения изготовляются методом холодной навивки.

Рис. 3-44

Процесс холодной навивки пружины необходимо рассматривать как упругопластический изгиб балки, в результате которого внутри материала возникают остаточные напряжения, равные разности между истинными напряжениями в упругопластическом теле и теми напряжениями, которые создавались бы в нем при предположении об идеальной упругости материала (рис. 3-44, а).

На рис. 3-44, б показано распределение напряжений в теле проволоки в процессе формообразования; на рис. 3-44, в — распределение напряжений сразу же после окончания навивки; b и h — геометрические размеры сечения проволоки; σ*(σраб) — напряжение, создаваемое в материале при условии идеальной упругости; στ — предел текучести материала; σост — остаточное напряжение внутри материала.

При холодной навивке пружин возникают не только остаточные нормальные напряжения изгиба (диаметральное формообразование), но и касательные напряжения кручения (шаговое формообразование). В процессе естественного или искусственного старения происходит релаксация остаточных напряжений, сопровождаемая изменением геометрических размеров пружин.

Складываясь с рабочими напряжениями при эксплуатации, остаточные напряжения приводят к сокращению срока службы пружины ввиду появления остаточных деформации, т. е. практически понижают предел упругости при кручении. Чтобы уменьшить остаточные напряжения, возникающие при изготовлении пружин, и тем самым увеличить предел упругости, пружины подвергают старению. Обычно применяется термическая обработка в виде отпуска. Температура и длительность отпуска зависит от материала пружины и технических требований к пей.

Ввиду изменения геометрических размеров пружины в результате термической обработки ее необходимо производить до операции окончательного контроля.

Согласно заводским инструкциям окончательную наладку оборудования (например, пружинонавивочный автомат) для изготовления пружин или отработку режимов навивки (натяжение проволоки и диаметр оправки при навивке на токарных станках) нельзя осуществлять до тех пор, пока не будет подвергнута термической обработке контрольная партия пружин.

Так как время наладки оборудования велико по сравнению с рабочим временем автомата, дополнительная задержка или перестройка в связи с ожиданием результатов термообработки нецелесообразна. При длительном изготовлении одинаковых типоразмеров пружин из определенного материала на основании собственного опыта производственники знают, какие поправки надо дать на изменение формы. Однако же при переходе на новый материал или типоразмер пружины, значительно отличающийся от ранее применяемого, во избежание больших производственных потерь желательно знать заранее направление и величину деформации пружины после термической обработки.

Процесс снятия остаточных напряжений равносилен приложению внешней нагрузки, вызывающей напряжения противоположного знака относительно остаточных. Следовательно, можно сказать, что если максимальные остаточные напряжения будут растягивающими, то после снятия их в процессе термообработки пружина будет стремиться увеличить свой наружный диаметр. Если же максимальные остаточные напряжения будут сжимающими, то пружина после термообработки будет стремиться уменьшить свой наружный диаметр. Известно, что пружины одинаковых размеров, но выполненные из различных материалов ведут себя после термообработки по-разному.

Рассмотрим для сравнения пружины из углеродистой высококачественной стали (ГОСТ 9389—60) и нержавеющей стали марки 1Х18Н9Т (ГОСТ 5632—72). При снятии остаточных напряжений пружины, изготовленные из углеродистой проволоки, стремятся стать более жесткими (т. е. уменьшаются в диаметре), в то время как пружины, изготовленные из нержавеющей стали, имеют тенденцию к раскручиванию. При этом необходимо отметить, что различие в реакции на снятие остаточных напряжений несущественно, поскольку в обоих материалах скорость релаксаций остаточных напряжений вследствие первичной ползучести будет тем выше, чем больше напряжение. Следовательно, различное поведение двух материалов является следствием различного распределения остаточных напряжений.

При навивке пружин одинаковых размеров из различных материалов материал с меньшим пределом упругости будет пластически продеформирован на большую глубину и будет иметь внутри большие остаточные напряжения того же знака, что и напряжение при первоначальном нагружении. В случае более жесткого материала зона пластической деформации менее глубока, и остаточные напряжения будут иметь знак, противоположный знаку первоначальных напряжений. Так как предел упругости при растяжении у нержавеющей стали ниже, чем у углеродистой, то пружина из нержавеющей стали будет стремиться увеличить свой наружный диаметр, а из углеродистой — уменьшить.

Глубина зоны пластической деформации зависит не только от марки материала пружины, но и от отношения диаметра пружины к диаметру проволоки, а следовательно, для пружины из любого материала размер деформации различен для каждого диаметра предварительной спирали.

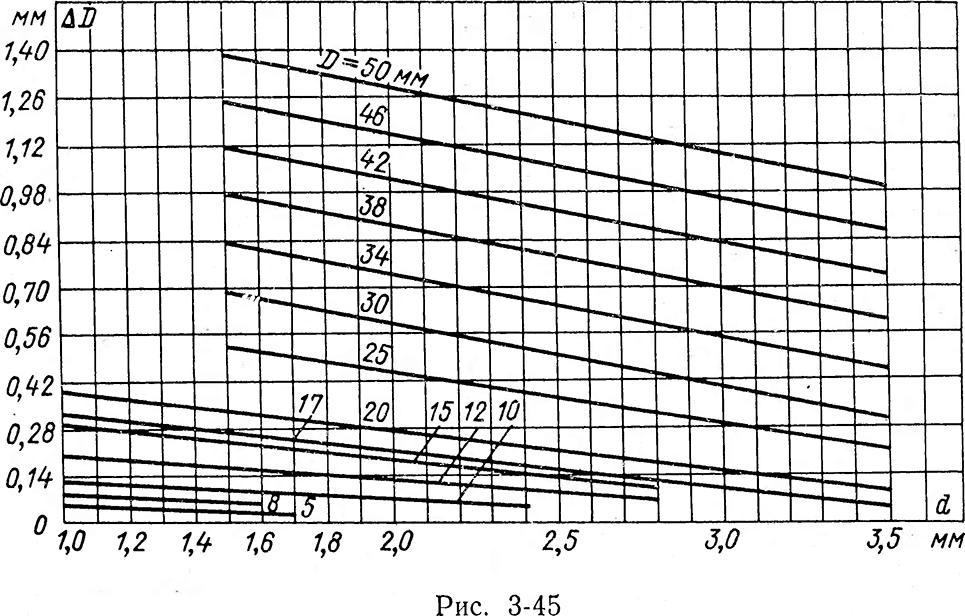

Для практического применения наиболее ценными являются диаграммы, дающие зависимость величины усадки от диаметров проволоки и пружины для различных материалов. Одна из возможных диаграмм для пружинной проволоки (ГОСТ 9389—60) приводится на рис. 3-45. Получение подобных зависимостей в заводских условиях не представляет особенных трудностей и имеет большое практическое значение. Имея такие данные, при настройке автомата к номиналу наружного, диаметра пружины прибавляется величина усадки.

Аналогичные зависимости получаются для изменения шага пружины и ее общей длины, что тоже необходимо учитывать при разработке технологической карты настройки автомата.

Термообработка пружин после навивки зависит от марки материала. Высококачественная углеродистая сталь (ГОСТ 9389— 60) требует отпуск при t=200-:-240° С, сталь марки 60С2 — закалку при t=870° С и выше в масле с последующим отпуском при t=460° С.

Одной из операций, позволяющей оценить стабильность размеров и силовых характеристик во времени, является заневоливание. Заневоливанию подвергаются пружины сжатия, растяжения, кручения и т. д., изготовляющиеся по I, II и III классам точности и подвергающиеся в процессе работы непрерывным динамическим нагрузкам или работающие при длительных статических нагрузках (когда поломка их может вызвать аварию механизма в целом или опасна для жизни и здоровья людей). Операция заневоливания — это нагружение пружины до определенного значения деформации для пружин растяжения (сжатие до соприкосновения витков пружин сжатия) и длительную выдержку (от 6 до 48 ч) в нагруженном состоянии. Время выдержки и значение деформации заневоливания нормируются (в зависимости от условий работы) техническими требованиями к пружине. В электроаппаратостроении заневоливанию подвергаются ответственные пружины, например отключающие пружины автоматических выключателей и т. п.

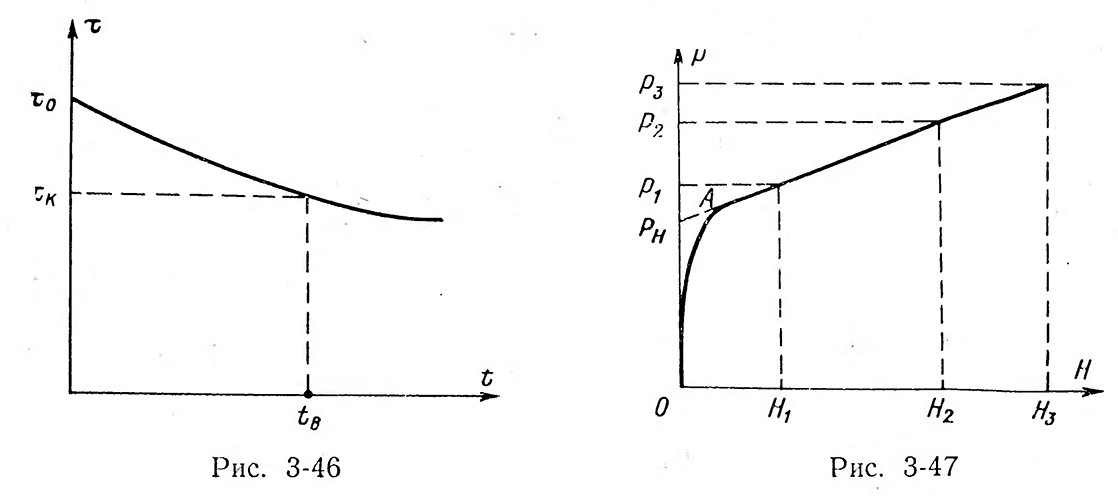

Во время заневоливания происходит релаксация напряжений при постоянной деформации (рис. 3-46).

На рисунке τ0 — начальное напряжение заневоливания; τк — конечное напряжение заневоливания; tв — время выдержки в заневоленном состоянии.

Напряжение уменьшается, но не до нуля, даже при бесконечно большом времени выдержки. После заневоливания появляется остаточная деформация вследствие процессов ползучести, которую необходимо учитывать при проектировании пружины и разработке технологического процесса. Расчетное рабочее напряжение не должно превышать напряжение в пружине в конце заневоливания, так как в противном случае при работе процесс ползучести будет продолжаться в процессе эксплуатации и приведет к нестабильной работе пружины.

Отключающие пружины автоматических выключателей подвергаются заневоливанию в специальных приспособлениях в течение 48 ч.

Для создания больших усилий на малых перемещениях и при малых габаритах применяются пружины с предварительным натягом. Предварительный натяг получается за счет навивки внахлест: чем больше его величина, тем больше предварительный натяг. Предварительный натяг обусловливается наличием касательных напряжений внутри пружины, возникающих в процессе ее формообразования. Такие касательные напряжения могут возникать не только за счет предварительного встречного смещения витков в процессе формообразования, но и за счет предварительного закручивания проволоки, обеспечивающего возникновение напряжений, прижимающих виток к витку.

Такие пружины в целом проходят такую же технологическую последовательность изготовления, как и прочие, но, кроме обычных проверок, они подвергаются проверке предварительного натяга.

Обычно под значением предварительного натяга понимают усилие, которое приводит к появлению деформации. Но ввиду несовершенства геометрической формы крайних витков, с помощью которых обычно образуется зацеп, между ними имеют место зазоры, т. е. отсутствует предварительный натяг. Это не позволяет правильно оценить работоспособность пружины в целом. Для исключения из расчетов этих несовершенств применяют метод вычисления предварительного натяга через расчетную жесткость пружины, например Рн= Р10—Рz, где Рн — значение предварительного натяга; Р10 — усилие, вызывающее деформацию 10 мм; z — расчетная жесткость пружины, определяемая обычным порядком.

Однако вследствие отличия фактической жесткости от расчетной могут возникнуть ошибки в ту или иную сторону. Наиболее правильным является контроль с помощью нагружения пружины в рабочем диапазоне деформаций. Оценивая в целом соответствие фактической силовой характеристики расчетной, можно косвенно оценить и значение предварительного натяга, хотя в данном варианте контроля необходимость в этом отпадает, что и подтверждает график, приведенный на рис. 3-47, где Рн — расчетное значение предварительного натяга; Р1— сила пружины при предварительной деформации; Р2— сила пружины при рабочей деформации; Р3— сила пружины при максимальной деформации; Н2-3— соответствующие деформации; участок 0А — кривая фактической деформации пружины ввиду ее геометрических несовершенств; Н1-2 — рабочий диапазон деформаций. Пружины с предварительным натягом также подвергаются низкотемпературному отпуску, однако температура отпуска на 40—60 К ниже, чем для пружин без предварительного натяга. Их не рекомендуется подвергать дробеструйной обработке, так как создание наклепа поверхностного слоя металла приводит к резкому уменьшению внутренних напряжений, определяющих Рн. В отдельных случаях величина падения Рн достигает 70%. В случае когда такие пружины необходимо подвергать закалке, следует предпринимать меры для избежания появления окалины на поверхности путем применения соответствующего термического оборудования и охлаждающей среды.

Для установки и фиксации в узлах пружины растяжения и кручения должны иметь зацепы. Как правило, зацеп выполняется путем отгибки крайнего витка навитой пружины с последующей обрубкой излишков для образования необходимых зазоров. Ввиду деформации пружины в результате термообработки и с целью получения необходимого количества рабочих витков один из зацепов оформляется до термической обработки. Более сложные зацепы приводят к снижению работоспособности пружины. Причиной этого является последовательное наложение большого количества процессов пластической деформации (навивка, распрямление или оттяжка крайнего витка, рихтовка оттянутой части и последующий загиб до нужной формы).

Результатом этого является большой наклеп поверхностных слоев металла и появление микротрещин в зонах гибки.

Складываясь с наводороживанием в процессе гальванопокрытий, это приводит к повышенной хрупкости зацепов в целом. При необходимости иметь сложные зацепы в массовом производстве целесообразно применять пружинонавивочные автоматы WAGL-0,5, которые навивку пружин обеспечивают с отгибкой зацепов.

Для создания надежной опоры торцовые витки пружин сжатия на длине 3/4—1 вит. поджимаются к соседним виткам, а затем обрабатываются так, чтобы на длине 3/4 вит. от концов образовалась опорная плоскость, перпендикулярная к оси пружины. Концы заготовки значительного диаметра предварительно оттягивают. После обработки толщина свободного конца должна составлять 1/4 высоты поперечного сечения витка. При большом диаметре проволоки торцы пружины предварительно протачивают, а затем шлифуют. При толщине проволоки 3 мм и ниже можно ограничиться шлифованием.

Шлифованию торцов пружины сжатия подвергаются, как правило, при толщине проволоки не менее 0,8 мм. Пружины с толщиной проволоки менее 0,8 мм шлифованию не подвергаются, так как это приводит к значительной деформации крайних витков по диаметру и к неперпендикулярности торцов оси пружины ввиду нагрева витков и действия усилий резания в процессе обработки. Шлифование торцовых плоскостей производится па станках различной конструкции: обдирочно-шлифовальных, плоскошлифовальных и специальных станках-полуавтоматах. На обдирочно-шлифовальных станках шлифование торцов производится вручную в малосерийном и индивидуальном производстве пружин с невысокими требованиями к геометрической форме и размерам.

При повышенных требованиях к свободной высоте и к чистоте поверхности торцовых плоскостей пружин, навитых из проволоки 01—4 мм со свободной высотой до 40 мм, шлифование производится на плоскошлифовальных станках в специальном приспособлении, представляющем собой пластину высотой меньше высоты пружины на 1—2 вит. и с отверстиями, равными диаметру пружины.

Высокая производительность и хорошие результаты обеспечиваются при применении специальных станков-полуавтоматов. Здесь одновременно шлифуются оба торца пружины, предварительно вставленные в специальные кассеты, расположенные между двумя шлифовальными кругами. Автоматический цикл работы станка включает в себя качающееся движение стола с кассетой, сближение шлифовальных кругов до заданного размера с необходимой скоростью, выдержку на заданном размере, отвод кругов, вывод стола и остановку шпинделей. Шлифование торцов необходимо производить с охлаждением во избежание перегрева крайних витков и их излишней деформации.

Рассмотрим порядок операций технологических процессов изготовления некоторых пружин.

А. Пружины растяжения и кручения цилиндрические.

- Навивка заготовок цилиндрических пружин растяжения или кручения с учетом технологических припусков. Эта операция может производиться:

а) на оправке на токарном станке;

б) вручную на приспособлении;

в) на пружинонавивочном автомате.

- Промывка заготовок.

- Отгибка одного зацепа на специальном приспособлении.

- Термообработка пружин.

- Отгибка второго зацепа на специальном приспособлении. (Такое разделение выполнения зацепов связано с необходимостью получения правильного их взаимного расположения, особенно для пружин кручения с определенным в технических требованиях крутящим моментом.)

- Установка пружин растяжения (навитых без межвитковых зазоров) в специальные приспособления с целью образования зазоров для нанесения антикоррозионных покрытий.

- Антикоррозионные покрытия в соответствующем исполнении (общепромышленное, тропическое и т. д.).

Б. Пружины сжатия цилиндрические и конические.

- Навивка заготовок (аналогично вышеизложенному).

- Промывка заготовок.

- Шлифование торцов предварительное.

- Термообработка.

- Шлифование торцов окончательное.

- Антикоррозионное покрытие.

В. Пружинные шайбы Гровера. Пружинные шайбы с прямоугольным сечением изготовляются из высокоуглеродистой стальной проволоки соответствующего профиля различными методами с последующей термической обработкой. Метод холодной навивки обычной винтовой пружины является основным при изготовлении пружинных шайб. Навитая пружина разрезается на отдельные шайбы, после чего они правятся и проходят термическую обработку. После термической обработки торцовые поверхности шайбы шлифуются. Крупные пружинные шайбы навиваются горячим способом в виде винтовой длинной пружины, которую фрезой разрезают на отдельные шайбы. Последние проходят правку и термическую обработку с последующим шлифованием их торцевых поверхностей. В условиях массового производства пружинных шайб применяются специальные автоматы.

Г. Упругие элементы. В электрических аппаратах, приборах и автоматических устройствах широкое применение нашли упругие элементы: пружины, мембраны, пружинные контакты и другие подобные детали, изготовляемые из проволоки и лент сплавов бронз на медной основе и пружинных сталей.

Упругие элементы из вышеназванных материалов изготовляются согласно следующему технологическому процессу:

- Отрезка или вырубка заготовок.

- Обезжиривание и промывка заготовок.

- Закалка.

- Полирование заготовок (при необходимости).

- Изготовление деталей.

- Обезжиривание и промывка деталей.

- Облагораживание (для бериллиевой бронзы) или отпуск.

- Антикоррозионные покрытия (при необходимости).

Пружины в процессе изготовления и после подвергаются следующим приемным испытаниям:

- Осмотр по наружному виду.

- Проверка размеров.

- Испытание под рабочей нагрузкой.

- Динамические испытания.

- Испытание под длительной нагрузкой — заневоливание или циклическое испытание.

Приемка пружин по наружному виду осуществляется в основном двумя методами. Метод магнитной дефектоскопии применяется для определения наличия рисок, волосовин и трещин; он основан на намагничивании пружин переменным или постоянным полем с погружением намагниченных пружин в суспензию магнитного порошка в масле. Суспензия, оседая вдоль микротрещин, делает их видимыми: они имеют вид черных линий.

Для больших партий пружин рекомендуется применять метод люминесцентной дефектоскопии, основанный на способности некоторых веществ ярко светиться при облучении ультрафиолетовыми лучами. Пружины погружаются в масло с растворенным светящимся составом, вынимаются, промываются, сушатся и протираются. При освещении кварцевой лампой масло, оставшееся в трещинах, ярко светится белым светом, вследствие чего в затемненном помещении все дефекты, включая микротрещины, становятся отчетливо видными.

Измерение свободной высоты крупных и средних винтовых пружин производится специальной линейкой с угольником или штангенциркулем с точностью до 0,1 мм. Измерение свободной высоты мелких цилиндрических пружин производится специальными калибрами. Измерение наружного или внутреннего диаметров пружин при серийном производстве производится специальными предельными калибрами. У пружин сжатия со шлифованными торцами крайние нерабочие витки контролю по наружному диаметру могут не подвергаться. Определение числа витков производится простым арифметическим подсчетом. Проверка равномерности шага осуществляется измерением линейкой расстояния между витками. У мелких пружин равномерность шага обычно не проверяется. Проверка перпендикулярности опорной плоскости к ее геометрической оси при крайних поджатых и шлифованных витках производится посредством специальных приспособлений типа «угольник».

Каждая пружина, кроме проверки ее чертежных размеров, подвергается приемным испытаниям на специальных приборах или прессах с целью определения осадки или высоты пружины под рабочими нагрузками. Наиболее стабильную работу пружин гарантирует метод нагружения пружин до максимальной рабочей нагрузки (для пружин сжатия до соприкосновения витков) с последующим снятием силовых характеристик в рабочем диапазоне деформаций. Необходимость такого порядка испытаний вытекает из того обстоятельства, что пружины, навитые из высококачественной углеродистой проволоки, при первом нагружении до максимальной рабочей нагрузки или деформации (до соприкосновения витков для пружин сжатия) дают остаточную деформацию.

Испытания пружин растяжения и сжатия и плоских пружин производятся на машинах МИП-10-1 и МИП-100-2, а также на универсальном лабораторном оборудовании для испытания материалов на разрыв, сжатие и изгиб. Для испытания пружин кручения используется лабораторная горизонтальная машина.

Для изготовления пружин в индивидуальном и мелкосерийном производстве используется универсальное оборудование: токарно-винторезные станки, плоскошлифовальные и т. и. В массовом и крупносерийном производстве применяют пружинонавивочные автоматы типа TAU10A, TAU30, TAU50A, TAU80A (производство ЧССР), «Слнпер и Хартлей», а также WAGL-05, на котором можно навивать пружины с отгибкой и оформлением зацепов. На рис. 3-48 показан общий вид станка ТАU10А.

Основные размеры и технические данные:

Диаметр проволоки, мм:

наименьший............................................................................... 0,4

наибольший .............................................................................. 1

Наибольший диаметр пружины, мм.................................. 22

Наибольшая длина пружины в развернутом виде,

отрезаемая автоматически, мм.............................................. 5300

Производительность автомата, пружин в минуту . . .3—185

Потребляемая мощность электродвигателя, кВт ... 0,55

Частота вращения электродвигателя, об/мин................ 920